2. 中原工程公司井下内蒙项目部;

3. 中原工程公司井下塔里木分公司

2. Inner Mongolia Project Department of Zhongyuan Petroleum Engineering Company;

3. Tarim Branch Company of Zhongyuan Petroleum Engineering Company

0 引 言

在油气井压裂作业过程中,常采用封隔器管柱进行分层、护套,当压裂出现砂堵或压裂后解封时,需打开循环阀进行反洗井作业,以解除砂堵或降低解封难度。目前中原油田使用的压裂循环阀为水力开关式液缸滑套循环阀,其本身不带锁定结构,通过油管大排量注入液体在内阀芯与外部套筒处产生节流效应,进而产生压差下推阀芯关闭循环通道[1, 2]。

中原油田所属沙四和沙三沉积期为断陷盆地的初陷期和深陷期,由于其沉积条件和成岩作用的差异,其储集性能差别较大。许多井开采时间长,不同储层开采效率不同,水驱往往使部分储层过度开采引起井内溢流[3]。在实际施工中,油套液面不平衡产生的压差、下油管过程中的冲激效应以及误操作等原因,坐封前循环阀往往已经意外开启。文献[4, 5]中提出的反循环阀,其压缩弹簧外裸露缺乏保护,压裂中易被携砂液冲蚀损坏,一旦出现砂堵需要反洗井,造成洗井后循环阀无法关闭,压裂管柱失效,无法进行后续压裂。文献[6]提出了一种可开关式反循环阀,该结构的密封依赖于阀管与球座的接触密封,压裂过程中携砂液在接触面处形成涡旋,易破坏接触面规则形状导致密封失效,造成压裂施工失败。

针对上述情况,笔者研制了一种自锁式压裂循环阀,该阀的阀芯在意外开启后能够自动关闭。同时,笔者对自锁式压裂循环阀进行了结构优化设计,以保证锁定结构在压裂施工过程中安全可靠,防止携砂液冲蚀,进而保证压裂施工顺利实施。

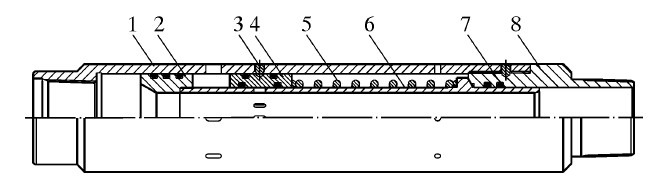

1 技术分析 1.1 工具结构图 1为自锁式循环阀的结构图。自锁式循环阀主要由外管、滑动密封环、限位密封环、复位弹簧、阀芯和下接头等组成。外管为空心管状体,上部管壁上开有外管循环孔,下部管壁上开有导流孔,下端与下接头螺纹连接;阀芯为空心管状体,其下部管壁上设有外台阶,其上部管壁上开有阀芯循环孔,阀芯插接在外管的中心通孔内,上端螺纹连接有滑动密封环;限位密封环位于外管上部管壁上的外管循环孔下部,通过限位销钉固定在外管内壁上;复位弹簧安装于限位密封环下端面与阀芯下部外台阶上端面之间。

|

| 图 1 自锁式循环阀结构图 Fig. 1 Structural schematic of self-locking circulating valve 1-外管;2-滑动密封环;3-限位销钉;4-限位密 封环;5-复位弹簧;6-阀芯;7-密封圈;8-下接头。 |

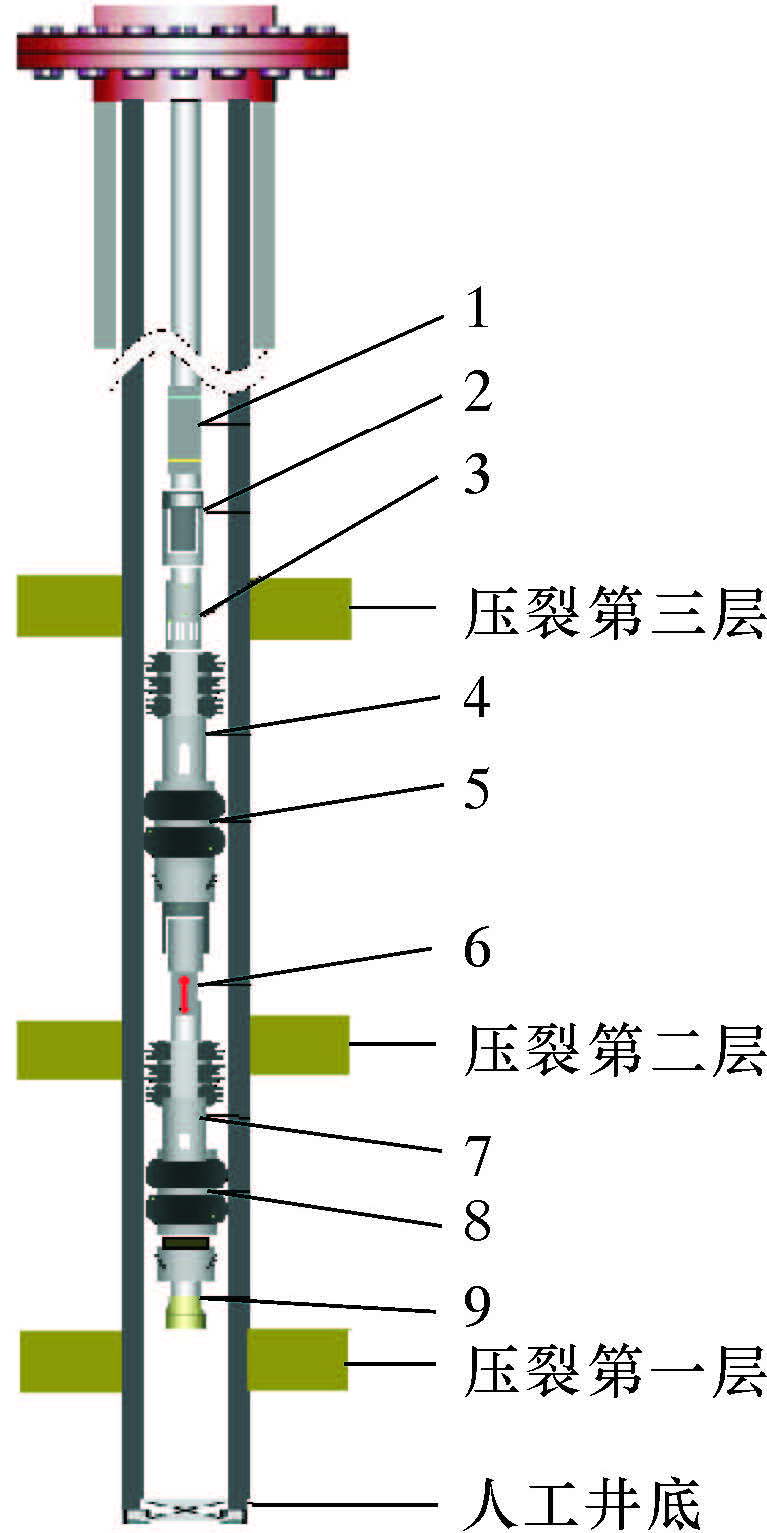

在进行油气井压裂时,将该循环阀与封隔器连接组成井下压裂管柱,如图 2所示。当压裂施工出现砂堵需反洗井时,通过套管打压,压力经外管循环孔作用于滑动密封环,当套压高于油压时,带动阀芯上行,使阀芯循环孔与外管循环孔连通,实现油套连通可进行反洗井作业。在反洗井过程中,阀芯继续上行至外管内台阶处,保持洗井过程中的稳定状态。洗井结束后,复位弹簧作用于阀芯外台阶处将阀芯推回原位,阀芯循环孔进入限位密封环,关闭循环阀继续进行压裂施工。

|

| 图 2 中原油田常用多级压裂管柱示意图 Fig. 2 Schematic of common multi-stage fracturing string in Zhongyuan Oilfield 1—校深短节;2—安全丢手;3—反洗循环阀;4、7—喷锚总成;5—Y241封隔器;6—伸缩补偿器;8—Y221封隔器;9—尾管。 |

反洗井过程中,阀芯上的循环孔与外管循环孔连通。此时,下部弹簧被压缩。当液体流过阀芯循环孔时产生节流作用,该节流压差对阀芯形成向上的推力,当该推力大于复位弹簧的下推力时,整个阀芯达到动平衡状态。动平衡状态的达成很必要,假如流过阀芯循环孔的液体达不到一定排量,复位弹簧依然会下推关闭通道,此时即使套管内液体压力高于油管,阀芯被二次推开的同时也会由于弹簧的力回馈作用再次关闭,洗井过程中阀芯往复运动会对密封圈造成磨损,降低密封可靠性。因此,阀芯循环孔道设计与复位弹簧设计必须综合考虑。

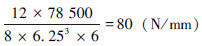

1.3.1 复位弹簧设计中原油田油气藏埋藏较深,大部分井油气层埋藏超过3 000 m,井温区间在90~150 ℃。根据弹簧常用材料及其许用应力[7]并结合井下实际工况分析,采用60Si2Mn材料。弹簧基本参数如下:弹簧丝直径d=12 mm,弹簧中径D2=75 mm,弹簧内径D1=63 mm,弹簧外径D=87 mm,旋绕比C=6.25,有效圈数n=6,支撑圈数n1=2,预安装压缩变形量λmin=47.5 mm,最大压缩变形量λmax=77.5 mm。

弹簧的刚度为:

式中 k——弹簧的刚度;

G——材料的剪切模量,60Si2Mn的剪切模量G=78.5 GPa。

代入数据计算后,弹簧刚度

。

。

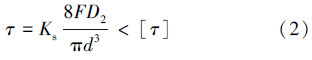

在最大压缩载荷的情况下进行弹簧的强度校核,校核公式为:

式中 τ——剪应力,MPa;

[τ]——弹簧材料的许用剪应力,对于60Si2Mn材料,[τ]=785 MPa;

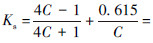

Ks——瓦尔修正系数, 1.02;

1.02;

F——弹簧承受的最大压缩载荷,N。

代入数据计算, =699 MPa<[τ]=785(MPa)。

=699 MPa<[τ]=785(MPa)。

即压缩弹簧的强度足够,60Si2Mn能够满足设计要求。

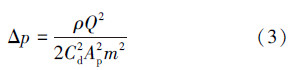

1.3.2 达到动平衡状态所需施工排量阀芯循环孔为周向均布四通道,单个通道面积为44.5×10-6 m2,在阀芯处产生的节流压差由下式[8]计算:

式中 ρ——流体密度,取1 000 kg/m3;

Q——流量,m3/s;

Cd——节流口流量系数(无因次量,薄壁孔口Cd=0.62);

Ap——单个节流口截面积,m2;

m——节流口个数,m=4;

Δp——节流压差,Pa。

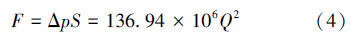

代入数据计算后循环孔的节流效应产生的上推力为:

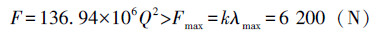

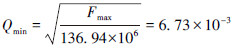

因阀芯上行截至位置的存在,使上推力F大于弹簧的最大压缩载荷Fmax即可保证阀芯平衡:

则最小排量  m3/s=0.4 m3/min。

m3/s=0.4 m3/min。

即循环阀的阀芯达到动平衡状态,需要洗井时地面水泥车排量达到0.4 m3/min,该条件现场水泥车完全可以满足。

1.4 主要技术参数最大外径:110 mm;

最小通径:51 mm;

工具全长:420 mm;

适用套管内径:118.62、121.36和124.26 mm;

密封系统耐温:150 ℃;

工具耐压:75 MPa;

稳定洗井排量:0.4 m3/min。

1.5 主要性能特点(1)在压裂过程中,由于复位弹簧安装于阀芯与外管所构成的环形空间之内,携砂液不能直接冲蚀复位弹簧而造成破坏,保证了施工中多次可靠开关。

(2)阀芯与下接头和外管采用滑动密封,携砂液不能直接冲蚀密封部位,保证了管柱的有效可靠密封,提高了压裂施工成功率。

2 室内试验与分析 2.1 试验方法2013年6月,在中原油田采油工程研究院进行了地面试验。将循环阀放置于139.7 mm(5 1/2 in)套管内,左端用堵头封闭,右端连接管线。套管端部留有连接孔通过管线分别与水泥车和储水槽连接。水泥车采用清水注入并记录压力和排量变化。升温及温度检测装置进行井下工作条件模拟。在储水槽处观测管线出水变化。

2.2 试验步骤(1)将套管加热至90 ℃;

(2)水泥车用清水开始低排量泵注,同时监测储水槽处管线出水情况,当发现出水后停泵并记录此时水泥车泵压,该值即为自锁式压裂循环阀开启压力;

(3)水泥车重新开始泵注,超过开启压力后提升排量,使储水槽处管线达到稳定不间断出水,记录此时的注入排量与泵压;

(4)重复步骤(2)和步骤(3)5次,计算压力和排量平均值;

(5)将步骤(1)中的温度分别提升至110、120、140和150 ℃,重复步骤(2)~步骤(4)。

2.3 结果分析试验得到的数据见表 1。依据表 1的试验数据进行分析,自锁式压裂循环阀的开启压力与稳定压力随着井温的升高有略微增大的趋势。其主要原因在于密封圈在设计硬度固定后,其弹性模量值随着井温的升高逐渐增大,阀芯与本体其他部件的摩擦力也增大,造成开启压力与稳定压力呈现随井温升高而略微增大的情况。中原油田绝大部分井卡封深度在2 500~3 500 m,井温在90~150 ℃之间,试验采用的数据已基本涵盖大多数井况,开启压力在实际施工中完全可以接受,而洗井排量单台水泥车也可完成,因此自锁式压裂循环阀达到设计要求。

| 井温/℃ | 开启压力/MPa | 稳定压力/MPa | 施工排量/(m3·min-1) |

| 90 | 2.5 | 1.7 | 0.25 |

| 110 | 2.5 | 1.7 | 0.26 |

| 120 | 2.6 | 1.8 | 0.26 |

| 140 | 2.6 | 1.9 | 0.27 |

| 150 | 2.8 | 1.9 | 0.26 |

自锁式压裂循环阀加工制造完成后,于2013年9月投入使用,其中双封压三层井1口,双封压两层井6口,单封压两层井8口,单封分层井20口。在35口井的施工中,除文13-159与卫278井在压裂过程中出现砂堵进行了反洗井作业,其余井全部顺利完成。其中文13-159井砂堵后反洗压力正常,而卫278井反洗压力略高于设计压力,洗井耗时较长。卫278井在后续解封时初始上提悬重500 kN,管柱最高上行1.4 m,判断上部Y111封隔器已解封,但下部Y221封隔器胶筒上部沉砂无法活动。将管柱上提1.0 m后固定,保证Y111封隔器解封后进行反洗井作业,洗井共30 m3液,洗井压力8 MPa,排量0.45 m3/min,耗时3 h。洗井压力与排量超出设计要求,洗井效率不高。起出封隔器管柱后将自锁循环阀拆解寻找问题原因,发现阀体下密封腔内有部分压裂砂,造成复位弹簧未能完全压缩,阀芯的进液孔未能完全脱出限位密封环。经过分析,确定在洗井过程中部分压裂砂从下部导流孔进入下密封腔,鉴于此,后续设计时应在导流孔位置加装防砂滤网。此后的数口井洗井正常,循环阀工作良好。

4 结 论(1)自锁式压裂循环阀的复位弹簧采用60Si2Mn材料,设计刚度为80 N/mm,在最大压缩载荷的情况下进行弹簧的强度校核,证明弹簧的强度足够。

(2)稳定洗井情况下施工排量理论计算值为0.4 m3/min,地面试验数据略小,并随井下温度变化有小幅波动,大致稳定于0.3 m3/min以下。该排量地面单台水泥车即可满足施工要求。

(3)设计完成的循环阀耐温达到150 ℃,耐压差75 MPa,能够满足高温、高压下的压裂管柱要求。

| [1] | 徐新华,胡正强,徐建华,等.压裂循环阀节流孔道研究[J].中国石油和化工标准与质量,2012(15):206,290. |

| [2] | 任灵超,何东升.不间断循环阀的设计[J].石油机械,2009,37(9):129-132. |

| [3] | 崔英琢,冯佩真,陈代秀,等.胡12块水驱油藏储层动用状况变化分析[J].江汉石油学院学报,2000,22(4):66-68. |

| [4] | 鄢长灏,付钢旦.井下注水循环阀:中国,00262085.5[P].2001-10-24. |

| [5] | 于荣环,郭学春.一种循环阀:中国,200520093691.0[P].2007-01-03. |

| [6] | 袁新生.多次循环阀:中国,01225523.8[P].2002-02-27. |

| [7] | 黄平,朱文坚.机械设计教程[M].北京:清华大学出版社,2011:239. |

| [8] | 任勇.喷嘴节流压差公式及应用[EB/OL].http://www.doc88.com/p-432424331127.html,2012-07-25/2013-02-15. |