0 引 言

冀东油田南堡陆地深层油藏欠注的井区随着注入水的加入,渗流阻力迅速增大,注入压力快速升高,造成注水井吸水能力低,启动压力高,注水压力上升快,进而使注水井出现注水压力高、欠注,甚至注不进水等问题[1, 2, 3]。地层不吸水,不能满足地质配注要求,造成水驱控制程度和动用程度低,导致地层能量不能及时得到补充,严重影响区块的开发效果。由于注水层具有深层、低渗透率、岩石胶结致密、孔喉半径小及敏感性强等特点,所以必须立足于高压注水,以增强油层吸水能力。目前,注水开发区块水井增注工艺主要以酸化降压增注为主[4, 5],工艺措施单一且有效期短,不满足深层油藏低渗区水井增注要求。同时,目前成熟的分注管柱及配套工具难以满足压力超过30 MPa的分注要求,在管柱的起下、高压长效分注及投捞测配方面存在较大困难。为此,冀东油田钻采工艺研究院开展了南堡陆地深层高压增注工艺技术及其配套工具的研究,以满足深层高压分注井的技术要求。

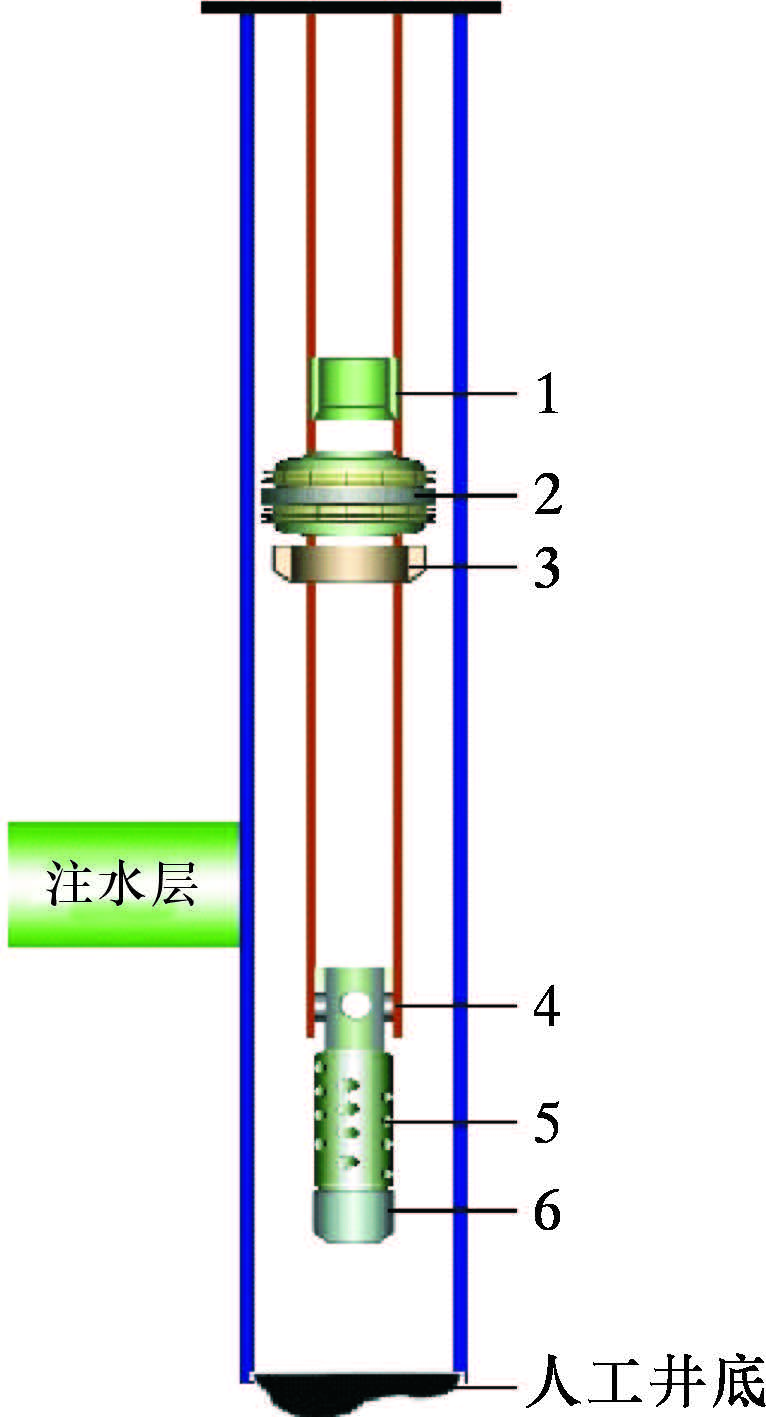

1 高压增注管柱 1.1 保护套管高压笼统注入管柱 1.1.1 结构保护套管高压笼统注入管柱结构如图 1所示。

|

| 图 1 保护套管高压笼统注入管柱结构示意图 Fig. 1 Structural schematic of high pressure general water injection string for casing protection 1-液压安全接头;2-Y441-114高温高压封隔器; 3-扶正器;4-加压球座;5-筛管;6-丝堵。 |

将保护套管高压笼统注入管柱按照设计要求平稳下到预定位置,油管内按照5 MPa→10 MPa→15 MPa→20 MPa的方式憋压坐封封隔器,每个压力点稳压5 min,封隔器坐封后密封油套环空,坐封完成后继续加压,将加压球座打掉,实现上部油管和筛管连通,通过油管注下层,这样可以保证上环空和注入层不承受高压。

1.1.3 主要技术参数适应套管尺寸φ139.7 mm(5  in),工作压差50 MPa,工作温度150 ℃,坐封压力15 MPa。

in),工作压差50 MPa,工作温度150 ℃,坐封压力15 MPa。

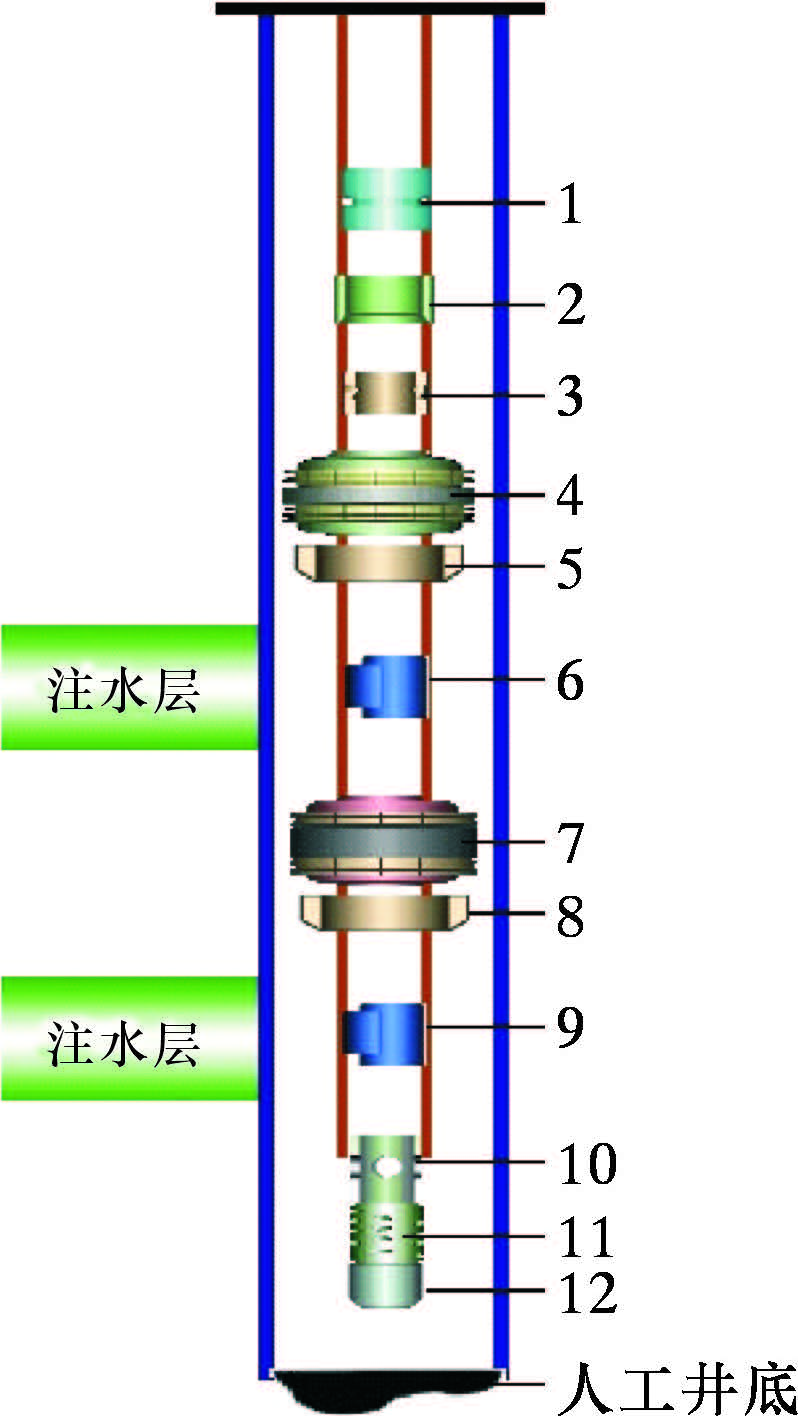

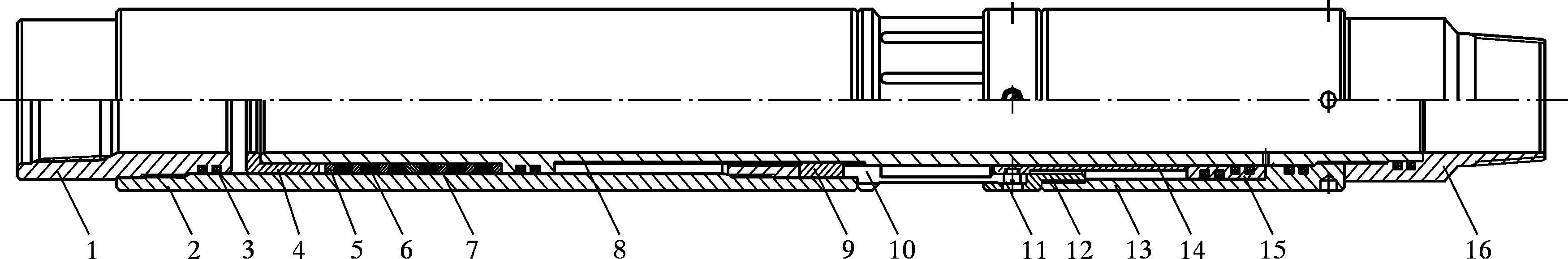

高压分注管柱结构如图 2所示。

|

| 图 2 高压分注管柱结构示意图 Fig. 2 Structural schematic of high pressure separate layer water injection string 1—管柱补偿器;2—液压安全接头;3—连通滑套;4—Y441-114高温高压封隔器;5、8—扶正器;6、9—防返吐偏心配水器;7—Y341-114高温高压封隔器;10—固定球座;11—筛管;12—丝堵。 |

(1)坐封。将高压分注管柱按照设计要求下至设计位置,坐好油管挂并上紧顶丝,连好反洗井流程,用清水大排量反洗井,至进、出口水质一致,油管正憋压,要求平稳缓慢升压。油管内按照5 MPa→10 MPa→15 MPa→20 MPa的方式憋压坐封封隔器,每个压力点稳压5 min,封隔器密封油套环空,缓慢放压至0,安装注水井口流程。坐封过程不能泄压,反洗井不允许循环。

(2)验封。以3级3段为例,下投捞器捞出偏Ⅲ堵塞器,油管正加压10 MPa,稳压5 min,下仪器捞出偏Ⅱ内压力计,检查下级封隔器坐封情况;如合格,油管正加压10 MPa,稳压5 min,下仪器捞出偏Ⅰ内压力计,检查中级封隔器坐封情况;如合格,油管正加压10 MPa,稳压5 min,观察套管返出水,检查上级封隔器是否坐封合格,如果套管没有返出水或返出水不随油管压力变化,则上级封隔器坐封合格。然后捞出偏心配水器内堵塞器,根据配注要求更换不同排量的水嘴进行配注。

(3)防止管柱蠕动。Y441-114封隔器的解封原理设计为:上提管柱剪断解封销钉解卡卡瓦和胶筒,封隔器以上油管只有缩短时产生的力剪断解封销钉使封隔器解封,为此组配了管柱伸缩补偿器,补偿距离为3 m,满足管柱蠕动要求。

(4)解封。当需要解封高压分注管柱时,先打开连通滑套,反洗井后解除套管水柱压力影响,上提管柱解封封隔器,起出管柱。

1.2.3 主要技术参数适应套管尺寸φ139.7 mm,工作压差50 MPa,工作温度150 ℃,坐封压力15 MPa。

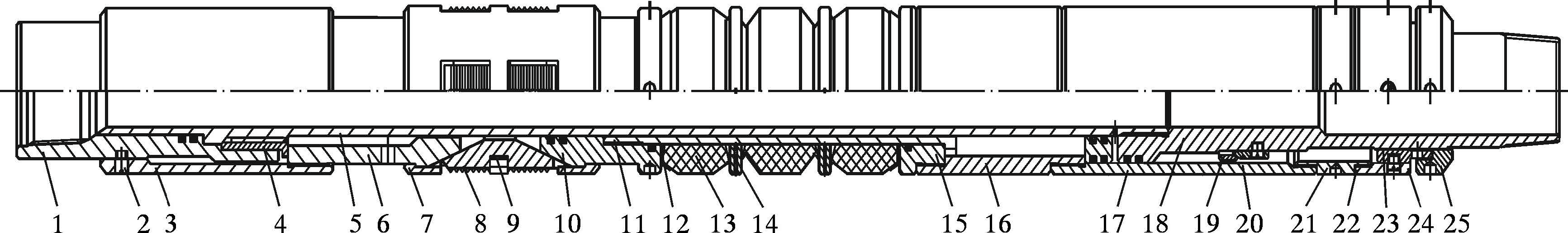

2 主要配套工具 2.1 Y441-114高温高压封隔器 2.1.1 结构Y441-114高温高压封隔器结构如图 3所示。

|

| 图 3 Y441-114高温高压封隔器 Fig. 3 Y441-114 HPHT packer 1—上接头;2—解封销钉;3—上外套;4—锁块;5—中心管;6—上锥体;7—卡瓦套;8—卡瓦;9—箍环;10—下锥体;11—外中心管;12—保护碗;13—胶筒;14—隔环;15—下胶筒座;16—活塞套;17—活塞;18—下接头;19—锁环;20—支撑环;21—锁套;22—剪钉套;23—剪钉座;24—销钉;25—防撞环。 |

(1)防中途坐封。由于防撞环与下接头、中心管通过螺纹相连,中心管与上接头通过锁块连接,封隔器下井过程中的撞击力被防撞环挡住,直接作用在管柱上,防止了封隔器中途坐封。

(2)坐封和坐卡。通过油管加压,液压力经封隔器的内中心管出液孔进入活塞室,剪断坐封销钉,带动活塞套上行压缩封隔器卡瓦和胶筒,实现封隔器的坐封和锚定;当泵压达到额定坐封压力时,锁环与锁套相互啮合,完成封隔器坐封和锚定并锁紧。

(3)承压。当封隔器承受上压时,液压力作用在封隔器胶筒上推动胶筒向下,而内中心管向上推动下锥体,作用力作用在卡瓦上,向下的作用力被卡瓦转移到套管上,封隔器不会解封;当封隔器胶筒承受下压时,液压力作用在封隔器胶筒上推动胶筒向上,胶筒通过坐封外套向上推动下锥体,下锥体将力作用在卡瓦上,向上的作用力被卡瓦转移到套管上,封隔器不会解封。

(4)解封。上提管柱,剪断解封销钉,锁块失去支撑解锁,继续上提带动上锥体上行,卡瓦双向脱开解卡,同时带动上胶筒座上行实现解封、解卡。

2.1.3 主要技术参数Y441-114高温高压封隔器总长1.78 m,外径114 mm,内径48 mm,工作温度150 ℃,工作压差 50 MPa,坐封压力13~15 MPa,解封载荷100~120 kN。

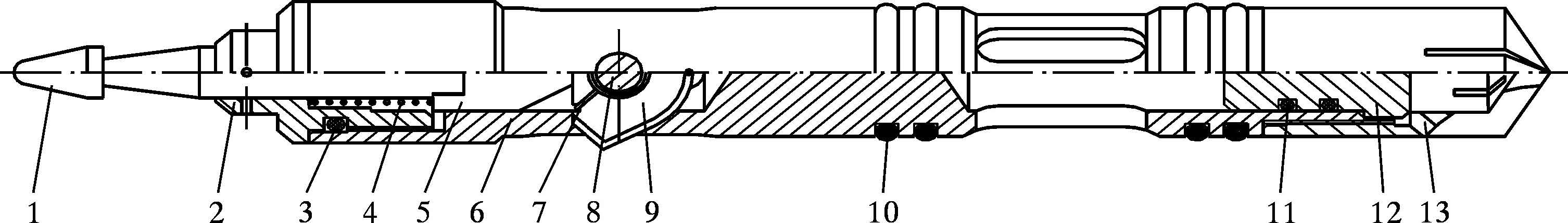

2.2 Y341-114高温高压封隔器[8, 9] 2.2.1 结构Y341-114高温高压封隔器结构如图 4所示。

|

| 图 4 Y341-114高温高压封隔器 Fig. 4 Y341-114 HPHT packer 1—上接头;2—上平衡活塞;3—内中心管密封台阶;4—内中心管;5—平衡活塞;6—下平衡活塞套;7—外中心管;8—上胶筒座;9—胶筒;10—下胶筒座;11—上坐封活塞套;12—上坐封活塞;13—连接接头;14—下坐封活塞;15—下坐封活塞套;16—下接头;17—锁环;18—锁套;19—坐封销钉;20—防撞环。 |

(1)坐封。当封隔器下至设计井深后,从油管内加压,压力经过内中心管和下中心管的上、下孔眼作用在上、下活塞上,同时推动上、下活塞外套上行压缩胶筒,封隔油套环空,外中心管推动锁环和锁套相互啮合并锁紧,完成坐封。

(2)承压。当封隔器承受上压对封隔器胶筒施加向下的作用力时,液压直接进入上部2级平衡活塞,产生向上的作用力,阻止下胶筒座下行,平衡封隔器的上压差;当封隔器承受下压对封隔器胶筒施加向上的作用力时,液压进入上2级平衡活塞腔,产生向下的作用力,同时下压通过坐封活塞对封隔器胶筒施加向上的作用力,与坐封方向相同,对下胶筒座的作用力上、下相等,保持密封状态。

(3)解封。上提中心管,在胶筒与套管内壁的摩擦力作用下解封销钉被剪断,在胶筒的弹性作用下,锁套带着锁簧一起下行,实现解封。

2.2.3 主要技术参数Y341-114高温高压封隔器总长1.54 m,外径114 mm,内径48 mm,工作温度150 ℃,工作压差50 MPa,坐封压力13~15 MPa,解封载荷30~50 kN。

2.3 桥式偏心配水器 2.3.1 结构桥式偏心配水器主要由配水器工作筒和堵塞器组成,结构如图 5和图 6所示。

|

| 图 5 桥式偏心配水器工作筒结构示意图 Fig. 5 Structural schematic of bridge type eccentric water regulator working barrel 1-上接头;2-O形密封圈;3-上外套;4-偏心线;5-扶正体;6-偏心体;7-支架;8-下外套;9-导向体;10-下接头。 |

|

| 图 6 堵塞器结构示意图 Fig. 6 Structural schematic of blanking plug 1—打捞杆;2—压帽;3、10、11—O形密封圈;4—弹簧;5—凸轮定位头;6—主体;7—凸轮轴;8—销轴;9—凸轮;12—堵头;13—过滤罩。 |

桥式偏心配水器中心是直径为46 mm的通道,可通过投捞和测配仪器,偏心体上有直径为20 mm的偏心孔,用于坐入堵塞器。偏心体周边有若干个通孔,用于该层测试时液流通过后进入下层注水;堵塞器通过凸轮锁在偏心配水器偏孔内的上部扩孔处,密封段上、下部分各有2道O形密封圈5C01,将工作筒偏孔上、下隔开,通过不同的水嘴更换堵头后控制水量。

小直径桥式偏心配水器在入井前,在偏心孔中装有带死嘴的堵塞器,管柱下到位以后可对封隔器进行坐封,进行正常注水时投入活嘴,投捞调配工艺和常规偏心配水器相同;分层测试时不必捞出井下堵塞器,直接在桥式偏心配水器的主通道内投入带有压力计和流量计的密封段,实现各层的流量和压力测试,分层调配测试时通过桥式通道可正常注水。

2.3.3 主要技术参数桥式偏心配水器总长1.02 m,外径110 mm,内径46 mm,工作温度150 ℃,工作压差50 MPa,偏孔内径20 mm,解封载荷30~50 kN,适用套管外径不小于139.7 mm。

2.4 管柱伸缩补偿器 2.4.1 结构管柱伸缩补偿器结构如图 7所示。

|

| 图 7 管柱伸缩补偿器 Fig. 7 Water injection string compensator 1—上接头;2—外管;3—O形密封圈;4—压帽;5—凹支撑环;6—密封圈;7—凸支撑环;8—内管;9—滑块;10—弹簧爪;11—剪钉;12—锁套;13—活塞套;14—支撑套;15—活塞;16—下接头。 |

外管通过螺纹与上接头和弹簧爪连接,内管下端通过螺纹与活塞套、锁套及下接头相连。弹簧爪插入锁套,和支撑套之间锁紧并用剪钉与支撑套固定,下井过程中尾管重力通过锁套作用在外管上,剪钉不受力,故不会提前启动。当油管加压至20 MPa时,剪钉启动剪断,支撑套上行,弹簧爪径向回缩解锁,内管与外管产生轴向相对运动,自动进行管柱的伸缩补偿。滑块使内管与外管径向固定不能发生相对转动,故能传递扭矩。

2.4.3 工具用途管柱伸缩补偿器用于完井管柱中调节由于温度或压力变化而引起的油管长度变化,能够保持油管内压力,并保证其安全伸缩,同时能够传递扭矩。该工具用在高温复杂油气井的可传递扭矩的液控启动式管柱中,放在封隔器上部或2级封隔器中间。

2.4.4 主要技术参数管柱伸缩补偿器总长4.03 m,外径110 mm,内径60 mm,工作温度150 ℃,工作压差50 MPa,补偿距离3 000 mm,适用套管外径不小于139.7 mm。

3 地面增压技术研究 3.1 增注设备优选ZYZSB-D型离心式增压泵,由柱塞泵1级增压转变为柱塞泵与离心泵2级增压,将系统注入水压力提高10~15 MPa;地面管线采用D76×18 mm加强型聚丙烯冷缠带防腐无缝钢管,耐压45 MPa。

3.2 高压井口优选了KZ65-70型注水井口,耐压70 MPa。

4 现场应用情况截至目前,现场共实施地面增压注水27井次,其中笼统注19口井,高压分注8口井。9口井工作时间已经超过1 a,并且均在继续工作。有6口井由于分注或作业需要而顺利起出,且均顺利完成了投捞测试,新增吸水厚度465.60 m/141层,吸水层数占34.5%,吸水厚度占37.2%;增注对应受效油井达到21口,日增油24.8 t,累计增油6 373 t,增加动用水驱储量180万t。

5 结 论(1)高压分注工艺管柱结构简单,坐封可靠,可以实现锚定补偿、逐级解卡、安全丢手和管柱连通等功能,延长了分注管柱的有效期和工作寿命。

(2)所有配套工具耐温、耐压指标高,耐温150 ℃,耐压50 MPa,形成了高温高压长效密封技术,满足了高压注水要求。

(3)优选离心泵和高压井口等地面增压配套设备,提高了系统注水压力,形成了地面增注配套工艺技术,满足了高压增注技术对地面系统的要求。

(4)现场27口井的成功应用,实现了深层中低渗油藏注水,为中低渗油藏的开发提供了技术支持。

| [1] | 宋显民,孙成林,陈雷,等.深斜井偏心定量早期分注技术[J].石油钻采工艺,2007,29(增刊1):78-80. |

| [2] | 罗懿,张庆华.斜井分层注水工艺技术研究[J].西部探矿工程,2003(4):76-78. |

| [3] | 邹皓,罗懿.斜井小排量油套分注工艺技术研究及应用[J].石油机械,2004,32(8):7-9. |

| [4] | 王亮.同心双管分层注聚技术的应用[J].中国科技博览,2010(11):307. |

| [5] | 张立义,黄新业,王俊,等.同心管分层注水管柱研究与应用[J].新疆石油科技,2007,17(3):32-34. |

| [6] | 王金忠,肖国华,宋显民,等.冀东油田分层防砂分层注水一体化技术研究[J].石油机械,2010,38(11):62-64. |

| [7] | 肖国华,陈雷,王金忠,等.ø62 mm侧钻小井眼水平井分段挤堵管柱研究[J].石油机械,2010,38(2):52-54. |

| [8] | 白玉,王俊亮.井下作业工程师手册[M].北京:石油工业出版社,2002:214-215. |

| [9] | 肖国华,宋显民,王瑶,等.南堡油田大斜度井分注工艺技术研究与应用[J].石油机械,2010,38(3):60-64. |