0 引 言

随着油田进入到开采的中后期,采出液含水率大幅上升,给后续的原油电脱水处理和含油污水处理带来了极大的难度,而为了应对高含水率所采取的诸如增加沉降罐和改进三相分离器结构等措施限制了油田的经济效益 ;此外,对于甲板空间和承载有限的海上平台而言,上述措施往往难以有效实施。因此,研制开发结构紧凑、性能高效的油井采出液预脱水设备势在必行[1]。

基于旋流离心分离的切入式水力旋流器因其固有的入口压力高、单体处理能力低以及流量波动适应能力差等不足限制了其推广使用[2, 3]。为克服切入式水力旋流器的不足,国外率先研制出了轴向水力旋流器,通过周向对称布置的导流叶片产生旋流流场,以消除切向入口不对称产生的非轴对称流动、降低入口的湍流脉动强度,在提高分离效率的同时降低压力损失;此外,轴向水力旋流器将切向入口的二维布局变为一维布局,进一步减小了设备所占的空间[4, 5, 6]。目前,国外已推出一批轴向水力旋流器工业化产品[7, 8, 9],其中美国FMC Technologies公司和荷兰ASCOM公司均进行过大处理量(30 m3/h)单体轴向水力旋流器的室内试验研究和海上试验研究,且分离效果较好[10, 11, 12, 13, 14]。国内关于轴向水力旋流器的研究起步较晚,王振波和于凯等[15, 16, 17]人主要通过室内试验研究了小处理量(7 m3/h)单体轴向水力旋流器的相关特性,同时结合数值模拟和室内试验研究了轴向水力旋流器内部油滴(颗粒)的运动和局部结构变化对分离性能的影响;赵立新等[18]通过数值模拟研究了局部结构对轴向水力旋流器分离性能的影响。总的来看,国内关于轴向水力旋流器的研究偏少,且缺乏对其内部流场分布及相之间分离过程的系统性分析。

笔者基于自主设计的单体处理量30 m3/h的轴向水力旋流器,借助Fluent对其内部流场进行了系统分析,通过油相分布云图了解内部油水两相的分离过程,并借助正交数值试验探究不同结构参数对分离性能的影响趋势,得出了较优的参数组合。

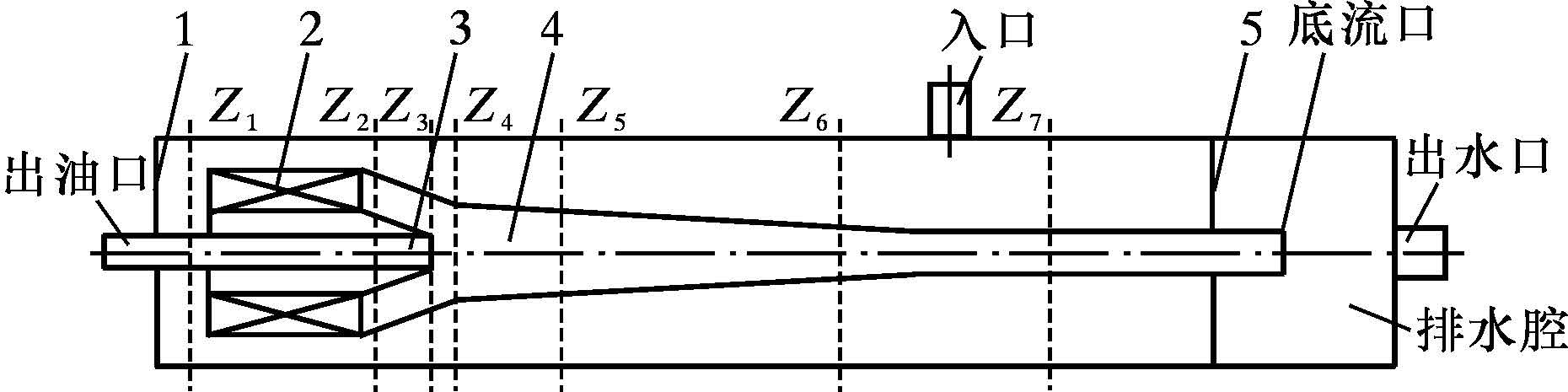

1 计算模型及相关设置 1.1 几何模型及网格划分数值试验所用轴向水力旋流器结构如图 1所示,主要由外部的圆柱形外筒和内部的旋流管组成,筒体被底流挡板和顶流挡板分隔为排水腔、进液腔和排油腔,旋流管通过底流挡板和可拆卸顶流挡板固定在筒体内,其结构为双柱双锥形结构,安放有旋流叶片的圆柱段直径为150 mm。图中所示的Z1~Z7截面是为了监测水力旋流器内部流场所选取的等值面,试验中仅监测旋流管内部流场。

|

| 图 1 轴向水力旋流器的结构示意图 Fig. 1 Structural schematic of axial hydrocyclone 1-顶流挡板;2-旋流叶片;3-溢 流管;4-旋流管;5-底流挡板。 |

采用六面体结构化网格对计算区域进行离散,对叶片表面及排油管附近流场变化较为剧烈的区域进行网格局部加密。经过网格无关性验证后决定将整个区域划分为36万个网格单元,计算时以叶片起点为原点,流体流动方向为Z轴负向。

1.2 计算模型与边界条件计算模型采用能够较好预测湍流各向异性的雷诺应力模型(RSM),模拟计算过程中采用水和油作为介质,其中油相密度为890 kg/m3,黏度为0.003 32 Pa·s,油滴平均粒径假设为90 μm;水的密度998.2 kg/m3、黏度为0.001 003 Pa· s。水力旋流器的入口设置为速度入口,给定入口水力直径,设定进口速度和油水混合物中的含油量;溢流口(出油口)和底流口(出水口)的流动假设充分发展,设为自由出流(outflow),给定溢流分流比;壁面采用无滑移边界条件,通过标准壁面函数近似计算壁面附近的流动。

在进行计算时,应用控制容积积分法离散基本控制方程组,各方程对流项的离散采用精度较高的Quick差分格式,压力与速度的耦合利用Simple算法进行处理;先计算单向流体的运动情况,在此基础上再进行油、水两相混合物的计算。

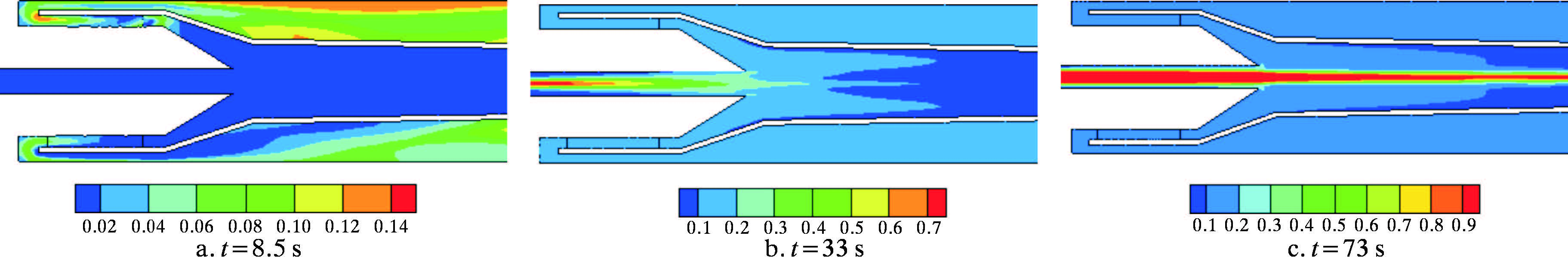

2 模拟结果分析 2.1 油相分布云图油相分布云图能够最直观地反映轴向水力旋流器内油水两相的分离过程,图 2给出了不同计算时间对应的旋流管内油相分布情况。由图可知,油水分离过程可以分为“油核”形成形成前、形成中和形成后3个阶段。“油核”形成前(见图 2a),进入旋流管内部的混合液较少,旋流强度较低,只能分离出少部分油相,该部分油相从溢流管排出;随着进入旋流管内混合液的增加、旋流强度逐渐增强(见图 2b),大部分油相得以分离,由于油水分离速度较快,部分油相不能及时排出,从而在溢流口轴线附近形成油核;当旋流管完全充满混合液后,越来越多分离出来的油相向着轴线方向聚集并在内旋流区形成含油浓度极高的“油核”(见图 2c),外旋流区则为含油较少的水相,该“油核”以反向旋进的方式进入排油管并排出,水相沿着壁面从底流口排出。

|

| 图 2 不同计算时间下轴向水力旋流器内部油相分布云图 Fig. 2 Distribution of oil phase in axial hydrocyclone under different computing time |

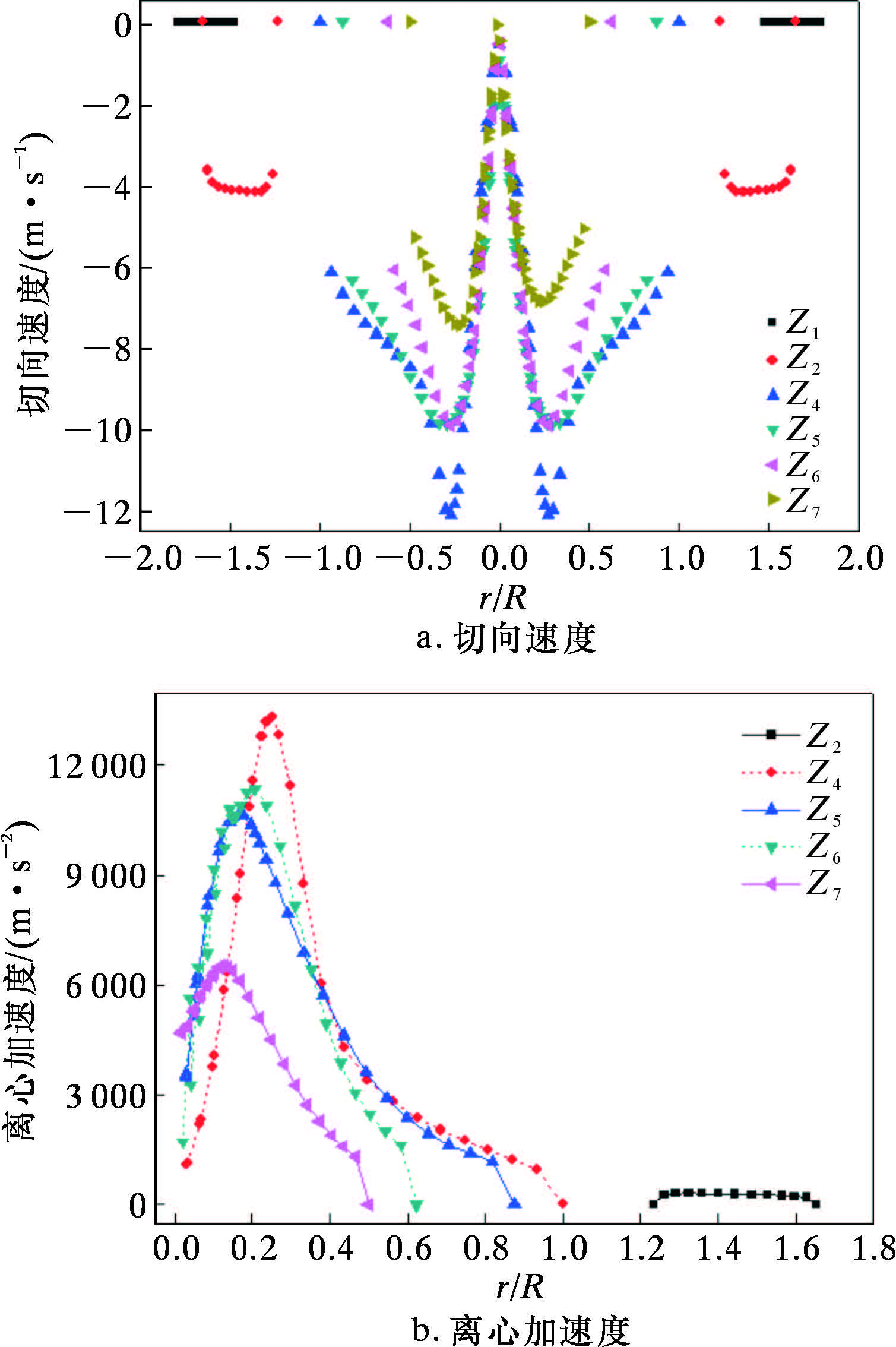

切向速度和离心加速度的分布如图 3所示。图中的R代表水力旋流器的公称直径,r代表所取截面上任意位置的半径。由图 3a可知,旋流叶片入口处(Z1截面)流体的切向速度为0,经过旋流叶片后流体具有一定的切向速度,但值得注意的是此时流体的切向速度并不是很大;随着流体沿圆环形空间向前运动,切向速度快速增加,在旋流管大锥段的末端处达到最大;此后,受流体流动过程中摩擦力和粘滞力等影响切向速度逐渐减小。整体而言,切向速度呈现出规则的对称分布,在旋流中心处的切向速度为0,并随着径向距离的增加而先增大后减小,在强制涡与自由涡的交界面处达到最大。这与水力旋流器内旋转流场的分布规律完全吻合,即内部强制涡区域的切向速度与旋流器半径成正比,随半径的增加而增大;外部自由涡区域的切向速度随着半径的增加而减小。

|

| 图 3 切向速度和离心加速度的分布图 Fig. 3 Distribution of tangential velocity and centrifugal acceleration |

此外,根据切向速度的分布规律和离心加速度的计算公式a=v2/r,可以得出旋流器内离心加速度的分布规律,如图 3b所示(Z1截面处离心加速度为0,未予给出)。根据离心加速度的分布规律可知,旋流叶片出口处的离心加速度并不是最大,最大的离心加速度出现在大锥段末端;随着流动过程中能量的损耗,离心加速度逐渐减小。

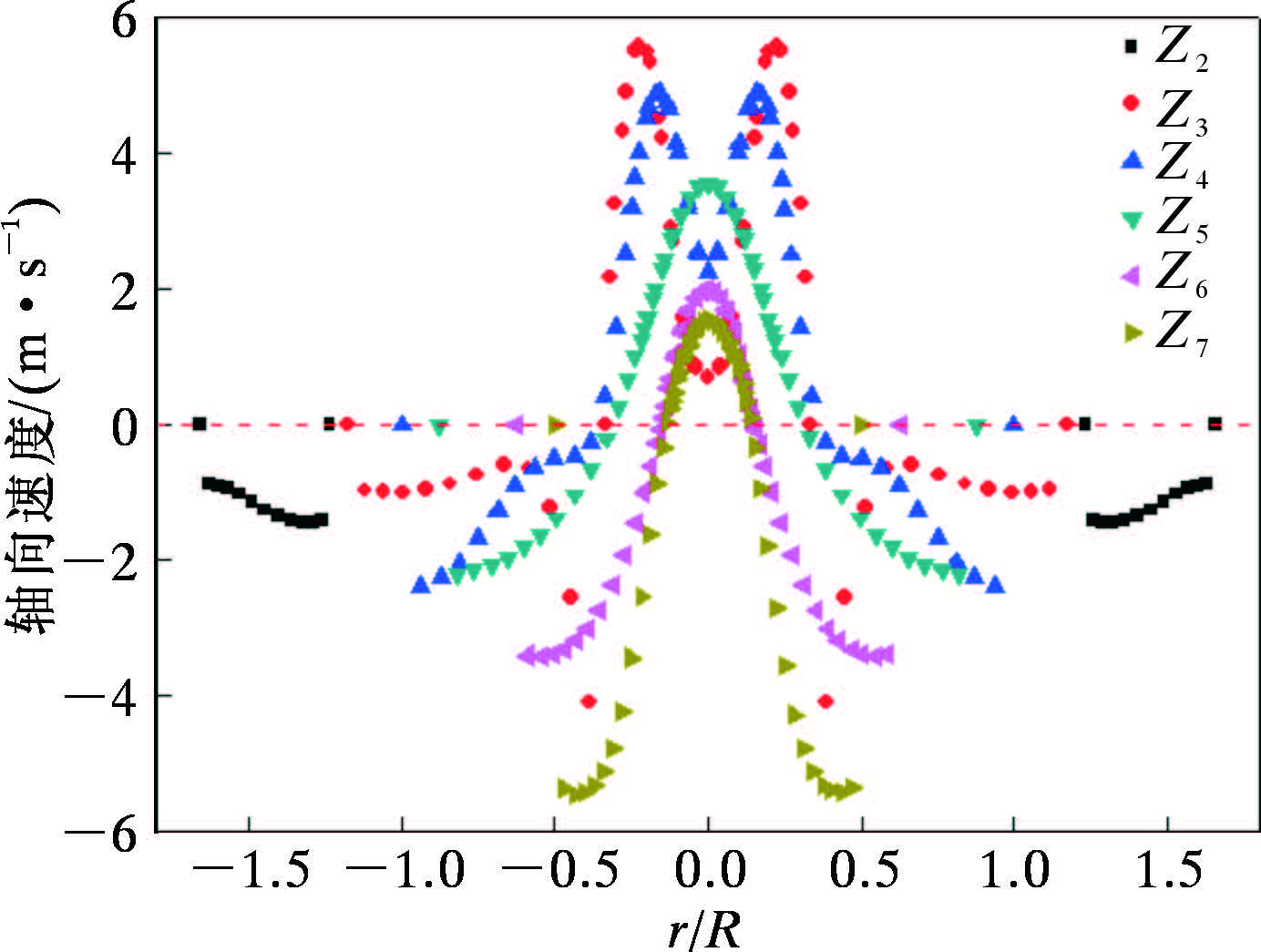

2.2.2 轴向速度轴向速度分布如图 4所示。由图可知,水力旋流器内轴向速度同样呈对称分布,并且自旋流器内壁至中心轴线方向,轴向速度方向发生明显的转向,形成外部向下、内部向上的旋流流场,轴向速度方向发生转变的界面即为零速度包络面(图中所示的红线)。此外,轴向速度分布图还揭示了不同相之间的分离过程,流体自进入旋流管内部至流到大锥段尾端这个过程中尚未发生明显的相分离(红线以上轴向速度为正的那部分表征的是排油管内流体的流体方向,该部分区域的尺寸与排油管直径相当),进入小锥段后不同相之间发生明显分离。

|

| 图 4 轴向速度分布图 Fig. 4 Axial velocity profile |

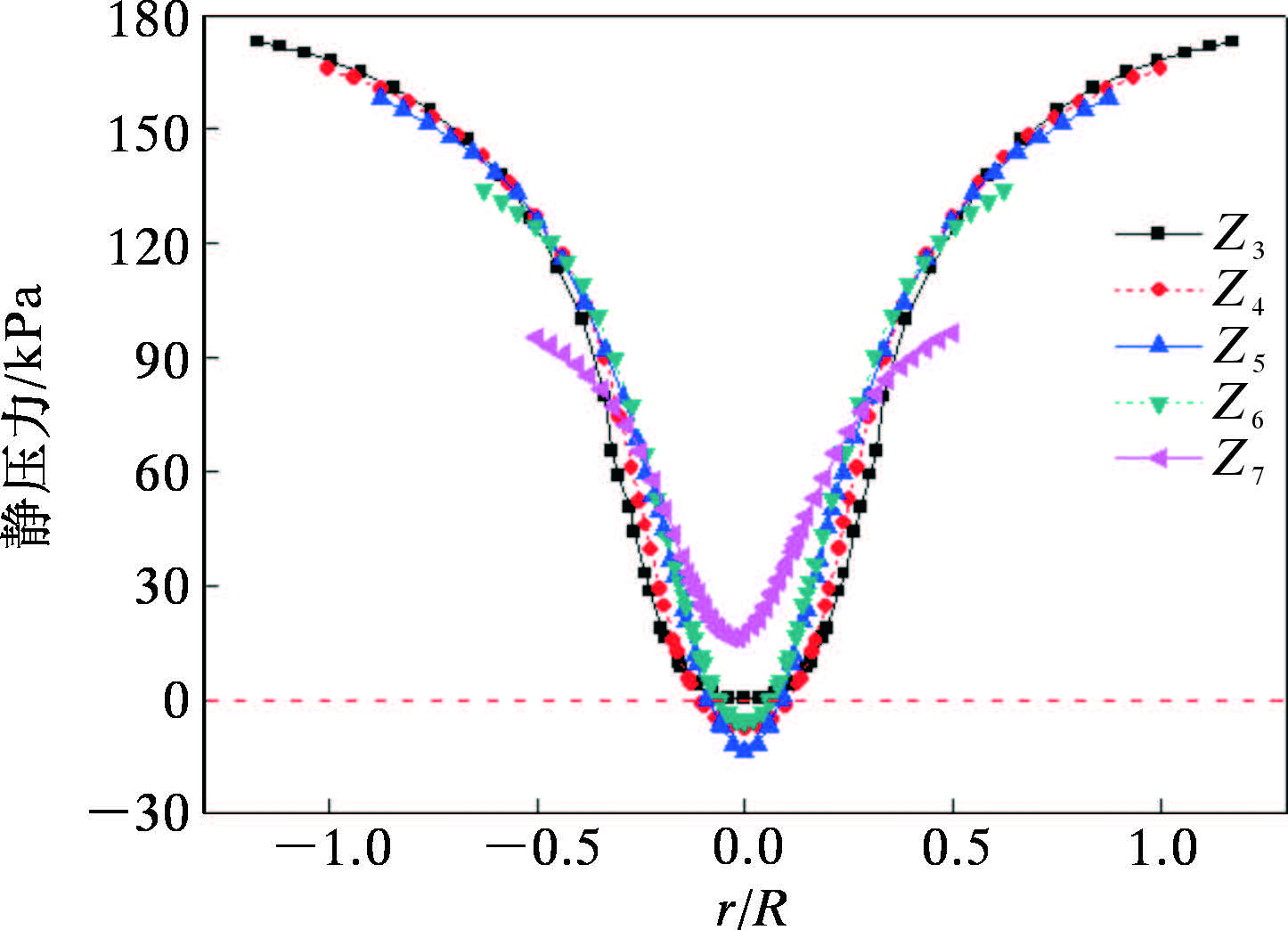

静压力分布如图 5所示。由图可知,静压力为对称分布,从旋流管内壁向轴心方向快速下降,在轴心附近形成一负压区域,该负压区域的形成有利于中心油相的排出。值得注意的是,溢流口出口处并不是负压最大的位置,最大负压出现在小锥段,因此为促进油相的排出,需要对结构尺寸做出微调。

|

| 图 5 静压力分布图 Fig. 5 Static pressure distribution |

在充分了解轴向水力旋流器内部流场分布的基础上,初步选定大锥段角度(简称大锥角)、小锥段角度(简称小锥角)和排油管直径作为影响分离性能的主要结构参数,按照大锥角10°、15°、20°和25°,小锥角2°、4°、6°和8°,排油管直径16、20、24和28 mm的参数变化范围安排正交数值试验。试验结果表明:①大锥角对分离性能有一定影响,大锥角既不能过大也不能过小,在合理的范围内相对较大的大锥角有助于提高分离效率;②小锥角对分离性能的影响显著,小锥角越小分离性能越好;③排油管直径对分离性能的影响实际上通过改变溢流分流比来实现,根据常规水力旋流器的研究可知,溢流分流比越小,分离性能越好,但是正交试验结果表明相对较大的排油管直径有利于提高分离效率。

3 不同结构参数对旋转器分离性能影响的研究 3.1 分离效率的评价指标对于预脱水用轴向水力旋流器而言,脱水率是衡量分离效率的最直接指标。根据文献[21],连续相为水相的高含水油水混合物的脱水率计算式为:

式中 Qd ——底流口质量流量,m3/h;

Qi——入口质量流量,m3/h;

Cd——底流口含油体积分数;

Ci——入口含油体积分数。

在数值试验过程中,Qi、Ci和Qd都为定值,因此脱水率S仅受Cd的影响,考虑到底流口含油体积分数较低将导致数值试验得到的脱水率差别不大,因而有必要补充更有说服力的评价指标。通过对脱水率的计算公式推导后得出S与溢流口的油相质量流量成正比,为此定义收油率η的计算式:

式中 Qoil,overflow——溢流口质量流量,m3/h;

Qoil,in——底流口油相质量流量,m3/h。

显然,脱水率S与收油率η也成正比关系,因此认为收油率η也可以作为评价分离效率的指标,下面将同时用脱水率S和收油率η作为衡量轴向水力旋流器分离效率的指标。

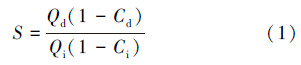

3.2 排油管直径对分离效率的影响排油管直径对分离效率的影响实际上通过改变溢流分流比来实现,根据除油型切入式水力旋流器的研究可知,在合适的范围内溢流分流比越小越有利于提高除油率,对于脱水型水力旋流器而言则反之。不同排油管直径D对分离性能的影响如图 6所示。

|

| 图 6 不同排油管直径对分离性能的影响 Fig. 6 The effect of discharge pipe diameter on separation performance |

由图 6a可知,脱水率随排油管直径的增大呈现出先增加后不变的趋势,收油率则随排油管直径的增大表现出先慢后快的增加趋势,当达到最大值后又急剧下降。针对该现象产生的原因,结合图 6b分析后认为,增大排油管直径有助于及时排出汇聚在内旋流区的油相,从而减小因为油相不能及时排出而对溢流口周边流场带来的影响;当排油管直径超过合适的范围时,因溢流口直径增大而对溢流口周边流场产生的影响反而抑制了内旋流区油相的排出,从而使得收油率急剧下降。因此,排油管直径应当合理选取,对于所设计的轴向水力旋流器而言,排油管直径取26 mm较合适。

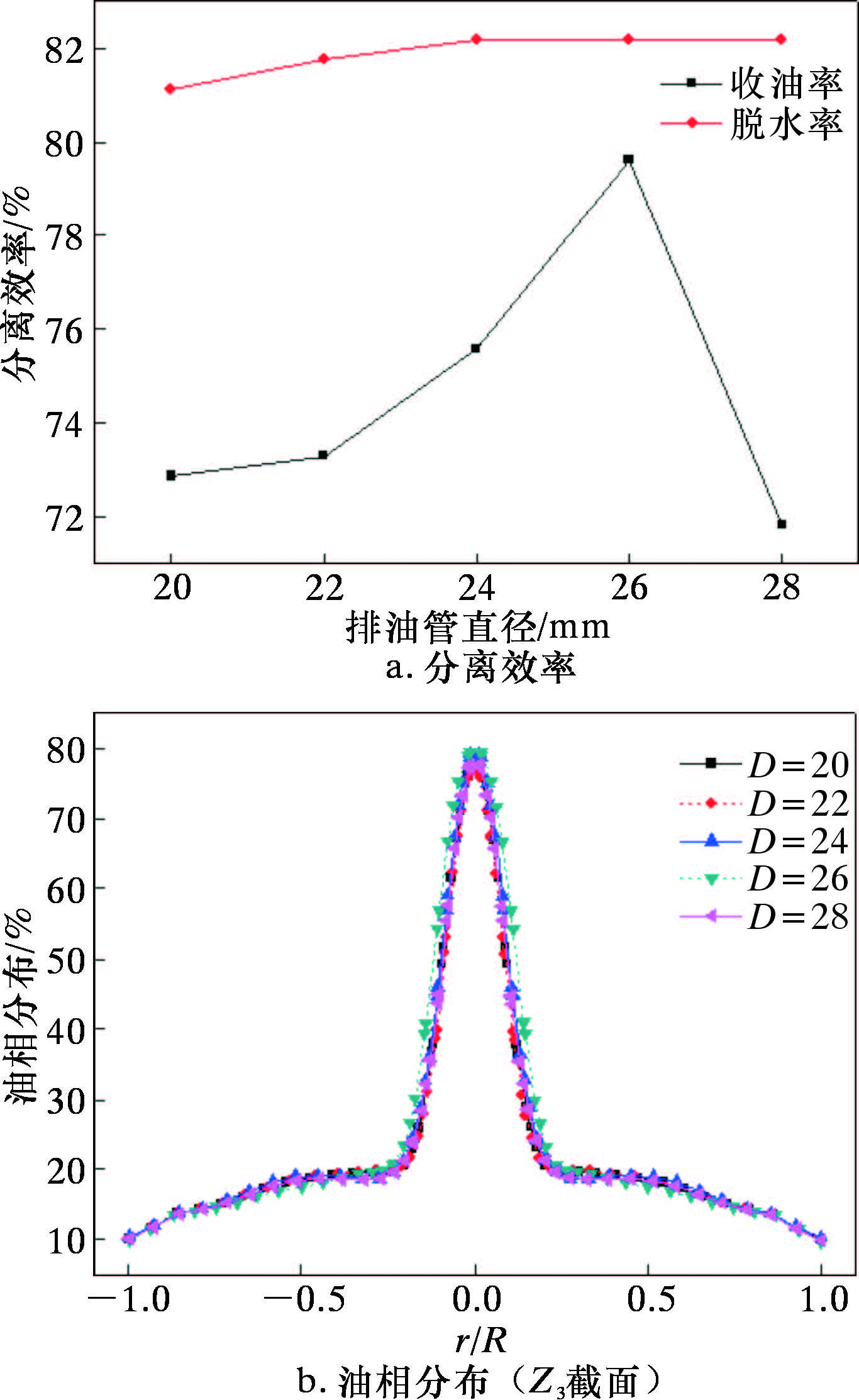

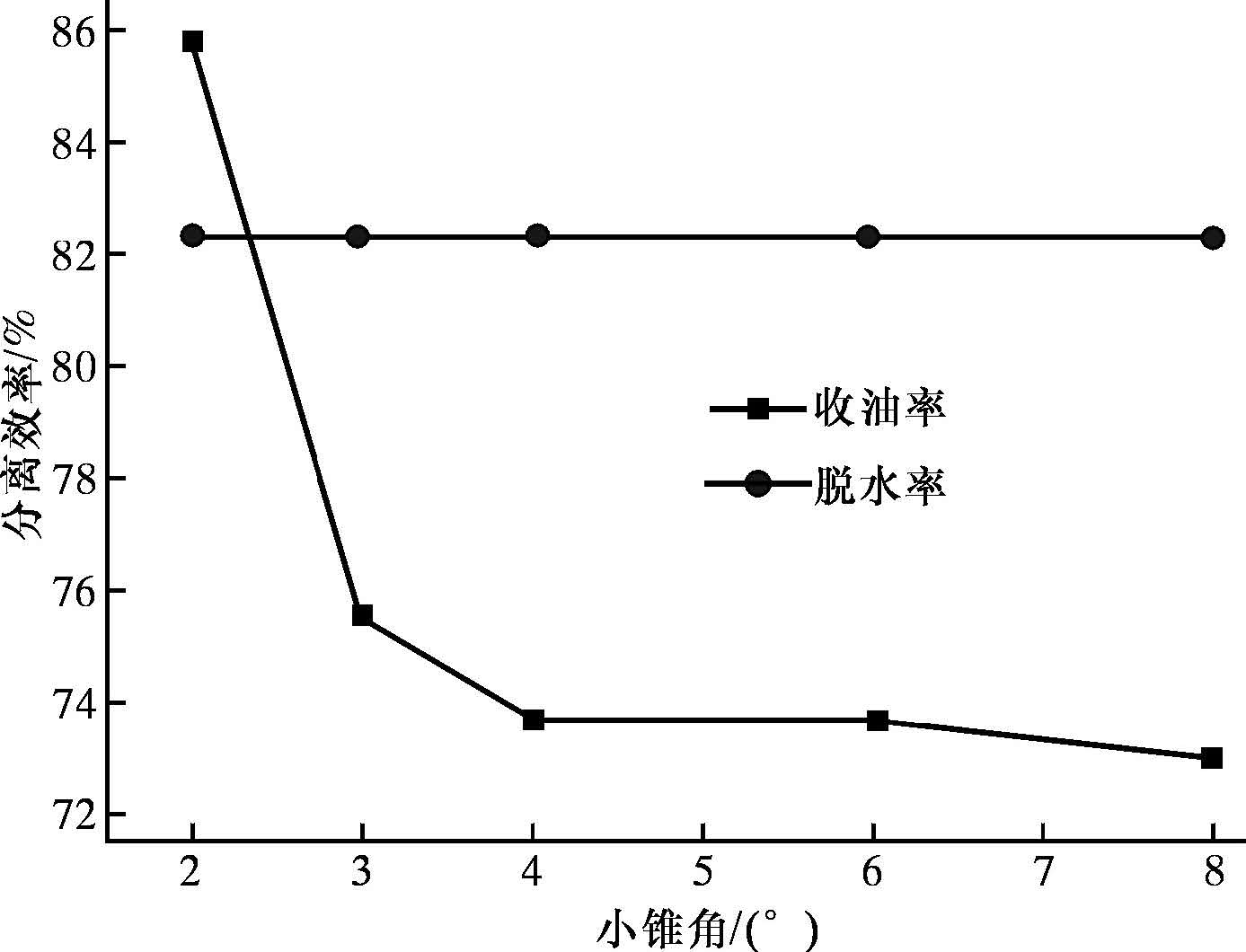

3.3 小锥角对分离效率的影响正交数值试验表明,随着小锥角的增大分离性能变差,单因素试验则进一步证实了该结论。小锥角对分离性能的影响如图 7所示。从图可以看出,随着小锥角增大脱水率几乎不变,但收油率急剧下降,当小锥角较小时收油率下降速率较快,随后放缓。究其原因,小锥角较小时角动量变化较平缓,从而减少了能量损耗,离心力下降较慢,有利于油水两相的分离;此外,小锥角越小则小锥段越长,小锥段是油水分离的主要区域,较长的小锥段有利于油水两相的充分分离,因此小锥段越小越有利于提高分离性能。对于所设计的轴向水力旋流器而言,小锥角取2°较合适。

|

| 图 7 小锥角对分离性能的影响 Fig. 7 The effect of small cone angle on separation performance |

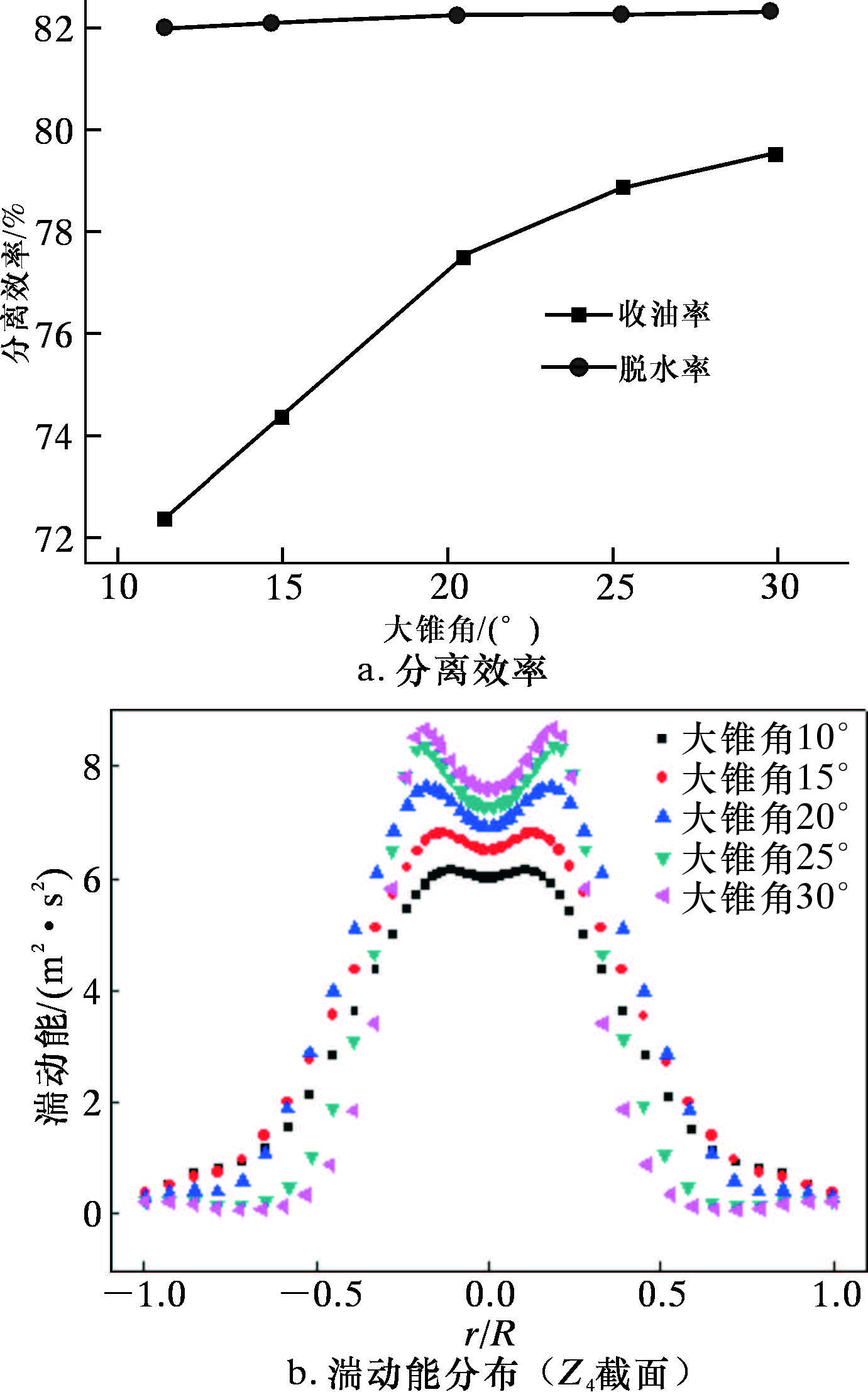

旋流器内部流场切向速度分布表明,叶片出口处流体的切向速度并不是最大,最大切向速度出现在大锥段末端处,因此可知大锥段有增加流体切向速度的作用。鉴于切向速度是实现油水分离的原动力,大锥段对于水力旋流器分离性能的重要性不言而喻。大锥角对分离性能的影响见图 8。由图 8a可知,随着大锥角的增大,脱水率略微增加,收油率则呈现出先急后缓的增加趋势。分析认为大锥角越大,大锥段与旋流叶片载体尾锥段所形成的环形间隙截面变化越快,越有利于切向速度的增加;此外,大锥角越大则大锥段长度越短,从而将减小流动过程中因摩擦导致的能量损耗,有利于产生较大的切向速度并提高整体的分离性能。图 8b所示的湍动能分布也证实了上述分析的正确性,在外旋流区湍动能随着大锥角的增大而减小,内旋流区的湍动能虽然随着大锥角增大而增加,但是由于内旋流区的质量流量较小且直接溢流口排出,因而对整体的分离效率影响并不大。综合而言,所设计的轴向水力旋流器大锥角取25°较合适。

|

| 图 8 大锥角对分离性能的影响 Fig. 8 The effect of large cone angle on separation performance |

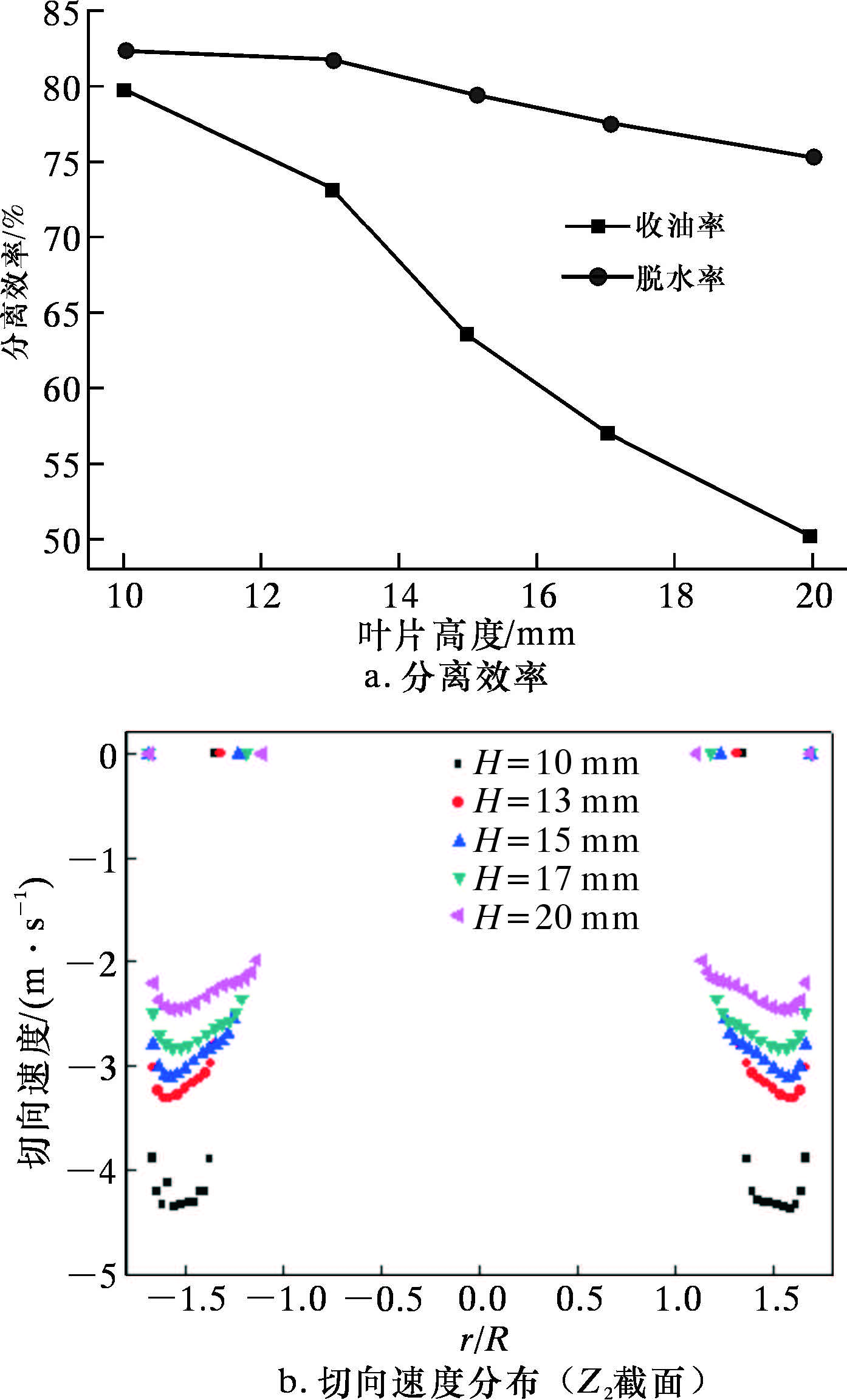

叶片高度H对轴向水力旋流器分离性能的影响如图 9a所示。由图可知,脱水率和收油率都随着叶片高度的增加而降低,且收油率的下降幅度相对较大。在处理量和其他结构参数一定的前提下,叶片高度增加将导致叶片间流体所能获得的旋转动能降低,从而叶片出口所能获得的切向速度减小(见图 9b),最终导致整个流场的切向速度降低,故整体分离效率下降。对于所设计的轴向水力旋流器而言,叶片高度取10 mm较合适。

|

| 图 9 叶片高度对分离性能的影响 Fig. 9 The effect of blade height on the separation performance |

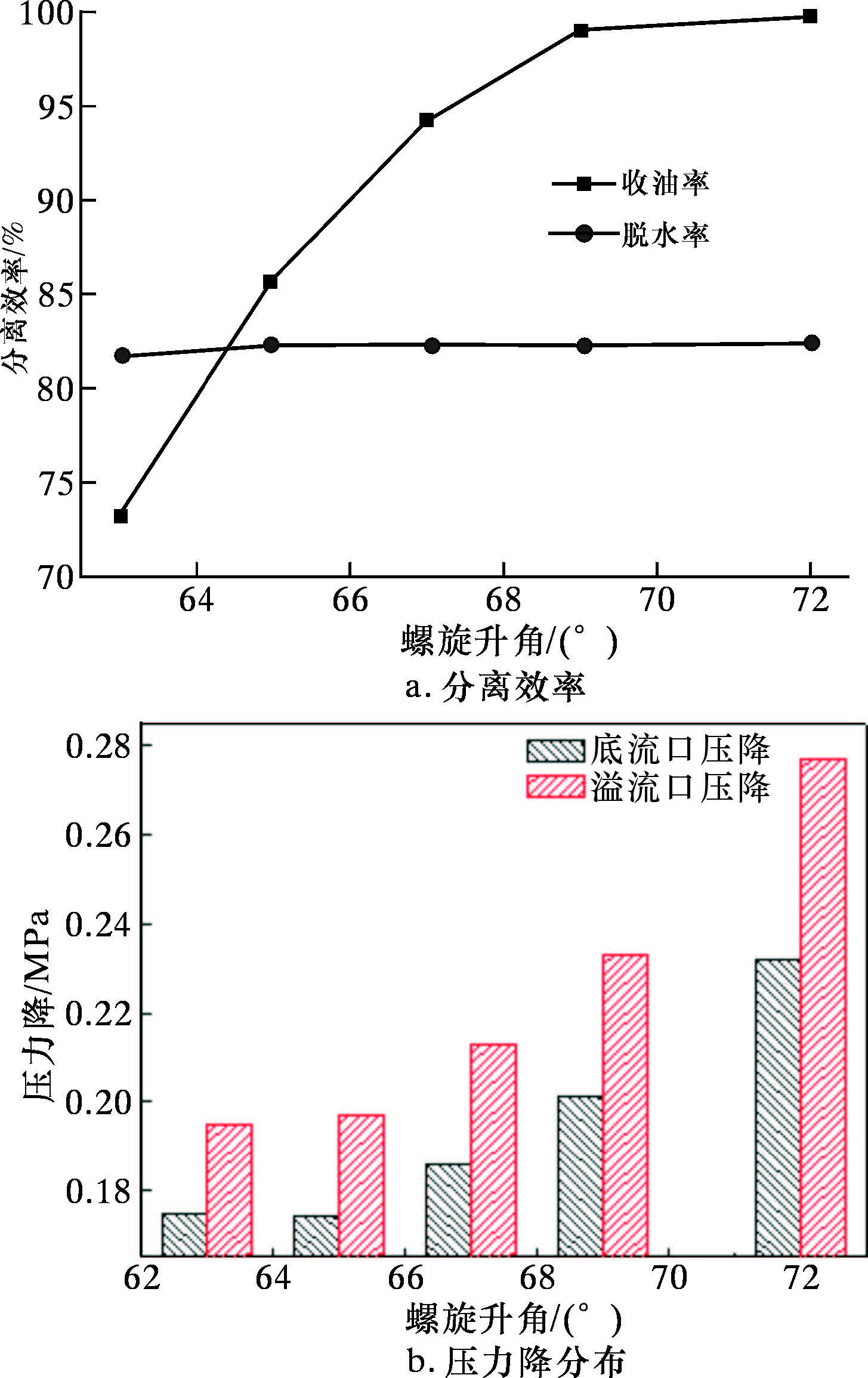

叶片的螺旋升角直接影响着叶片出口处切向速度的大小,螺旋升角越大,叶片出口处得到的切向速度也越大,越有利于油水两相的分离,水力旋流器整体的分离性能越好,图 10a所示的分离性能与螺旋升角的影响关系揭示了类似规律。虽然螺旋升角越大,分离性能越好,但是由图 10b可知,过大的螺旋升角将导致旋流器内切向速度过大,流体流动过程中所损耗的能量越多,从而限制设备的使用。因此,在满足分离效率的前提下,选择合适的螺旋升角即可,对于所设计的轴向水力旋流器而言,螺旋升角选65°较合适。

|

| 图 10 叶片螺旋升角对分离性能的影响 Fig. 10 The effect of blade helix angle of the separation performance |

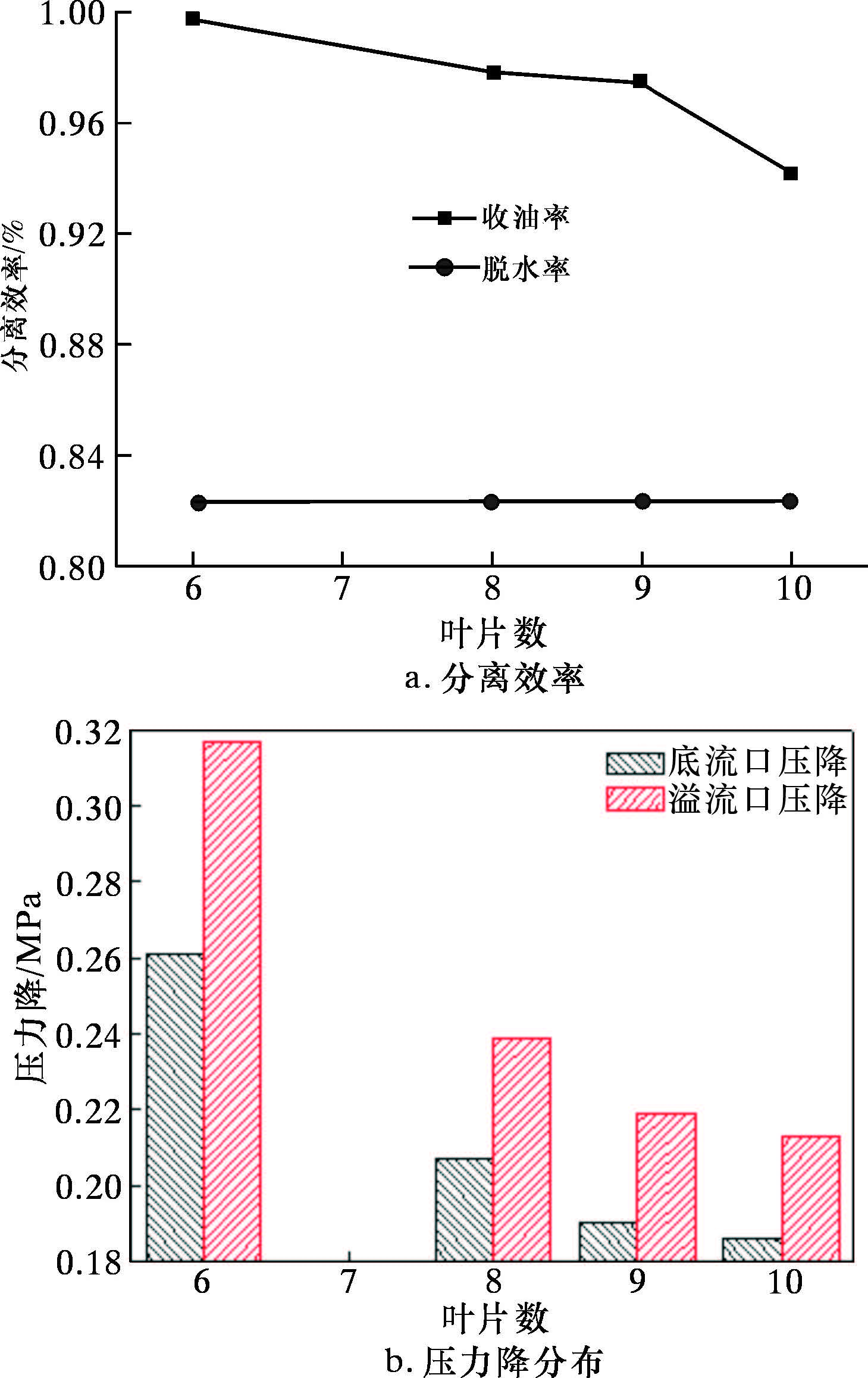

叶片数对轴向水力旋流器分离效率的影响如图 11a所示。由图可知,脱水率几乎不受叶片数变化的影响,收油率则随着叶片数的增加而降低。改变叶片数实质上是通过改变叶片间流通面积来改变流体获得的旋转动能,在处理量和其他结构参数一定的条件下,叶片数越少流体的流通面积越大,流过叶片间隙的流体越多,流体能够获得的旋转动能越大,从而流体拥有的切向速度越大,整体的分离性能越高;但是,与螺旋升角对分离性能的影响类似的是,旋转动能越大,压力损失也越大(见图 11b)。因此,在满足分离效率的前提下,选择合适的叶片数即可,对于所设计的轴向水力旋流器而言,叶片数选8较合适。

|

| 图 11 叶片数对分离性能的影响 Fig. 11 The effect of blade number on the separation performance |

(1)通过数值试验研究了轴向水力旋流器内部旋流流场的分布,其中静压力呈对称分布并在中心轴线附近会产生负压区域,以利于油相的排出;切向速度在内部的强制涡区域和自由涡区域呈现出不同的变化规律,且值得注意的是叶片出口处的切向速度并非最大;轴向速度较为明显地描述了油水两相的分离,并能观测到零轴向速度包络面。

(2)通过正交数值试验探究了排油管直径、大锥角和小锥角这3个结构参数对轴向水力旋流器分离性能的影响,得出较小的小锥角有利于提高分离性能、大锥角和排油管直径需要在恰当的范围内合适选取的结论。

(3)基于正交数值试验的结果,通过单因素数值试验进一步研究了排油管直径、大锥角、小锥角、叶片高度、叶片螺旋升角和叶片数这6个对轴向水力旋流器分离性能的影响,并对相关现象进行了理论分析,在此基础上得出了一组较优的结构参数组合,即排油管直径26 mm、小锥角2°、大锥角25°、叶片高度10 mm、叶片螺旋升角65°、叶片数为8片。

| [1] | 邱正阳,张其敏,肖鹏.浅析海上油气集输发展趋势[J].油气田地面工程,2010,29(5):54-56. |

| [2] | Young G A B,Wakley W D,Taggart D L,et al.Oil-water separation using hydrocyclones:An experimental search for optimum dimensions[J].Journal of Petroleum Science and Engineering,1994,11(1):37-50. |

| [3] | 贺杰,蒋明虎.水力旋流器[M].北京:石油工业出版社,1996:1-149. |

| [4] | Dirkzwager M.A new axial cyclone design for fluid-fluid separation[D].Holland:Delft University of Technology,1996. |

| [5] | Delfos R,Stephen M,Stanbridge D,et al.A design t- ool for optimising axial liquid-liquid hydrocyclones[J]. Mineral Engineering Science,2004,17(5):721- 731. |

| [6] | Van Campen L,Mudde R F,Slot J,et al.A numerical and experimental survey of a liquid-liquid axial cyclone[J].International Journal of Chemical Reactor Engineering,2012,10(1):35. |

| [7] | Stanbridge D.Separating cyclone and method for separating a mixture:US,7.066.987[P].2006-06-27. |

| [8] | Schook R.Hydrocyclone:US,8.353.411[P].2013-01-15. |

| [9] | Bolman S.Hydrocyclone bundle:US,2008/023327[P].2005-10-20. |

| [10] | Knudsen B,Johannesen B,Edismo G S,et al.Field test of compact cyclonic technology for separation of gas/liquid and oil/water at the Gullfaks field[C]//Presentation at the 2010 Offshore Technology Conference held in Houston,Texas,USA,May 3-6,2010,USA:Society of Petroleum Engineers,2010. |

| [11] | Bjorkhaug M,Johannesen B,Eidsmo G S.Flow in- duced inline separation(FIIS) de-watering tests at the Gullfaks field[C]//Presentation at the 2011 SPE Russian Oil&Gas Technical Conference and Exhibition held in Denver, USA, October 30-November 1,2011,USA:Society of Petroleum Engineers,2011. |

| [12] | Westra R W,Akdim M R,de Haas E,et al.Comp- act oil-water separation using the inline electrocoalser and the cyclonic dewaterer[C]//Presentation at the 2011 IPTC Conference held in Bangkok,Thailand,February 7-9,2011,USA:Society of Petroleum Engineers,2011. |

| [13] | Westra R W,Knudsen B L,Bjartnes H,et al.Qua- lification of inline dewatering technology[C]//Presentation at the 2013 SPE Offshore Europe Oil and Gas Conference held in Aberdeen, UK,September 3-6,2013,USA:Society of Petroleum Engineers,2011. |

| [14] | Van Wingaarden H,Tienhaara M,Lammers B,et al. Produced water deoiling system qualification program[C]//Presentation at the Offshore Technology Conference Brasil held in Rio de Janeiro,Brazil,Octerber 29-31,2013,USA:Society of Petroleum Engineers,2011. |

| [15] | 王振波,陈磊,金有海.不同流量条件下导叶式液-液水力旋流器流场测试[J].流体机械,2008,36(9):11-15. |

| [16] | 于凯,王振波,金有海,等.锥角对导叶式旋流器分离性能影响试验研究[J].流体机械,2013,41(3):1-4. |

| [17] | 王振波,马艺,金有海.导叶式旋流器内油滴运动迁移规律的数值模拟研究[J].高校化学工程学报,2011,25(3):543-546. |

| [18] | 赵立新,宋民航,蒋明虎,等.新型轴入式脱水型旋流器的入口结构模拟分析[J].石油机械,2013,41(1):68-71. |