0 引 言

多级滑套分段压裂技术主要应用于页岩气和低渗透储层的定向井、水平井压裂增产改造。投球式压裂滑套作为分段压裂技术中的关键工具,依靠井口依次投入直径由小到大的憋压球将滑套打开,再进行后续压裂施工。待全部产层压裂结束后,憋压球在地层压力作用下返排出井口,或下入钻具将球座及憋压球钻掉,以利于后期油气井生产[1, 2]。常规憋压球受压时易变形,水平井趾端小直径憋压球返排难度大[3],下入钻具进行磨铣会延长施工周期,增加施工成本与风险。加之,随着分段压裂级数不断增加,小级差(1.6 mm)憋压球对材料强度提出了更高要求。鉴于此,开展了多级滑套高强度可溶解憋压球材料的研究,以期为解决常规憋压球现存问题提供技术参考。

1 分段压裂可溶解材料发展现状截至目前,分段压裂技术配套的投球式压裂滑套已在国内外非常规油气开发中广泛应用,憋压球材料研究一直处于领先水平。BakerHughes公司的In-Tallic憋压球和Schlumberger公司憋压飞镖在井下流体环境中均可实现溶解,并已在现场成功应用。国内采用滑套进行储层分段压裂正处于起步发展阶段,对于可溶解憋压球材料的研制尚属空白。

BakerHughes公司的In-Tallic可溶解憋压球于2011年3月研发成功[1],并于当年在美国巴肯页岩气储层分段压裂开发中成功应用500多段。In-Tallic可溶解憋压球材料主要采用一种称之为“可控电解”材料,其密度为1.7~2.7 g/cm3,具有高强度、轻质量和可控溶解的特点。

采用“可控电解”材料制备成的憋压球最大直径达到88.9 mm,耐压达到70 MPa,在93 ℃、质量分数3%的氯化钾溶液中溶解速率达到450 mg/(cm2·h)。“可控电解”材料憋压球应用时分为2阶段,憋压球入井后至压裂施工时承受压力,球体溶解速率较慢,球体强度较高,确保了很好的承压效果;在压裂结束至后期油气生产时,球体在压裂液及地层水环境下溶解速率加快,确保尽快实现压裂后投产。

此外,Schlumberger公司的TAP完井系统[4]中也采用了可溶解飞镖(见图 1)。压裂施工时井口投入飞镖,隔离下部储层,压裂施工结束后飞镖在油气井环境中实现自行溶解,保持管柱通径。可溶解飞镖采用Y合金材料,最大外径达到85.1 mm,承受压差70 MPa,适用温度最高达到163 ℃,可在井下流体环境中实现72 h之内完全溶解。

|

| 图 1 Schlumberger公司TAP阀及可溶解飞镖 Fig. 1 TAP valve and dissolvable dart of Schlumberger |

应用于分段压裂技术的可溶解憋压球主要满足耐高压和可溶解的要求,因此需选用具有一定活性和强度的金属材料,并进行材料改性达到所需性能。同时,压裂施工时,井内流体环境复杂,主体成分为压裂液和地层水,其中含有较高浓度Cl-,可借此实现金属在该环境下的溶解。通过研究得知,优选Mg、Al和Zn等材料或合金为核体材料,并在基体金属晶粒包覆一层与核体具有一定氧化电位差的壳体材料,使得核体和壳体材料在含有Cl-的电解质溶液中形成微电池而产生强烈的电化学反应,从而实现材料可溶解。以Mg为例,其标准电极电位为-2.37 V,腐蚀电位一般在+0.5~ -1.65 V之间,腐蚀主要以单价的Mg离子与水反应生成更加稳定的二价Mg产物,并放出氢气,其溶解反应过程如式(1)和式(2)所示[5, 6, 7, 8]。

总反应:

当碱性溶液中存在氯离子时,还会进一步发生以下反应生成MgCl2,从而导致金属表面迅速发生点腐蚀,从而加快Mg金属的腐蚀:

为实现憋压球在井下流体环境中的可控溶解,以满足不同应用阶段球体不同的溶解速率要求,采取的措施主要是将核体晶粒外层包覆多层不同壳体材料以及调整壳体材料厚度来实现。壳体材料一般可选用Al、Mo、Cu、Fe、Ca和Co等金属元素及其氧化物[9, 10],利用壳体材料之间的腐蚀电位差异,在Cl-溶液中由表及里进行金属电化学腐蚀,由于壳体之间厚度的差别、腐蚀电位的差别,产生了各壳体材料不同的腐蚀速率,从而实现了憋压球可控降解,同时也为憋压球溶解速率“前慢后快”提供了材料基础。

可溶解憋压球材料中主体成分为核体材料,一般以Mg、Al及其合金为主,但是,此类材料一般强度较低,因此需要通过添加一定含量的β相金属元素,主要有Ni、W和Fe等,以增强核体材料强度。根据研究得知,Mg和Al合金化以后,通过添加β相金属元素,也会促进Mg和Al的溶解,因Mg和Al与其他金属接触时,一般作为阳极发生电偶腐蚀,对于氢过电位较低的β相金属,在合金内部与Mg或Al构成腐蚀微电池,导致Mg合金发生严重的电偶腐蚀,从而在宏观上表现为全面腐蚀,使得憋压球既具有较好的可溶解性能,又具有较高的耐压强度。

3 可溶解憋压球材料设计与制备成形 3.1 可溶解憋压球材料设计据前文所述,优选密度更小、活性更好的Mg作为基体材料。由于纯Mg的抗压强度只有110~130 MPa,且核体晶粒尺寸大小对材料性能有很大影响,所以需要通过细化核体材料晶粒,提高Mg基材料强度。然而,晶粒过小又增加了生产成本,过大又降低了材料的强度,因此通过优选、平衡和评估后确定核体材料直径为60~100 μm。

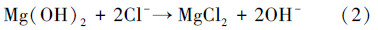

为了保证憋压球材料具有一定耐压强度的同时,又具有一定的可控溶解性能,必需对壳体材料进行优化设计。首先,壳层材料必需能具有一定的抗腐蚀性能,而且腐蚀速率应低于核体部分材料,壳体材料必须与Mg核体材料形成一定的电化学腐蚀电位差,才能保证核体材料具有较好的腐蚀溶解性能,因此优先采用Al及Al2O3;其次,壳体厚度也要进行有效控制,壳体太薄不利于腐蚀速率控制,壳体过厚对材料制备产生不利影响,优选壳体厚度≤10 μm;仅有核体和壳体材料进行合成亦难以达到憋压球所需的较高耐压强度,必须添加一定含量的β相金属元素,并均匀分布于基体材料中。考虑到核体材料与β相金属元素的相容性以及材料合成工艺的复杂性,考虑采用Fe和Cu元素。通过材料设计和优选,最终定型可溶解憋压球材料金相模型如图 2所示。

|

| 图 2 可溶解憋压球材料金相模型 Fig. 2 The metallographic model of the dissolvable pressure-hold ball material |

可溶解憋压球材料设计采用了核壳层理结构,再添加β相金属元素起到弥散强化作用,需要将至少3种以上不同金属混合制备成一体,以保证材料强度和溶解性能。加之,纯Mg基体材料具有较强的活性,燃点较低,难以将材料在熔融状态下进行合成。为克服上述困难,采用粉末冶金合成方式将核体材料、壳体材料和β相金属元素制备成一体。首先用机械法或者化学法制备取得的符合粒径要求的Mg和Al合金粉末在球磨机内进行核壳包覆[11],并控制壳体厚度,再将β相金属元素添加至复合粉末中并混合均匀。

将复合粉末混合、筛分并添加成形剂和润滑剂后置于模具中并在压力机上压制成形。在粉末体成形过程中,随着成形压力的增加,孔隙减小,压坯逐渐致密化,由于粉末颗粒之间联结力作用的结果,压坯的强度也逐渐增大。为使得憋压球有较好的耐压强度,压坯成形时需要控制压力大小,以使得材料孔隙度较小,密度达到预定要求。压制成形后的坯体在真空烧结炉内加热到400~600 ℃再保温,然后冷却到室温。在这过程中,发生一系列物理和化学变化,Mg和Al金属粉末颗粒的聚集体变成为金属晶粒的聚结体,烧结体的强度增加,孔隙度进一步提高至98%,从而获得具有较好耐压和溶解性能的憋压球坯体材料。

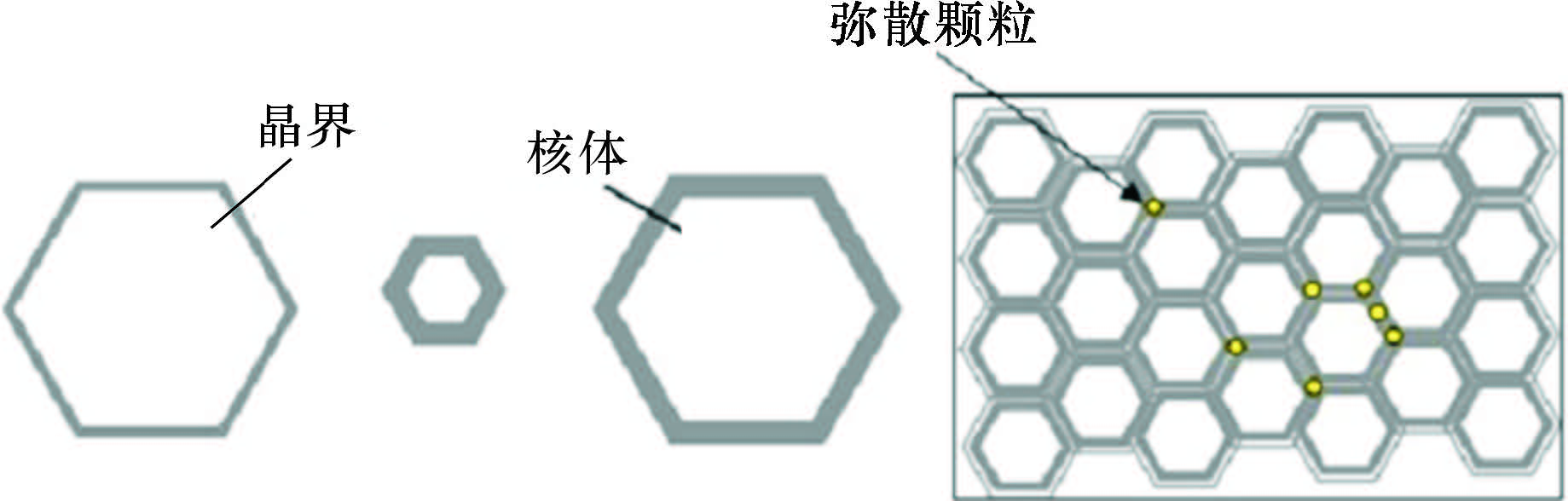

经过上述3道工序后,可溶解憋压球材料制备基本完成。为研究的需要,通过采用不同的成形工艺参数,先期合成了直径45 mm、长40 mm的柱状坯体X1#和直径45 mm、长20 mm的柱状坯体X2#,如图 3所示,并采集了X1#坯体材料的金相显微组织。经测量得知,成形材料金属晶粒为60~80 μm,符合预期设计要求。

|

| 图 3 核壳可溶解金属坯体材料及金相显微组织图 Fig. 3 The core-shell dissolvable metal rough body material and metallographic microstructure |

多级滑套可溶解憋压球直径范围为38.1~88.9 mm,需将X1#加工成φ38.1 mm憋压球。由于Mg合金具有低热容量的特性,当加工温度超过480 ℃,细切屑极易燃烧起火。因此,应保持刀具锋利和磨光,避免使用钝、有缺口或崩刃的刀具,切削速度低于3.5 m/min,切削深度最好大于0.05 mm,且不喷洒任何切削液,这样即可保证球体表面加工光洁度,避免球体表面氧化及其他安全事故的发生。加工成形后的憋压球如图 4所示。

|

| 图 4 憋压球加工成形 Fig. 4 Forming process of the pressure-hold ball |

为保证可溶解憋压球材料耐压性能指标符合预期,需要对φ38.1 mm憋压球进行有限元数模分析,初步确定其最大承压能力。材料选用纯Mg材料,其弹性模量为44.8 GPa,泊松比为0.35,球座体内径35 mm,假设球体在球座上的耐压过程发生塑性变形。经分析,当球体承受70 MPa压力时,最大应力处为球体与球座表面接触点,如图 5所示,其最大应力值为288 MPa。

|

| 图 5 φ38.1 mm憋压球应力云图 Fig. 5 Stress distribution of the φ38.1 mm pressure-hold ball |

对试制棒材X1#和X2#进行抗压性能试验,抗压强度测试结果如6所示,其最大抗压能力均超过了300 MPa,大于憋压球与球座在70 MPa压力下产生的理论接触应力。据此表明,该材料试制成憋压球后可满足70 MPa的承压要求。选取X1#样块材料制成φ38.1mm憋压球,在如图 7a所示试验装置中进行了常温下的憋压性能测试。经测试,X1#样块憋压球耐压达到70 MPa(见图 7b),球体表面虽有压痕(见图 7c),但未见球体发生破裂和解体,表明样块材料达到了憋压球耐压性能指标。

|

| 图 6 X合金样块抗压强度测试 Fig. 6 Compressive strength test of the X alloy sample piece |

|

| 图 7 憋压球耐压性能测试 Fig. 7 Pressure test of the pressure-hold ball |

可溶解憋压球材料溶解性能是该材料的一项重要指标,根据憋压球使用工况,将憋压球材料在85 ℃、质量分数3%的氯化钾溶液中进行了溶解性能测试。X1#和X2#样块初始质量分别为50.7和30.4 g。投入溶液中,目测可发现材料表面产生大量气泡。2 h后,材料表面产生大量白色氧化物,经29 h后,X2#样块全部解体,X1#样块剩余质量为48.7g,表面堆积大量氧化物,如图 8所示。

|

| 图 8 样块溶解后形貌特征 Fig. 8 Morphology feature of the dissolved sample piece |

经测算,X1#可溶解材料在85 ℃、质量分数3%的氯化钾溶液中溶解速率达到了0.1 g/h,X2#溶解速率达到了0.2 g/h,其溶解性能曲线如图 9所示。该耐压性能测试和溶解性能测试表明,可溶解憋压球材料设计和合成等方式均合理,基本实现了憋压球耐高压和可溶解的要求。

|

| 图 9 样块溶解性能曲线 Fig. 9 Dissolving property curve of the sample piece |

(1)采用粉末冶金方法制备了一种微观核壳层理结构的可溶解憋压球材料,实现了憋压球耐压70 MPa,在85 ℃、质量分数3%的氯化钾溶液中溶解速率达到0.2 g/h,为解决常规憋压球强度低、易变形和返排难的问题提供了技术参考。

(2)采用Mg金属为核体,并通过控制核体粉末粒径和烧结温度等粉末冶金合成工艺措施制备成的可溶解憋压球材料具有较高的强度,满足了非常规油气分段压裂改造所需的压力要求;优选出Al金属壳体材料和β相添加金属元素,通过控制壳体材料厚度和β相含量,确保了材料溶解性能,且溶解速率达到了使用要求。

(3)建议继续优选核壳材料配方,优化材料合成工艺,以进一步提高坯体材料强度,有望实现小级差(1.6 mm)、多段数滑套分段压裂对憋压球材料提出的更高耐压强度要求,以及筛选、试验和总结材料配方对溶解速率影响因素,达到材料溶解速率可控的目的。

| [1] | Watson D R,Durst D G,Harris T,et al.One-trip mu- ltistage completion technology for unconventional gas for- mations[R].SPE114973,2008. |

| [2] | Franco C,SolaresR,Marri H,et al.The use of stage- frac new technology to complete and stimulate horizontal wells:Field case[R].SPE120806,2009. |

| [3] | Xu Zhiyue,Agrawal G,Salinas B J.Smart nanostructured materials deliver high reliability completion tools for gas shale fracturing[R].SPE146586,2011. |

| [4] | Rytlewski G.Multiple-layer cosmpletions for efficient tre- atment of multilayer reservoirs[R].IADC/SPE 112476,2008. |

| [5] | 何胜英.生物可降解Mg-Zn系合金及其复合材料研究[D].天津:天津理工大学,2011. |

| [6] | 郑润芬.纯镁及镁合金大气腐蚀和化学氧化工艺研究[D].大连:大连理工大学,2007. |

| [7] | 雷路.医用植入Mg-Zn-TCP复合材料制备及其相关性能的研究[D].长沙:中南大学,2010. |

| [8] | 李龙川,高家诚,王勇.医用镁合金的腐蚀行为与表面改性[J].材料导报,2003,17(10):29-32. |

| [9] | Xu Zhiyue,Agrawal G.Nanomatrix powder metal compact:US,2011/0132143A1[P].2011-06-09[2012-05-25].http://global.soopat.com/Patent/Patent/72790414. |

| [10] | Agrawal G,Xu Zhiyue.Multi-component disappearing tripping ball and method for making the same:US,2011132621A1[P].2011-06-09[2012-05-25].http://global.soopat.com/Patent/Patent/72790898. |

| [11] | 黄伯云.粉末冶金原理[M].北京:冶金工业出版社,1997. |