0 引 言

在水下油气开发工程项目中,水下阀门需求量大且起着关键控制作用。虽然国内已有部分阀门设备厂家开始进行相关产品研发,但是目前未见成熟产品工程项目得到实际应用,水下阀门仍然完全依靠进口。这对开发成本、进度控制以及阀门后期维护保养均极为不利,特别是在我国南海大开发不断推进的大背景下可能成为制约我国深水油气资源开发的瓶颈。

由于国际标准中部分英文行文不够严谨,加上国内标准中文翻译用词不够准确,导致诸如DBB阀(double-block-and-bleed valve,双隔断泄放阀)、DIB阀(double-isolation-and-bleed valve,双隔离泄放阀)等关键术语难以理解。此外,由于历史原因,阀门行业对DBB阀存在不同于现行标准的习惯性理解。这导致技术人员之间以及阀门生产商与用户之间在交流及招投标过程中出现沟通障碍,甚至出现误解。

实现对水下阀门关键术语的标准定义的统一理解,能够为国内水下阀门产品的设计研发、销售及使用扫清障碍。国内水下阀门行业刚刚起步,尚未见相关研究及报道。笔者依托国家重大专项,针对国际、国内水下阀门标准进行梳理和研究,对关键术语进行了详细分析,并以此为基础提出水下阀门结构设计方案,旨在为水下阀门产品研发提供依据和参考。

1 标准梳理及基本定义水下管道阀门设计现行国际标准有ISO 14723:2009[1],API 6DSS:2009[2](ISO 14723:2009,IDT),国内标准有SY/T 2011—33:2015[3](API 6DSS:2010,IDT,待发布)。其承继关系为:ISO标准最先于2009年6月发布;API标准于2009年12月等同采用ISO标准,且于次年1月正式实施;国内石油天然气行业标准则预计于2015年正式发布,等同采用API标准。此外,水下采油树上的闸阀及小口径球阀有专门标准进行规定[4, 5, 6, 7, 8, 9],其不在此讨论范围内。

ISO 14723:2009涵盖压力等级小于PN420(Class 2500)的闸阀、球阀、单向阀和旋塞阀。水下油气田开发工程项目在大管径管道上应用最多的是闸阀和球阀,因此笔者主要对这些阀门进行探讨,下文简称为“阀门”。文中配图均为阀门通用结构示意图。

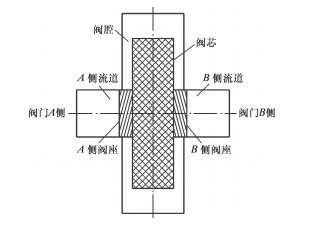

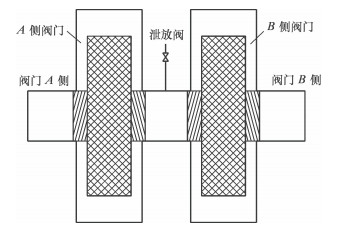

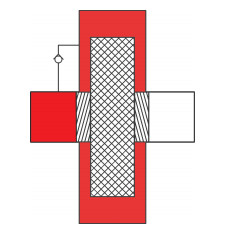

水下阀门主要有3个腔室,分别为A侧流道、阀门中腔(简称阀腔)和B侧流道,且具有A侧、B侧2个阀座,如图 1所示。作为压力控制件,单个阀座可以密封单方向压力、双方向压力或不起密封作用。隔断及密封单方向压力的阀座称为单活塞效应(SPE,single piston effect)阀座,隔断及密封双方向压力的阀座称为双活塞效应(DPE,double piston effect)阀座。通过不同类型阀座的搭配,形成具有不同压力控制特性的阀门。

|

| 图 1 阀门通用结构示意图 Fig.1 Universal valve structure |

阀座密封面(seating surface)是指阀座和阀芯之间用于保证阀门密封性能的接触面。阀门可具有1个或2个密封面。

X对Y的压力是指压力源位于X侧,且X侧压力大于Y侧压力。即X→Y方向存在正压差。

2 单向阀门ISO 14723:2009中单向阀门(uni-directionAl vAlve)定义为:“vAlve designed for Blocking the flow in one direction”,直译为:单向阀门是指用于隔断一个方向流动的阀门。该类型阀门能够隔断并密封位于阀门某一侧的压力源,对另一侧的压力源则不起作用。在非隔断方向上,阀门可以视为具有一定节流效应的管段。 以A→B向单向阀门为例,可以采用以下3种设计方案实现标准规定的功能:阀门A侧流道压力由A侧阀座密封、由B侧阀座密封和同时由A侧及B侧阀座密封。

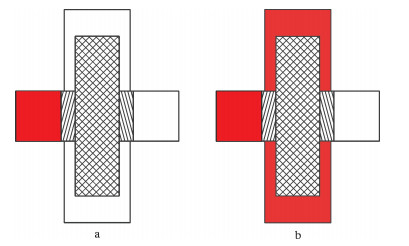

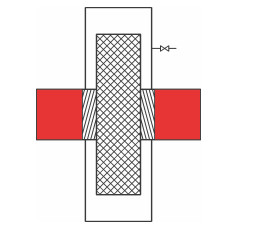

方案1:对仅由A侧阀座进行密封的单向阀门,A侧阀座对阀门A侧流道压力进行隔断及密封(见图 2A)。如A侧阀座泄漏,则阀门失效,阀门A侧流道压力会直接泄漏至阀门B侧(见图 3)。

|

| 图 2 阀门A侧特性 Fig.2 Features of Side A of the valve |

|

| 图 3 阀门失效及 B 侧特性 Fig.3 Valve failure and features of Side B |

方案2:对仅由B侧阀座进行密封的单向阀门,A侧阀座对阀门A侧流道压力无任何压力屏障作用,压力直接进入阀腔。B侧阀座对阀门A侧流道压力进行隔断及密封(见图 2B)。如B侧阀座泄漏,则阀门失效,阀门A侧流道压力泄漏至阀门B侧(见图 3)。

方案3:对同时由A侧及B侧阀座进行密封的单向阀门,A侧阀座首先对阀门A侧流道压力进行隔断及密封(见图 2A)。如A侧阀座泄漏,A侧流道压力泄入阀腔,则B侧阀座对该压力进行隔断及密封(见图 2B)。如B侧阀座也发生泄漏,则阀门失效,阀门A侧压力泄漏至阀门B侧(见图 3)。

当压力来自B侧流道时,B侧阀座及A侧阀座均对该压力无隔断及密封能力。阀门B侧流道压力直接泄漏至阀门A侧(见图 3)。

由以上分析可知,单向阀门功能可以通过某一侧或两侧同时采用SPE阀座实现(见表 1)。每个阀座仅对隔断方向压力(本例为阀门A侧流道对阀腔压力、阀腔对B侧流道压力)进行隔断及密封,对来自另一方向压力无任何隔断及密封能力。需要注意的是2个SPE阀座隔断及密封方向须一致,且该类阀门的阀座装配及阀门安装有方向性。

| 方案编号 | 阀座示意图 | 说明 | |||

| 方案1 | A侧 | →| | | | B侧 | SPE+ |

| 方案2 | A侧 | | | →| | B侧 | +SPE |

| 方案3 | A侧 | →| | →| | B侧 | SPE+DPE |

3种设计方案中,方案1较为常见,多数阀门产品采用该方案;方案2较少采用;方案3研发难度最大,成本最高,除用户特殊要求,一般很少采用。

3 双向阀门ISO 14723:2009中双向阀门(bi-directional valve)定义原文为:“valve designed for blocking the fluid in both downstream and upstream direction”,直译为:双向阀门是指用于隔断上游及下游方向流体的阀门。该类型阀门能够隔断并密封位于阀门两侧的压力源。

该标准还对双向阀门阀座测试进行了规定:阀门半开并在其内部及阀腔中充满测试液;关闭阀门并先后分别从阀门两侧加压;可通过阀腔泄放孔或阀门另一侧观察泄漏情况。

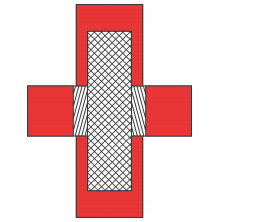

根据该标准规定,这种类型阀门A→B向特性及B→A向特性分别如图 2和图 4所示,可以理解为阀门在2个方向上均实现单向密封性能。通过排列组合,可以采用如下9种方案实现标准规定的功能。

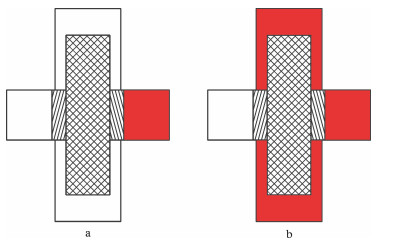

方案1:A侧流道压力仅由A侧阀座密封,B侧流道压力仅由B侧阀座密封(见图 2A及图 4A)。A侧及B侧阀座均为SPE阀座,仅实现本侧流道对阀腔压力的单向密封。任何一侧阀座失效将导致阀门失效。

|

| 图 4 阀门B侧特性 Fig.4 Features of Side B of the valve |

方案2:A侧流道压力仅由A侧阀座密封,B侧流道压力仅由A侧阀座密封(见图 2A及图 4B)。A侧阀座为DPE阀座,B侧阀座无任何隔断及密封功能。A侧阀座任何方向密封失效将导致阀门失效。

方案3:A侧流道压力仅由B侧阀座密封,B侧流道压力仅由B侧阀座密封(见图 2B及图 4A)。B侧阀座为DPE阀座,A侧阀座无任何隔断及密封功能。B侧阀座任何方向密封失效将导致阀门失效。

方案4:A侧流道压力仅由B侧阀座密封,B侧流道压力仅由A侧阀座密封(见图 2B及图 4B)。A侧及B侧阀座均为SPE阀座,仅实现阀腔对本侧流道压力的单向密封。任何一侧阀座失效将导致阀门失效。

方案5:A侧流道压力可由A侧及B侧阀座密封,B侧流道压力仅由B侧阀座密封(见图 2A、图 2B及图 4A)。A侧阀座为SPE阀座,B侧压力为DPE阀座。A→B向在2阀座该方向密封同时失效时,阀门失效。B→A向在B侧阀座该方向密封失效时,阀门失效。

方案6:A侧流道压力可由A侧及B侧阀座密封,B侧流道压力仅由A侧阀座密封(见图 2A、图 2B及图 4B)。A侧阀座为DPE阀座,B侧压力为SPE阀座。A→B向在2阀座该方向密封同时失效时,阀门失效。B→A向在A侧阀座该方向密封失效时,阀门失效。

方案7:A侧流道压力仅由A侧阀座密封,B侧流道压力可由B侧及A侧阀座密封(见图 2A、图 4A及图 4B)。A侧阀座为DPE阀座,B侧压力为SPE阀座。B→A向在2阀座该方向密封同时失效时,阀门失效。A→B向在A侧阀座该方向密封失效时,阀门失效。

方案8:A侧流道压力仅由B侧阀座密封,B侧流道压力可由B侧及A侧阀座密封(见图 2B、图 4A及图 4B)。A侧阀座为SPE阀座,B侧压力为DPE阀座。B→A向在2阀座该方向密封同时失效时,阀门失效。A→B向在B侧阀座该方向密封失效时,阀门失效。

方案9:A侧流道压力可由A侧及B侧阀座密封,B侧流道压力可由B侧及A侧阀座密封(见图 2及图 4)。两侧阀座均为DPE阀座,A→B向及B→A向在2阀座该方向密封同时失效时,阀门失效。

以上设计方案简表见表 2。

| 方案编号 | 阀座示意图 | 说明 | |||

| 方案1 | A侧 | →| | |← | B侧 | SPE+SPE |

| 方案2 | A侧 | →|← | | | B侧 | DPE+ |

| 方案3 | A侧 | | | →|← | B侧 | +DPE |

| 方案4 | A侧 | |← | →| | B侧 | SPE+SPE |

| 方案5 | A侧 | →|← | →| | B侧 | DPE+SPE |

| 方案6 | A侧 | →| | →|← | B侧 | SPE+DPE |

| 方案7 | A侧 | →|← | |← | B侧 | DPE+SPE |

| 方案8 | A侧 | |← | →|← | B侧 | SPE+DPE |

| 方案9 | A侧 | →|← | →|← | B侧 | DPE+DPE |

需要注意的是,标准并未强制要求当阀门两侧同时存在压力源时,阀门仍能实现双向密封。表 2所列9种方案中,方案1较为常见,属于常规设计方案。其余方案可根据用户要求选择性采用。

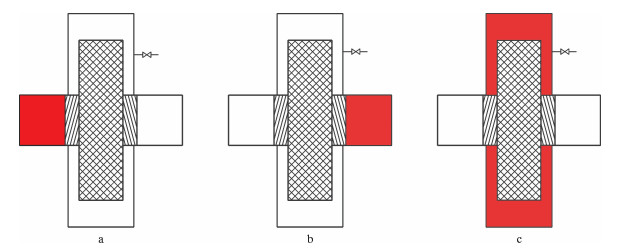

4 双列式DBB阀门目前阀门行业存在将双列式阀门称为DBB阀门的习惯做法,其与ISO 14723:2009规定的DBB阀门完全不同。双列式阀门是在一个阀体上集成了2个主阀和1个泄放阀的阀门(见图 5)。该阀门目前多用于陆上及海洋平台。从外观上看,该阀门为一个实体,具有3个操作手柄。由于具有2个双向阀门类型的主阀,可以实现对任意一侧压力源的双重隔断。且在阀门两侧同时加压的情况下,压力不会泄入2主阀之间的阀腔。此时,2主阀之间阀腔积聚的压力可以通过泄放阀进行泄放。

|

| 图 5 双列式DBB阀门示意图 Fig.5 Diagram of the DBB valve with one-body-two-obturator |

实际上该类型阀门是为了满足工程项目的备用要求,在尽量节省安装空间,降低安装难度时的替代性做法。但是由于目前常被直接称为DBB阀门,在日常工作过程中经常产生误解,造成不必要的麻烦。因此需要避免直接将该类阀门直接称为DBB阀门,或在提到这种类型阀门时附加结构简图或简要的文字注释。

5 DBB阀门ISO 14723:2009中DBB阀门定义原文为:“single valve with two seating surfaces that in the closed position provides a seal against pressure from both ends of the valve with a means of venting/bleeding the cavity between the seating surfaces”,直译为:DBB阀门是具有2个阀座密封面的单阀,阀门在关闭状态下能够对其两侧压力进行密封,同时提供泄放2阀座密封面间阀腔的方法。由以上描述可知,DBB阀门是单个阀门,具有2个阀座密封面,关闭状态下能密封阀门两侧压力,能泄放阀腔压力。该叙述未能实现对DBB阀门的准确定义。

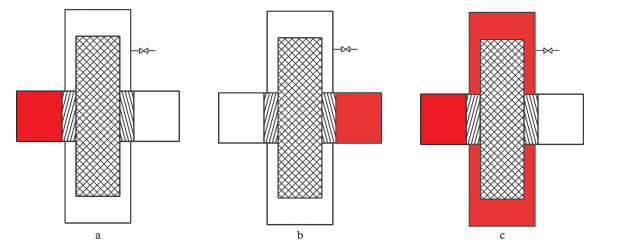

阀门测试条款11.4.4.3及B.8的测试工况则提供了更多信息。其规定测试工况为:阀门半开并在其内部及阀腔中充满测试液;关闭阀门后通过阀腔泄放孔泄放中腔压力,之后同时从阀门两侧加压;通过阀腔泄放孔观察泄漏情况(见图 6)。

|

| 图 6 DBB阀门特性 Fig.6 Features of DBB |

除以上2点外,标准并未对该类阀门是单向还是双向类型进行强制规定,需根据用户要求决定。双向阀门类型的DBB阀门应用较多。

由此可知,DBB阀门是特殊类型的阀门,其特殊性能要求为:阀门两侧同时施加压力时,A、B侧阀座能实现对其同侧压力的密封;在保证密封的前提下,能对阀腔压力进行泄放。

标准对DBB阀门阀腔压力泄放功能进行单独规定,是为避免由于环境温度上升导致阀腔压力超过A、B侧阀腔压力,导致阀门或阀门两侧管道超压。阀腔压力泄放可采用向外界环境泄放、向A侧管道泄放、向B侧管道泄放以及同时向A、B侧管道泄放等4种方式。其规定性能可通过外接泄放通道方式实现(外泄放,见图 6),也可通过在阀门一侧或双侧使用SPE阀座方式实现(内泄放)。

DBB阀门区别于普通双向阀门的最大优点是其能进行在线检修。对水下阀门而言,由于所处外界环境条件、维修成本及海洋环境保护等原因,一般不允许进行在线检修及对外界环境直接泄放。为满足以上要求,提出了DIB阀门。

6 DIB阀门ISO 14723:2009中DIB阀门定义原文为:“single valve with two seating surfaces,each of which in the closed position provides a seal against pressure from a single source,with a means of venting/bleeding the cavity between the seating surfaces”,直译为:DIB阀门是具有2个阀座密封面的单阀,阀门在关闭状态下,每个阀座密封面能够密封单个来源的压力,同时提供泄放2阀座密封面间阀腔的方法。此外,该定义还特别注释“该性能可在1个或2个方向上实现”。通过定义,能够明确以下几点:DIB阀门是单个阀门,具有2个阀座密封面,关闭状态下每个阀座密封面能密封压力,能对阀腔进行泄放。单从定义,很难准确理解DIB阀门的性能要求,特别是注释内容更易造成混乱。

与DBB阀门类似,可以通过阀门测试条款、11.4.4.3、B.9和B.10的测试工况对DIB阀门性能要求进行反推。标准规定的测试工况如下。

对于DIB-1阀门,需对每个阀座在2个方向上进行测试,测试内容包括:

(1)移除泄放阀(如配备),阀门半开,并在阀门及阀腔内充满测试流体,直至测试流体从阀腔泄放口排出。

(2)关闭阀门,测试阀门两侧流道至阀腔的泄漏。在阀门两侧分别加压,通过阀腔泄放口观测泄漏。

(3)每个阀座均作为下游阀座进行测试。排空阀门两侧流道,在阀腔内充满测试流体。在阀腔内加压,通过阀门两侧流道观测泄漏。某些阀门可能需要在测试时对上游及阀腔压力进行平衡。

对于DIB-2阀门,也需对每个阀座在2个方向上进行测试,测试内容包括:

(1)移除泄放阀(如配备),阀门半开,并在阀门及阀腔内充满测试流体,直至测试流体从阀腔泄放口排出。

(2)关闭阀门,测试阀门两侧流道至阀腔的泄漏。在阀门两侧分别加压,通过阀腔泄放口观测泄漏。

(3)DPE阀座泄漏测试。排空待测阀座一侧阀门流道,在阀腔及阀门另一侧流道加压,通过待测阀座侧的流道观测泄漏。

由此可知,DIB阀门是特殊类型的双向阀门。DIB-1阀门两侧阀座均为DPE阀座,阀腔压力泄放仅可通过外泄放方式实现,其特性如图 7所示。DIB-2阀门一侧为DPE阀座,另一侧为SPE阀座。以B侧为DPE阀座为例,其特性如图 8 所示。由于DIB-2阀门可以自动实现阀腔压力向阀门一侧流道内泄放,其外部泄放端口在阀门测试完毕后一般会使用堵头或焊接方式进行永久封堵。水下阀门为避免阀腔压力泄放的风险,泄放端口一般采用焊接处理。

|

| 图 7 DIB-1阀门特性 Fig.7 Features of DIB-1 valve |

|

| 图 8 DIB-2阀门特性 Fig.8 Features of DIB-2 valve |

值得注意的是,DIB阀门作为一种特殊类型的双向阀门,标准也未强制规定在阀门两侧同时存在压力的条件下,其两侧阀座仍能实现双向密封。

水下管道系统在保障安全的前提下,为节省投资,可能采用减压设计,即在某些关键节点(如阀门)一定距离后采用较低压力等级的管道。为保护下游管道,同时降低阀门要求及费用,水下阀门多采用阀腔超压后向上游侧自动泄放的方式,即图 8所示DIB-2阀门。向下游侧自动泄放的DIB-2阀门截至目前未见应用。这就需要DIB-2阀门制造时在阀体上必须按标准要求有明显的方向标识,且在装配、测试及安装过程必须严格遵照其标识方向,否则会造成重大损失。

为实现零部件的通用性,降低改型设计难度,实现产品制造、装配、测试的标准化,缩短新型产品研发周期,降低成本及风险,水下阀门厂家通过在DIB-1型阀门上增加单向阀,连接阀腔泄放口及阀门上游侧流道的方式实现DIB-1和DIB-2阀门的转换(见图 9),以便提供通用水下阀门产品。目前南海某深水油气田项目的水下SSIV阀门即为该类型。

|

| 图 9 DIB-1阀门增加单向阀特性 Fig.9 Features of DIB-1 valve with additional one-way valve |

(1)水下管道阀门国内外现行标准主要有ISO 14723:2009、API 6DSS:2009及SY/T 2011—33:2015,这3个标准本质上均为ISO 14723:2009的等同采用。

(2)标准定义的DBB阀门本质上是一种特殊类型的单向或双向阀门,附加了在阀门两侧同时加压条件下实现密封,且对阀腔压力进行泄放的要求。

(3)现行标准定义的DIB阀门本质上是一种双向阀门,但附加了阀腔压力不能通过内部向阀门两侧流道泄放(DIB-1)或仅可通过内部向阀门一侧流道泄放(DIB-2)的要求。DIB-1阀座密封方案类似前述表 2的方案9,DIB-2阀座密封方案类似前述表 2的方案6和方案7。

(4)水下阀门,特别是深水阀门须满足长期免维护和不得向海洋环境泄放的强制性要求,且所处管道可能采用减压设计,因此多采用DIB-2阀门。

| [1] | ISO 14723:2009 Petroleum and natural gas industries——Pipeline transportation systems——Subsea pipeline valves[S].2009. |

| [2] | API 6DSS:2009 Specification for subsea pipeline valv- es[S].2009. |

| [3] | SY/T 2011-33:2015海底管道阀门规范[S]. 2015. |

| [4] | API 6A Sepcification for wellhead and christmas tree equipment[S].2004. |

| [5] | API 17D Design and operation of subsea production systems-subsea wellhead and tree equipment[S].2011. |

| [6] | GB/T 21412.4-2009石油天然气工业水下生产系统的设计与操作.第4部分:水下井口装置和采油树设备[S].2009. |

| [7] | 张飞,周美珍,姜瑛,等.水下管汇阀门的选型和材料要求[J].船海工程,2014,43(2):135-138. |

| [8] | 祝晓丹,王国富,廉立伟,等.浅谈水下球阀的选用[C]//2012年度海洋工程学术会议论文集.厦门,2013. |

| [9] | 李树林,周思柱.水下阀门的材料要求及选择[J].石油机械,2013,41(5):54-58. |