2. 南阳理工学院机械与汽车工程学院

2. Mechanical and Automotive Engineering College, Nanyang Institute of Technology

0 引 言

在石油勘探钻井过程中,需要对钻杆立柱进行大量的起吊排放作业,不仅需要花费大量的时间,而且常常需要多个熟练操作工进行协调作业,需要较大的人力成本[1]。同时,勘探钻井过程绝大多数是在野外作业,作业环境恶劣,操作工劳动强度大,工作效率低,安全性差,容易发生安全事故[2]。为提高生产效率,降低人力成本,保障生产安全,国内外学者及生产企业均在不断研究开发钻杆自动排放系统,并取得了一定的成果。1973年,全自动钻杆排放系统首次应用到挪威的半潜式钻井平台上[3],国内袁建民等[4]设计了一种排架主体为长方体框架结构的油管柱立式自动排架系统,但结构较复杂。2007年,南阳二机石油装备(集团)有限公司设计制造了能够实现钻杆低位排放和送入钻台的液压动力猫道系统。朱吉良等[5]研究了陆地钻机立柱式钻杆自动传送系统,设计出了立柱式钻杆自动排放系统,但系统采用的是双手臂机械手结构,增加了系统的复杂性,降低了抓取精度和系统可靠性。黄川等[6]初步探索研究了舌台前置式钻杆排放机械手。根据上述立柱排放等机械手存在的缺点,为简化系统,提高工作精度及可靠性,笔者根据某型钻井平台自动化排管系统要求,设计了钻杆立柱排放机械手机构并进行了分析仿真。

1 排放机构设计钻杆立柱排放机构主要由平移回转机构、伸缩机构和机械抓手机构3大部分组成。机械抓手机构主要对立柱进行抓取和抓放,伸缩机构的作用是立柱抓放时进行小距离的移动排放,平移回转机构主要对抓取后的立柱进行大距离的移动转动操作。机械抓手机构安装在伸缩机构上,伸缩机构安装在平移回转机构上。笔者分别对伸缩机构、机械抓手机构和平移回转机构进行设计。

1.1 伸缩机构伸缩机构主要在机械抓手抓取钻杆立柱后,对钻杆立柱进行移动排放。由于钻杆立柱长度长,质量大,为提高工作效率和减少安全事故,在移动排放的过程中,应尽可能保持竖直状态和采用水平移动的方式。根据平行四边形四连杆机构和椭圆仪机构的特点[7],把椭圆仪机构进行适当变形并与平行四边形四连杆机构进行组合,构成伸缩机构,即可以满足移动钻杆立柱时始终保持竖直状态和水平移动。图 1是所设计的伸缩机构原理图。伸缩机构主要由固定座、悬挂架、挺杆、动力杆、滑块、拉杆、举升臂、上机械抓手和下机械抓手组成。固定座与平移回转机构相连接。其中悬挂架、挺杆、动力杆、滑块、拉杆和举升臂构成伸缩机构。上机械抓手是主抓手,下机械抓手是辅助抓手,抓取钻杆立柱时主机械抓手先抓起后,辅助机械抓手再抓持,保持钻杆立柱平稳。四边形ABCD为平行四边形四连杆机构,能够使钻杆立柱保持竖直状态,lAB=lCD=1 800 mm,lBC=lAD=500 mm。悬挂架、挺杆、动力杆和滑块是椭圆仪变型机构,lCE=lDE=lEF,滑块上、下移动,铰链始终保持水平移动。机械抓手固定在举升臂上,抓手抓取到钻杆立柱后,通过滑块上的液压马达驱动齿轮与安装固定在悬挂架上的齿条啮合传动上、下移动,使举升臂带着钻杆立柱一起远离或靠近悬挂架,实现钻杆立柱的小距离平移。

|

| 图 1 伸缩机构原理图 Fig.1 Schematic of telescopic mechanism 1-固定座;2-悬挂架;3-滑块;4-拉杆;5-动力杆;6-挺 杆;7-举升臂;8-上机械抓手;9-下机械抓手;10-立柱。 |

机械抓手是自动化排杆系统中的末端执行单元,与抓取工件直接接触。抓取工件质量及形状尺寸不同,所要求的机械抓手的原理及结构不尽相同。为提高系统的通用性和扩展性,同时降低机械抓手的复杂性,保障安全性,针对不同工件对象设计不同的机械抓手,更换匹配使用。笔者设计的机械抓手要求能够抓持直径为89~140 mm范围的钻杆立柱,钻杆立柱由3根钻杆连接而成,外部形状为圆柱面。机械抓手原理图如图 2所示,主要由手爪、连杆和液压缸等部件组成。液压缸往复伸出、收缩时,通过2个连杆带动2个手指分别绕着铰点O1和O2转动,实现机械抓手的开合,对钻杆立柱进行抓放。

|

| 图 2 机械抓手原理简图 Fig.2 Schematic diagram of the mechanical gripper 1-立柱;2-手爪;3-连杆;4-液压缸。 |

平移回转机构主要实现立柱在二层台和井口之间的大距离传送工作,其原理图如图 3所示。其主要由导轨、齿条、减速机、液压马达、回转座和悬挂架组成。伸缩机构通过悬挂架固定在回转座上,回转座是一蜗轮蜗杆传动机构,液压马达2带动蜗杆通过蜗轮带动悬挂架实现伸缩机构整体360°的回转。回转座连接固定在减速机上,减速机装配在导轨上,液压马达1驱动减速机与齿条传动,实现沿导轨1直线往复平移运动。即由齿轮齿条传动和蜗轮蜗杆传动相组合,从而实现机构整体的平移和回转运动,实现立柱的大距离移动和转动操作,由于篇幅所限,具体设计过程在此简略。

|

| 图 3 平移回转机构原理图 Fig.3 Schematic of translation and rotation mechanism 1-齿条;2-导轨;3-液压马达1;4-减速 机;5-液压马达2;6-回转座;7-悬挂架。 |

伸缩机构工作时主要承受的载荷有钻杆立柱和机械抓手及举升臂的自重载荷、风载荷和运动不稳定动载荷。动载荷是机构运动过程中产生的振动载荷和惯性载荷的总称,常用静载荷倍数表示,取动载荷系数为Kv=4。抓取最大直径为140 mm的钻杆立柱,并考虑动载荷因素,总重力约为Gp=40.44 kN,机械抓手及举升臂自重约为Gr=18.00 kN。风载荷是钻杆立柱在野外高空中所承受的风载荷,计算式为:

式中,s为钻杆立柱的迎风面积,q为风压值,计算时取q=15 kg/m2。

由式(1)则可计算出总动风载荷为Ff=2.52 kN。

为便于分析,对伸缩机构进行简化分析。图 4是动力杆与水平成θ角时伸缩机构受力情况,其中取20°≤θ≤85°。分别取举升臂和动力杆作为分离体进行受力分析。

|

| 图 4 伸缩机构受力分析 Fig.4 Force analysis on the telescopic mechanism |

图 4中,举升臂作为分离体,在B铰点受到拉杆的拉力FB,在C铰点受到FCx和FCy 2个铰链约束力,自重力Gp、Gr,风载荷Ff和合力矩MC,其中L1=12 000 mm,L2=300 mm,L3=150 mm,则可计算出MC=20.37 kN·m。根据平面力系的平衡条件列出平衡方程如下:

由式(2)~式(4)可以求出:

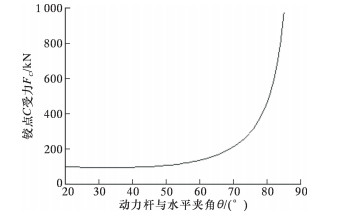

由式(5)和式(8)可知,FB和FC均是随θ变化的函数,把已知量代入上式即可求出2力随θ角变化情况。图 5是FC随θ角变化趋势。从图可以看出,FC随着θ角的增大呈逐渐增大趋势,θ角达到最大值时,力最大值为FCmax=976.00 kN。

|

| 图 5 FC变化情况图 Fig.5 FC variation |

图 4中,动力杆作为分离体在铰点E受到挺杆的作用力FE,在铰点D受到滑块的约束力FDx和FDy,在铰点C受到举升臂的约束反力F′Cx和F′Cy(图中未标出),F′Cx=FCx,F′Cy=FCy。根据平面力系的平衡条件列出平衡方程如下:

由式(9)~式(11)和L4=lCDcosθ、L5=lCD×sinθ可以求出:

根据式(5)、式(6)和式(12)~式(15)可知,力FE和FD均为角θ的函数,2力随角θ变化情况见图 6。FE力的大小随θ角的增大呈增大趋势,最大极限值为FEmax=60.60 kN。FD的变化较复杂,但整体上是随θ角的增大呈增大趋势,最大极限值为FDmax=1 060.00 kN。

|

| 图 6 FE和FD变化情况 Fig.6 FE and FD variation |

为确保机械抓手在所要求的整个夹持范围内安全可靠,以机械抓手夹持最大直径140 mm钻杆立柱时的受力情况对其进行分析。由前述分析知钻杆立柱总重力约为Gp=40.44 kN,即机械抓手夹持立柱需要40.44 kN的力。取手爪与立柱之间的摩擦因数μ=0.2,则有:

由式(16)计算可得需要夹持力N=101.10 kN。

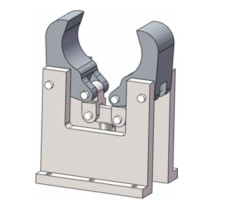

3 机械抓手三维模型设计、运动仿真 和有限元分析 3.1 机械抓手三维模型设计收缩机构整体结构较简单,机械抓手结构较复杂,只对机械抓手进行三维模型设计。根据已经设计好的方案和结构尺寸,利用三维软件能够快速地设计出机械手的各个零部件,并进行虚拟装配。对虚拟装配好的样机,能够进行干涉检查,并为进一步的运动分析和强度分析做准备,及早发现设计存在的问题,更改修正设计,缩短开发周期。采用SolidWorks三维软件进行三维建模,SolidWorks软件不仅可以进行三维建模,还自带有运动分析和有限元分析功能模块,广泛应用于机械机构的建模仿真分析及优化等[8, 9, 10]。用对钻杆机械抓手的各个零部件进行三维建模,通过添加合适的约束进行三维实体虚拟装配。机械抓手三维实体虚拟装配图如图 7所示。

|

| 图 7 机械抓手三维装配图 Fig.7 Three-dimensional assembly drawing of the mechanical gripper |

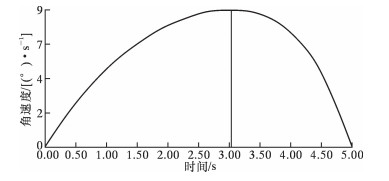

建立好机械抓手三维实体虚拟装配后,应用SolidWorks自身带的Motion功能模块,对机械抓手进行运动分析,确定其运动是否符合设计要求。首先建立运动算例,固定支架,添加重力引力,在2个手爪之间添加一个弹簧,添加弹簧约束的主要目的是模拟测试手爪夹持钻杆立柱时的夹持力。根据实际控制情况,机械抓手的手爪在抓取钻杆立柱时的速度是开始时速度慢,中间速度快,接近夹持钻杆立柱时速度慢,因此在液压缸的液压杆上加载一个半周期的正弦变化速度v=100sin(36πt/180),仿真运算时间设为5 s。则机械手的手爪角速度变化如图 8所示,由图可知,手爪的角速度随着液压杆的运动先增大后减小,最大角速度为9°/s,满足设计需要。

|

| 图 8 手爪随时间角速度变化 Fig.8 The gripper angular velocity change with time |

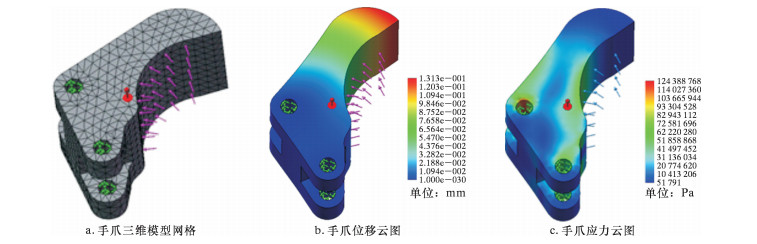

机械抓手手爪工况要求其强度高,耐磨性好。设计选取材料为65Mn,屈服极限σ=520 MPa,弹性模量为E=1 900 GPa,泊松比为μ=0.3,密度为ρ=7 800 kg/m3。由于2个手爪是对称结构,受力情况一样,所以仅对1个手爪做有限元强度分析。

利用SolidWorks自带的Simulation功能模块,建立有限元分析算例。根据以上材料属性定义材料,约束设定,载荷施加,然后进行网格划分。约束主要对2个轴销孔进行约束,载荷主要是施加手爪自身的重力载荷和钻杆立柱的反作用力载荷。手爪三维模型约束设计、载荷施加和划分网格后如图 9a所示。通过运行有限元分析算例即可对手爪进行有限元分析,分析后的位移和应力分布云图分别如图 9b和图 9c所示。由图 9b可知,机械手夹持钻杆立柱时,手爪的最大位移变形发生在手爪的最前端部,最大位移变形量约为0.13 mm,变形量较小。由图 9c可知,手爪夹持时,较大应力主要发生在手爪与固定支架连接的轴销孔处和与钻杆立柱相接触的地方,应力最大值约为124 MPa,远小于手爪材料的屈服极限520 MPa,因此强度满足使用要求。

|

| 图 9 手爪有限元分析 Fig.9 Finite element analysis on the gripper |

(1)根据实际应用要求设计了由平移回转机构、伸缩机构和机械抓手组成的钻杆立柱排放机械手。平移回转机构是由齿轮齿条传动和蜗轮蜗杆传动相结合的传动机构,伸缩机构是椭圆仪变形机构和平行四边形四连杆机构进行组合的机构,该机械抓手满足了立柱大距离的平移回转和小距离的平动平移传送需要。

(2)根据工况对伸缩机构进行了受力分析,分别分析了举升臂和动力杆的受力情况。举升臂铰链C处和动力杆铰链E、D处受力大小均是动力杆与水平夹角θ的函数,随θ角度(20°≤θ≤85°)的增加,C和E 2处受力均呈增大变化趋势,最大值分别为976.00 kN和60.60 kN,D处受力呈现先稍降低再增加,但整体呈增加趋势的复杂变化情况,最大力值为1 060.00 kN。

(3)设计了机械抓手,分析了其受力情况并设计了三维虚拟样机,分别对机械抓手机构进行了运动仿真分析和手爪的有限元强度分析。运动分析显示,手爪运动平稳,有限元强度分析显示最大位移变形发生在手爪最前端处,最大变形量为0.13 mm,最大应力出现在手爪与固定支架连接的轴销孔处,最大应力值约为124 MPa,远小于手爪材料的屈服极限,满足设计要求。

| [1] | 常玉连,姜开勋,樊岩松,等.钻修井作业中管柱处理系统的技术发展[J].石油机械,2012,40(1):87-90,94. |

| [2] | 高胜,庞伶伶,常玉连,等.修井井口机械自动化技术现状分析与展望[J].石油机械,2012,40(2):80-85. |

| [3] | 侯学军,靳秀兰,保长俊.PCL-839在钻杆自动排放控制系统中的应用[J].石油机械,2011,39(10):53-56. |

| [4] | 袁建民,赵保忠.油管柱立式自动排架设计[J].石油机械,2006,34(4):23-25. |

| [5] | 朱吉良,沙永柏,赵晓影.陆地钻机立柱式钻杆自动传送系统研究[J].机床与液压,2012,40(2):1-3. |

| [6] | 黄川,兰凯,袁焕宇,等.钻杆排放机械手运动学分析及轨迹控制仿真[J].机床与液压,2014,42(21):54-56,63. |

| [7] | 孙桓,陈作模.机械原理[M].6版.北京:高等教育出版社,2003:27,192. |

| [8] | 陈超祥,胡其登.SolidWorks Motion运动仿真教程[M].北京:机械工业出版社,2012:45-66. |

| [9] | 张玲玲,曾祥光.虚拟样机技术在装载机设计中的应用研究[J].矿山机械,2013,41(9):49-51. |

| [10] | 杨侠,万攀,郭钊,等.基于SolidWorks的四连杆抽油机结构优化[J].石油机械,2013,41(10):90-92. |