2. 新奥集团股份有限公司

2. ENN Group Co., Ltd

0 引言

分输站是直接联系站场和下游用户安全的纽带,减压阀在天然气分输站中担负着为下游用户平稳提供安全气源的任务,同时也是保证输气干线压力和流量相对稳定的基础。减压阀结构复杂,在工况压力下变形不协调,应力集中严重,容易造成阀体的强度失效,缩短阀体的使用寿命,造成天然气泄漏等问题。

笔者以有限元分析软件Workbench作为分析平台[1],建立了天然气分输减压阀(RMG530减压阀)阀体及流体有限元模型,通过分析获得了天然气在分输过程中的温度、压力和流速变化规律;通过单向流固耦合的方式进行阀体的应力场计算,研究应力的大小及其分布状况,同时比较分析了温度耦合作用下阀体应力变化规律,最后依据模拟计算结果,找出阀体的薄弱部分,对工况条件下阀体的安全可靠性进行评估。节流温降研究结果可为分输站冰堵的防治提供依据,从而降低防治成本,减少防治措施的盲目性。结构应力场计算结果可为天然气分输站场工艺流程的设定和阀体结构优化设计提供指导。

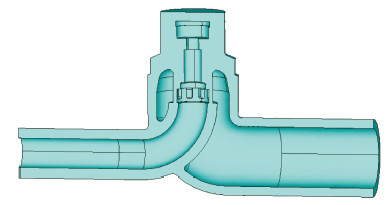

1 有限元模型的建立RMG530减压阀由阀体、阀杆、阀盖、阀板、阀套、阀笼和阀密封等组成,在分输减压过程中通过调节阀杆带动阀套上、下滑动,进而控制阀笼的开度,达到节流降压的目的。笔者根据结构图建立等比例阀体模型,图1所示为阀体几何模型,图2所示为阀体有限元模型。

|

| 图 1 阀体几何模型 Fig.1 Geometrical model of valve body |

|

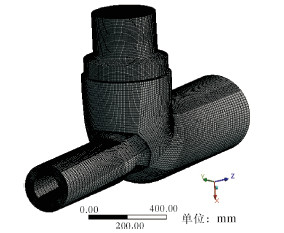

| 图 2 阀体有限元模型 Fig.2 Finite element model of valve body |

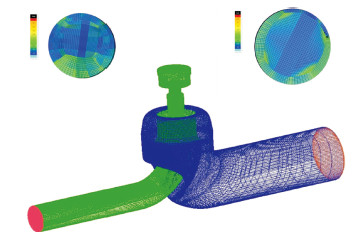

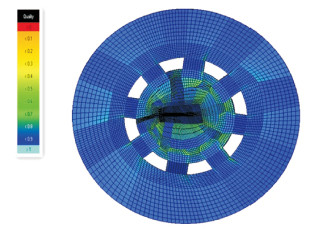

利用ICEM建立六面体结构化网格,ICEM基于Block生成网格,首先生成Block的网格,然后依托Edge和Curve的映射关系将Block的网格节点坐标通过计算生成Geometry的网格坐标,通过定义Edge的节点数定义网格节点生成流体区域网格。流体模型采用O型网格划分方法,靠近流体表面的区域网格细化,可大大提高计算精度。网格质量保证在0.7以上,确保计算结果可靠,网格划分后的模型有259 179个单元,103 482个节点。流体有限元模型见图3,节流通道截面网格见图4。

|

| 图 3 流体有限元模型 Fig.3 Finite element model of fluid |

|

| 图 4 节流通道截面网格 Fig.4 Cross section grid of throttling channel |

天然气分输流量根据客户需求调节幅度较大,冬季天然气需求量较多,标准工况下流量为4×104 m3/h,天然气入口压力为8 MPa,出口压力为2 MPa。阀体外表面包裹绝热保温材料,通过电缆加热的方法保证阀体表面温度为20 ℃。笔者参考RMG530减压阀运行工况边界条件,分析绝热和加热保温条件下减压阀的节流分输过程,获得2种条件下分输节流过程的压力和温度分布规律。

2.1 边界条件分输过程考虑节流降温,入口边界设为压力入口,入口压力为8 MPa,初始温度为263 K;出口边界为压力出口,出口压力为2 MPa;壁面边界根据加热保温条件设置,分别设定绝热和恒温293 K壁面边界。流体流动状态为湍流,湍流模型选择RNG模型,设置流体为可压缩流体,流体属性选用AIR-SI,人工阻尼为0.25[2, 3, 4]。

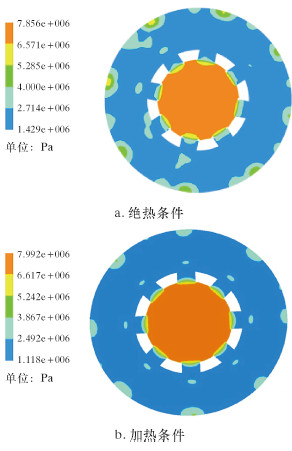

2.2 压力场计算结果分析图5为不同热边界条件下阀笼处压力云图。压力波动主要出现在阀笼处,入口段压力均匀保持在8 MPa,出口压力为2 MPa。阀笼处由于流通面积骤减,流体流通受阻,压力迅速下降。分析加热对节流过程压力变化规律可看出,温度对节流压降影响较小,绝热条件下节流孔内压力由7.9 MPa迅速降为1.8 MPa,受高速喷射流体冲击的位置出现局部高压区,压力达到5.5 MPa;加热条件下节流孔内压力由8.0 MPa迅速降为1.5 MPa,受高速喷射流体冲击的位置出现局部高压区,压力达到4.0 MPa。

|

| 图 5 阀笼处的压力云图 Fig.5 Pressure field at the valve cage |

天然气流经减压阀阀笼处时,流通面积骤缩,产生强烈的涡流,同时由于无法与周围环境进行充分的热量交换,造成阀内温度骤降,该过程称为节流效应[5, 6]。节流过程流体温度骤降,平均压力每下降1 MPa,温度降低10 K,节流效应造成阀内流体温度分布极不均匀。

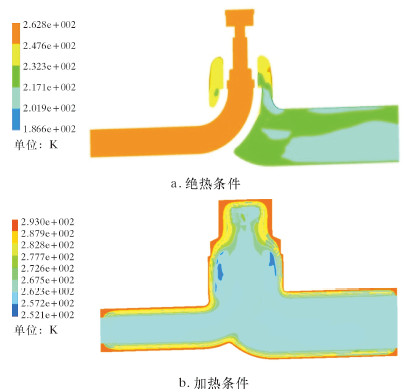

图6为不同热边界条件下节流过程阀内温度变化云图。图7为阀笼处的温度云图。在绝热条件下阀体入口温度为环境温度263 K,出口最低温度为212 K,前后温差为51 K;在加热条件下阀体入口温度为环境温度263 K,出口最低温度为250 K,前后温差为13 K。

|

| 图 6 节流过程阀内温度变化云图 Fig.6 Temperature field in the valve during throttling |

|

| 图 7 阀笼处的温度云图 Fig.7 Temperature field at the valve cage |

对比节流过程压力和温度变化云图可以看出,流体的温度与压力分布规律一致,节流孔为压力和温度变化最大的位置,阀笼处温度分布很不均匀。在绝热条件下温度最低达到184 K,在加热条件下温度变化规律与在绝热条件下一致,但节流过程的最低温度为180 K。阀体加热对分输过程的温度影响较大,虽然加热可提高阀内流体的温度,但是对节流孔内节流温降过程影响相对较小。

3 阀体的应力场分析在静载作用下阀体的受力主要由热应力和内压应力2部分组成,不均匀温度造成阀体不同部位热膨胀量不同,当结构热胀冷缩受到限制时就会在阀内产生热应力,温差越大的位置热应力越大。同时分输过程流体介质的不均匀压力引起阀体较大的静载内压机械应力,流体压力越大的位置内压应力越大。因此,分输减压阀的耦合应力计算主要从热应力和内压应力2方面考虑[7, 8, 9]。

3.1 边界条件热边界条件依据分输减压阀的运行工况设定。减压阀分输过程中,阀体外壁包裹保温材料,热分析时设定阀体通过保温材料传导到环境中的热量较少,可以忽略不计。减压阀长时间分输运行过程中,某一运行参数下认定阀体结构温度稳定,不随时间而变化。减压阀分输过程是一个稳态热过程,流体传导到阀体内壁的热量等于阀体结构热传导的热量,阀体稳态热应力计算时分别设定阀体壁面为绝热和293 K温度边界条件。

减压阀结构分析边界条件的设定很复杂。阀体的安装并没有固定的支点,一般都是通过法兰与前、后管道相连接,通过分析边界条件对阀体应力结果的影响发现,直接在阀体的端部施加固定约束,约束条件对应力计算结果影响较大。为了获得精确的阀体结构强度计算结果,笔者在结构分析时分别在阀体的前、后两端加0.5 m的管道,分析显示当管道的长度等于阀体两端内径时,即可忽略固定边界对阀体的应力计算结果的影响。结构分析只考虑流体压力和不均匀温度引起的内压应力和热应力,不考虑法兰密封和结构重力所引起的应力[10, 11, 12, 13]。

3.2 载荷施加温度从温度场导入,压力从流场导入。具体施加载荷情况见表1。

| 热边界 | 入口压力/MPa | 出口压力/MPa | 流体初始温度/K | 温度边界/K |

| 绝热 | 8 | 2 | 263 | 绝热 |

| 保温 | 8 | 2 | 263 | 293 |

减压阀在稳态运行时,阀体上的应力由温度不均匀引起的热应力和由天然气压力产生的机械应力2部分组成,对阀体的热应力和机械应力分别进行分析,并且对其等效合成应力进行计算,以对阀体的安全运行进行评估。

分析过程分3种情况:①施加从温度场转移过来的温度载荷;②施加压力载荷;③施加温度和压力载荷。分别对减压阀整体、阀笼和阀套在3种情况下的应力分布进行计算[14, 15]。

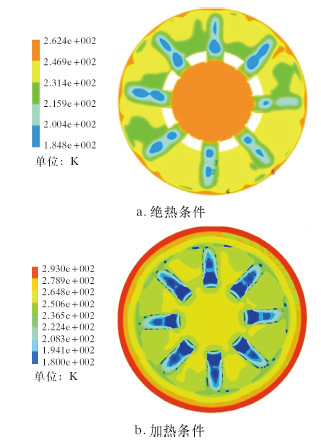

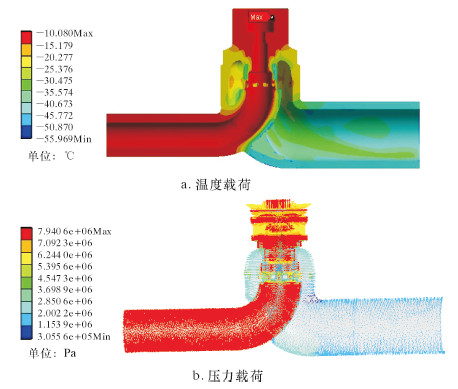

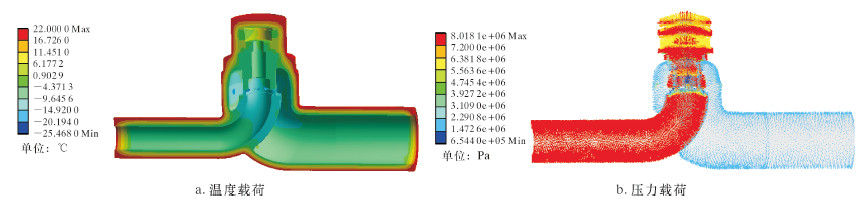

3.3.1 在绝热条件下热应力计算温度和压力载荷见图8。加载情况:温度从温度场导入,压力直接从流场导入,施加在阀体内壁上。

|

| 图 8 在绝热条件下施加载荷 Fig.8 Applied loads at adiabatic condition |

由结构热弹性力学可知,决定热应力大小的3个因素为:阀体内部结构、不均匀温度梯度和边界约束条件。在内部结构和边界约束一定的条件下,热应力的大小主要取决于不均匀温度梯度,温度梯度越大的地方,热膨胀越大,热应力也越大。由图8a可知,在节流部位阀笼处温度梯度比较大,因此其热应力也相应比较大。

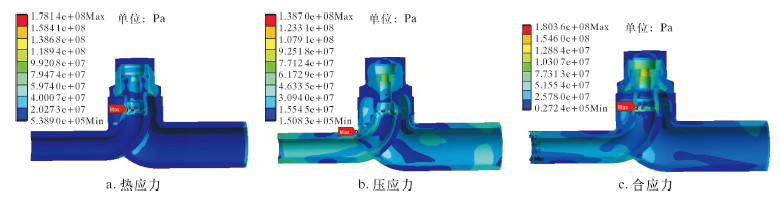

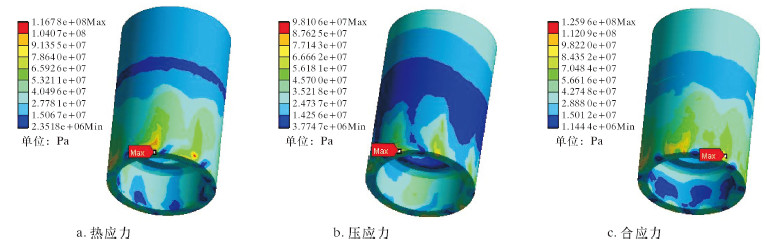

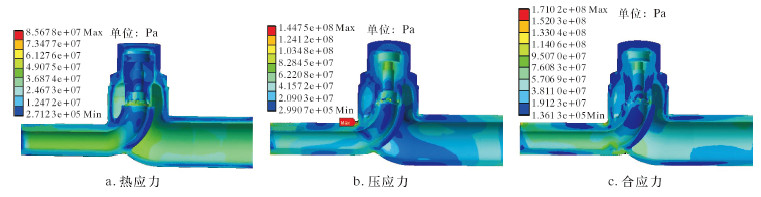

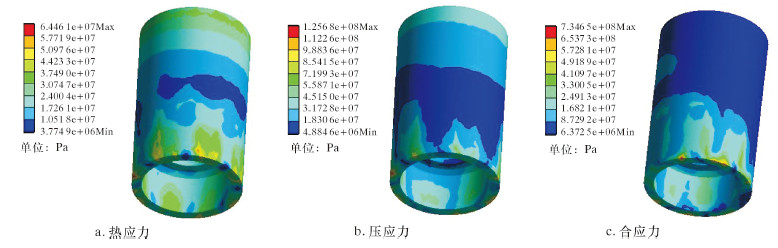

图9为绝热条件下阀体结构应力分布云图。图10为阀笼结构应力分布云图。图11为阀套结构应力分布云图。由单温度载荷下不同位置的热应力云图可以看出,单温度载荷下应力最大位置在阀笼节流孔处,其最大热应力达到了178 MPa。阀套处最大热应力在阀套底部外表面,最大热应力为116 MPa,阀套与阀笼处热应力较大,这是因为一方面节流位置温度梯度大,另一方面阀笼和阀套材料的热膨胀系数大于阀体和阀盖材料的热膨胀系数,阀笼和阀套向外膨胀导致热应力值增大。

|

| 图 9 在绝热条件下阀体结构应力云图 Fig.9 Stress distribution of valve body at adiabatic condition |

|

| 图 10 在绝热条件下阀笼结构应力云图 Fig.10 Stress distribution of valve cage at adiabatic condition |

|

| 图 11 在绝热条件下阀套结构应力云图 Fig.11 Stress distribution of valve bush at adiabatic condition |

由单压力载荷下不同位置的应力云图可以看出,最大应力为138 MPa,应力最大位置处在进口管段到阀座的拐角处,这是因为该处过渡不够圆滑,所以产生较大应力集中。若增大圆弧过渡的尺寸则可以有效地减小应力集中,降低进口管段到阀座拐角处的应力水平。阀笼处应力最大为105 MPa,应力最大位置在节流孔内。阀套处最大应力在阀套底部外表面,最大应力为98 MPa。

在温度和流体压力耦合作用下,减压阀耦合应力分布规律与热应力计算结果一致,应力最大位置在阀笼节流孔处,最大耦合应力为180 MPa,阀套处最大耦合应力为126 MPa。减压阀耦合应力计算结果显示,结构耦合应力小于热应力与内压应力代数之和,内压应力与热应力产生机理不同,耦合作用下内压应力和热应力可以抵消。比较3种载荷作用下的应力计算结果,热-流耦合作用下阀体的应力分布规律与热应力计算结果一致,耦合应力中热应力占主导地位。RMG530减压阀阀体材料为1.6220铸钢,材料的抗拉强度Rm为520 MPa,屈服强度Re为275 MPa。阀笼和阀套组件采用相同的材料ZG08Cr18Ni9,材料的抗拉强度Rm为496 MPa,屈服强度Re为216 MPa。而在稳定运行时,阀体的最大合成应力小于100 MPa,阀笼的最大合成应力为180 MPa,阀套的最大合成应力为126 MPa。在绝热条件下,阀体结构的计算应力低于材料的屈服强度,这说明材料强度能够保证该工况下减压阀分输过程的安全运行,不会发生强度破坏。

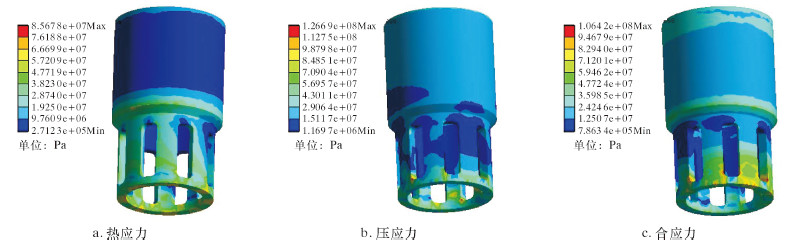

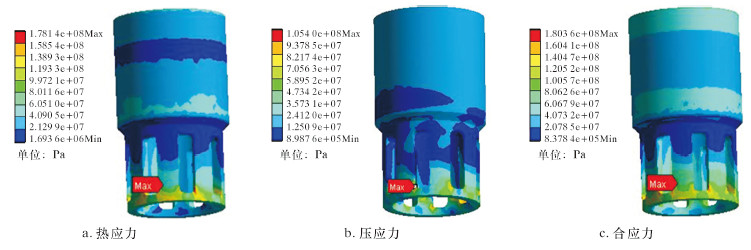

3.3.2 在加热条件下热应力计算在加热条件下温度和压力加载见图12。加载情况:温度从温度场导入,压力直接从流场导入,施加在阀体内壁上。由图12a可知,阀笼和阀套等内部结构温度梯度小,阀体内、外温度梯度较大,因此阀笼和阀套处热应力应该较小。图13~图15所示为加热条件下减压阀结构的应力计算结果。

|

| 图 12 在加热条件下施加载荷 Fig.12 Applied loads at heating condition |

|

| 图 13 在加热条件下阀体结构应力云图 Fig.13 Stress distribution of valve body at heating condition |

|

| 图 14 在加热条件下阀笼结构应力云图 Fig.14 Stress distribution of valve cage at heating condition |

|

| 图 15 在加热条件下阀套结构应力云图 Fig.15 Stress distribution of valve bush at heating condition |

由单温度载荷下不同位置的应力云图可以看出,单温度载荷下应力最大位置在阀笼节流孔处,最大应力比绝热时小,其值为85 MPa。加热提高了阀体内部结构的温度,降低了阀体内、外温度差,热应力由绝热时的178 MPa降为85 MPa。

由单压力载荷下不同位置的应力云图可以看出,最大应力为 144 MPa,应力最大位置在进口管段到阀座的拐角处,阀笼处最大应力为 126 MPa,阀套处最大应力为125 MPa,加热对节流压降影响较小,在压力载荷下的应力计算结果比在绝热条件下略有提高,但影响不大。

在温度和流体压力耦合作用下,减压阀耦合应力分布规律与内压计算结果一致,应力最大位置在进口管段到阀座的拐角处,最大耦合应力为170 MPa,阀笼处最大合成应力为106 MPa,阀套处最大合成应力为73 MPa。由于进口管段到阀座的拐角处过渡不够圆滑,所以产生较大应力集中,若增大圆弧过渡尺寸,则可以有效地减小应力集中,降低进口管段到阀座拐角处的应力水平。

比较3种载荷作用下的应力计算结果可知,热-流耦合作用下阀体的应力分布规律与内压应力计算结果一致,耦合应力中内压应力占主导地位。而在稳定运行时,阀体的最大耦合应力为170 MPa,阀笼的最大耦合应力为106 MPa,阀套的最大耦合应力为73 MPa。阀体结构应力计算结果均小于材料的屈服强度,安全系数较高,不会出现弹塑性破坏。进口管段到阀座的拐角处最大合成应力较大,主要由于过渡不够光滑导致局部的应力集中,可以采取增大倒角尺寸的方法减小应力集中,控制应力值在较低的水平。在加热条件下阀笼、阀套处的耦合应力比在绝热条件下明显减小,实际工况下阀笼、阀套接触表面密封材料容易破损造成天然气泄漏,加热可降低阀笼、阀套处应力,从而延长阀套的使用年限,保证天然气分输过程的正常运营。上述计算结果符合理论分析,对阀体的安全评估和结构优化设计具有指导意义和参考价值。

4 结论(1)节流分输过程阀内天然气流动复杂,流体温度与压力分布规律一致,且分布极不均匀;阀笼节流孔为减压阀的节流部位,节流孔内流速激增,但压力和温度骤降。

(2)对阀体加热可显著提高阀内流体温度,但对分输节流温降过程影响较小,节流孔内温度分布与绝热分输过程一致。

(3)在绝热条件下,耦合应力中热应力占据主导地位。应力最大点位于阀笼节流孔处,最大应力为180 MPa,阀套处最大应力为126 MPa。在耦合应力作用下内压应力和热应力部分抵消,结构耦合应力值小于热应力与内压应力代数之和。

(4)在加热条件下,耦合应力中内压应力占据主导地位。进口管段到阀座拐角处过渡不够圆滑,产生较大应力集中,最大应力为170 MPa,阀笼处最大应力为106 MPa,阀套处最大应力为73 MPa。

(5)在加热条件下阀笼、阀套处的耦合应力比绝热条件下明显减小,阀笼、阀套接触表面密封材料易破损造成天然气泄漏,加热可降低阀笼、阀套处应力,延长阀套使用寿命和RMG530减压阀可靠运营年限。

| [1] | 张洪才,何波.有限元分析——ANSYS 13.0从入门到实战[M].北京:机械工业出版社,2010:21-23. |

| [2] | 彭震中,丁祝顺,王璋奇,等.汽机调节阀阀体三维瞬态温度场及应力场分析[J].热能动力工程,2002,17(1):80-83. |

| [3] | 于碧涌.燃气调压器数值模拟与试验研究[D].哈尔滨:哈尔滨工业大学,2007. |

| [4] | 张洪才,孙长青.ANSYS 14.0/FLOTRAN理论解析与工程应用实例[M].北京:机械工业出版社,2013:33-35. |

| [5] | 余晓明,茅忠明,孔彪龙.减压阀性能试验与内部流场数值计算[J].上海理工大学学报,2009,31(2):183-189. |

| [6] | 庞可,潘诚.汽轮机速关阀不同开度下的流动特性数值研究[J].节能技术,2011,29(4):301-305. |

| [7] | 张健,黄晨光.三维瞬态方形管流的热流固耦合数值模拟[J].工程力学,2010,27(6):232-239. |

| [8] | 吕振华,姜利泉.基于液-固耦合有限元分析方法的气-液型减振器补偿阀性能研究[J].工程力学,2006,23(11):163-169. |

| [9] | 刘鹏飞,郑津洋,孙国有.内压和振动载荷联合作用下埋地管线疲劳寿命评估[J].机械强度,2010,32(1):125-129. |

| [10] | 李秀峰,陈宗华.低温阀门闸板应力场的数值计算及分析[J].化工机械,2005,32(1):27-31. |

| [11] | 聂文科,冀贵,龚彭.阀控偶合器主阀的阀口流场分析及结构改进[J].煤矿机电,2010(6):8-10. |

| [12] | 吴政.减压阀流量压力特性的分析与探讨[J].阀门,2002(2):17-18. |

| [13] | 王晓玲,周莎莎,郎建,等.旋流沉砂池除砂废水流场与结构参数优化模拟[J].工程力学,2012,29(6):300-307. |

| [14] | Yapici H,Albayrak B.Numerical solutions of conjugate heat transfer and thermal stresses in a circular pipe externally heated with non-uniform heat flux[J].Energy Conversion and Management,2004,45(6):927-937. |

| [15] | Luna N,Mendez F,Trevino C.Conjugated heat transfer in circular ducts with a power-law laminar convection fluid flow[J].International Journal of Heat Mass Transfer,2002,45(3):655-666. |