2. 长庆油田第五采油厂;

3. 长庆油田分公司质量管理与节能处;

4. 西安正森机械设备有限公司

2. No. 5 Oil Production Plant, Changqing Oilfield Company;

3. Quality Management and Conservation Division, Changqing Oilfield Company;

4. Xi'an Zhengsen Machinery Co., Ltd

0 引言

长庆油田采油和集输设备中的结垢问题比较严重,以加热炉换热盘管的钡、锶型结垢(Ba(Sr)SO4)最为突出。由于以钡、锶为主的结垢不易清洗,一些换热盘管3~4个月就因结垢堵死而报废,这不但增加了运行成本,而且影响生产。目前工程上多采用电磁脉冲、高频射频、超声波、加酸和阻垢剂等技术阻垢,但对采油和集输设备的阻垢效果并不明显,亟需探索应用于采油集输管线和换热盘管的新型有效阻垢技术。

笔者通过分析结垢机理,从结垢根源及影响因素入手,提出了集防锈、防腐和阻垢于一体的复合阻垢涂层多层体系。以换热盘管为对象,设计阻垢涂层试验,探索新型阻垢涂层技术的实际效果,并根据实际效果进一步改进涂料配方,完善施工工艺,最终获得性能优良的阻垢涂层技术和完善的工艺体系。试验结果表明,新型阻垢涂层可以使换热盘管的结垢速率降低85%~90%、设备寿命延长7倍。

1 阻垢涂层技术分析 1.1 结垢机理根据Kern和Seaton结垢模型[1]可知,垢层的沉积与剥离同时进行,当垢层的沉积速度高于剥离速度时,结垢产生。垢层的附着又与换热管壁的表面微观状态紧密相关,裸露的碳钢基材经介质的腐蚀而粗化,粗化的表面给垢盐晶体提供了良好的附着面。根据上述结垢机理,阻垢涂层必须具备以下特点:①良好的防腐性能,阻止腐蚀的进行;②较低的表面能,在流体剪切力的作用下使垢层的剥离速度大于垢层的沉积速度;③阻垢能力的长效性,在恶劣的工况下寿命达到3 a以上。

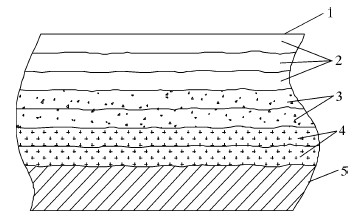

1.2 阻垢涂层体系设计根据以上分析,初步设计阻垢涂层体系为7层结构(见图1),第1、第2层为防锈底漆,第3、第4层为防腐屏蔽层;第5、第6、第7层为功能阻垢层,添加化学阻垢剂。固化完全的阻垢涂层体系具有良好的耐温、耐油和耐化学品腐蚀性能,表层具有分子级的光滑度,水接触角达到110°,防腐的同时提高了介质在换热管表面的滚动速度和使用前期的斥水性和防垢盐粘着性。由于涂层在介质的腐蚀和冲刷下表面良好状态的长效性难以保持,所以在第5、第6道涂层中加入高效阻垢剂,当最外侧涂层老化或遭到破坏后阻垢剂缓慢水解,使涂层在表面质量下降的中后期通过释放阻垢剂使表层局部小环境介质的垢盐溶解度增加,从而继续发挥阻垢功效。阻垢涂层体系初步设计寿命为3~4 a,可延长盘管寿命7倍左右。

|

| 图 1 正森-128阻垢涂层体系示意图 Fig.1 Schematic of Zhengsen-128 anti-scale coating system 1-涂层表面;2-阻垢层;3-防腐屏蔽层;4-防锈层;5-换热管管壁。 |

第1~第4道涂层以环氧树脂为基料,由功能添加剂和金属颜料配制而成,主要起防腐作用,总厚度(70±10)μm。防腐层可屏蔽掉大部分腐蚀介质,对于通过毛细管渗透到涂层内的腐蚀物由防锈层中的络合剂络合成稳定的络合物,避免腐蚀产生的管壁粗化易粘现象。

1.3.2 阻垢涂层5和6是以有机硅树脂为基料的阻垢剂添加层,总厚度(50±10)μm。根据结垢类型加入缓释型高效阻垢剂[2],当最外层涂层(第7层)腐蚀、老化后阻垢层中的阻垢剂直接与介质接触,随温度的变化缓慢释放,提高涂层寿命中、后期管壁局部小环境介质对垢盐的溶解度。

1.3.3 光滑、疏水阻垢涂层体系最外层(第7层)为改性有机硅低表面能层,单层厚度为10 μm左右,表面具有很小的粗糙度,水接触角达到110°,大大加快了涂层表面介质的滚动速度,垢盐晶体和污物在油流的剪切力下极难附着[3]。

从以上分析可以看出,该新型阻垢涂层体系集屏蔽防腐、化学阻垢和物理阻垢于一体,从结垢的根源、扩展路径及影响因素等多方面切入,进行阻垢并达到长效阻垢的目的。

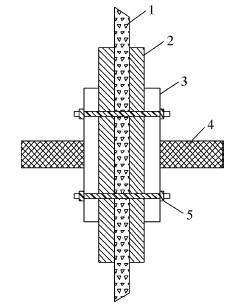

1.4 阻垢涂层施工工艺专用挤涂器如图2所示。参考管道内挤涂工艺和设备,设计了加热炉盘管的阻垢涂层施工工艺和专用涂装工具[4]。在盘管内壁彻底除锈并打出40 μm左右锚纹深度的基础上,倾斜10°,用齿轮泵将涂料注入盘管,注入量为盘管容积的35%,再从盘管管口放入挤涂器,通入0.8 MPa压缩空气推动挤涂器,挤涂器推动阻垢涂料顺管子方向前进。挤涂器采用耐油橡胶和高弹性钢丝,有效解决了盘管弯曲半径小的问题。

|

| 图 2 盘管内壁挤涂器结构示意图 Fig.2 Structural schematic of coater for inner pipe wall 1-软耐油橡胶片;2-硬耐油橡胶衬板;3-钢制顶板;4-高弹性钢丝;5-固定螺栓。 |

为了验证上述施工工艺和阻垢涂层技术的阻垢性能,2011年3月13日,选择在长庆油田采油四厂艾家湾作业区田-1129加热炉、采油八厂樊学作业区学9增1#和2#、学一联合站1#共4台加热炉盘管上做正森-128阻垢防腐涂层试验。阻垢涂层使用情况见表1。

| 安装位置 | 结垢、腐蚀类型 | 涂装前更换周期/月 | 涂装工艺 | 使用时间/月 |

| 采油四厂艾家湾作业区田-1129井 | 腐蚀+Ca/Mg结垢 | 10 | 整体淋涂+管内挤涂 | 50 |

| 采油八厂樊学作业区学9增1# | Ba/Sr垢(90%以上) | 4~5 | 整体淋涂+管内挤涂 | 13 |

| 采油八厂樊学作业区学9增2# | Ba/Sr垢(90%以上) | 4~5 | 整体淋涂+管内挤涂 | 13 |

| 樊学作业区学一联合站1# | 腐蚀+Br/Sr结垢 | 18~20 | 分段涂装+组焊后补涂焊缝 | 23 |

田-1129加热炉盘管采用先预制、再整体涂装的工艺,学一联合站1#炉采用分段涂装+焊接后焊缝补涂的工艺,2台设备的材质相同、介质相似。从表1可以看出,以腐蚀为主的学一联合站加热炉和采油四厂田-1129加热炉使用寿命差别比较大;田-1129自2011年使用至今,初步证明正确的施工工艺+正森-128阻垢防腐涂层在腐蚀+结垢的环境中使用效果良好,同时也说明分段施工工艺无法保证阻垢涂层的质量。

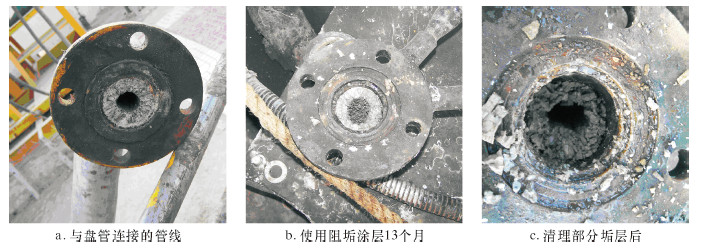

2.2 阻垢涂层配方改进以Ba/Sr垢为主要结垢类型的樊学作业区1#、2#加热炉经阻垢防腐涂层涂装后寿命达到13个月,虽然延长了2~3倍,但并未达到7倍左右的设计寿命。13个月后打开检查,结垢情况见图3。

|

| 图 3 结垢情况 Fig.3 Scaling situation |

从图3a可以看出,无涂层管子的垢层与管壁结合非常牢固,且无明显分界。图3b中有阻垢涂层的盘管垢层与管壁的阻垢涂层有明显的分界,且与阻垢涂层的结合不牢固,可轻易剥离;图3c是剥离垢层后的照片,可看到相对光洁的阻垢涂层。

把涂有阻垢涂层的盘管直管段去掉结垢,剖切开放在显微镜下观察,可见涂层表面呈多孔状。放入90 ℃的蒸馏水中加热10 h后,蒸馏水中仅有微量(0.02 mg/L)阻垢剂成分。根据功能性阻垢涂料的水中行为[2]判断阻垢剂成分已基本释放完毕,失去化学阻垢作用。

结合运行参数分析发现,由于来液量不稳定,加热炉经常停泵,而停泵前加热炉中储存的余热继续对盘管中的含水原油加热,使原油温度与热水温度平衡,最高时达到近70 ℃。而涂层中的阻垢剂在高温下释放速度加快,这不但缩短了涂层的有效阻垢寿命,而且快速释放过程中涂层表面形成密集的针孔,增大了涂层的粗糙度,使垢盐容易附着,同时高温静止使含水原油中的某些垢盐更容易结晶析出、沉积。

基于以上原因,重新筛选出只在特定温度(60 ℃以上)下释放的阻垢剂。这种阻垢剂随涂层固化后包附于涂层中,涂层完好且低于60 ℃时非常稳定,高于60 ℃时开始释放,以期达到避免低温下阻垢剂的无效释放,延长阻垢剂的释放时间和阻垢涂层的有效寿命的目的。

2.3 改进配方后试验采用改进配方后的阻垢涂层技术,对4台加热炉盘管进行涂装试验。这4台设备的结垢类型都为钡锶垢,结垢更换周期为3~7个月,全部采用整体浸涂+管内挤涂的施工工艺。

2012年8月~2013年8月,先后3次拆开设备检查涂层情况。检查发现,未涂装阻垢涂层的立管(与盘管对接)使用2个月后结了10 mm左右的垢层,而涂有正森-128阻垢涂层盘管1 a后仍然没有结垢现象。

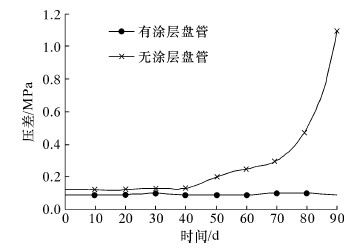

为了进一步验证阻垢涂层对管道深处的阻垢效果,同时对这4台加热炉的压差(进口压力与出口压力之差)进行监测,涂装阻垢涂层前、后盘管压差变化明显(见图4)。

|

| 图 4 阻垢涂层涂装前、后压差变化 Fig.4 Differential pressure before and after coating the anti-scale coating |

从图4可以看到,涂装有阻垢涂层的盘管压差几乎呈1条水平直线,3个月内压差变化范围在0.2 MPa之内,说明盘管内壁没有结垢;正森-128阻垢涂层盘管自投用开始压差即小于无涂层盘管,这说明正森-128防腐阻垢涂层较小的表面能起到了减阻作用。

截至2015年5月,上述4台涂有正森-128阻垢涂层的盘管全部运行正常,最长寿命已达无涂层盘管寿命的8倍以上,证明改进配方后的阻垢涂层取得了长效阻垢的效果。

2013—2014年,在配方改进后的阻垢涂层初步获得良好应用效果的情况下,继续完善施工工艺并扩大试验的区块、层位和范围,试验对象扩展到43台加热炉盘管,以验证阻垢涂层技术的可靠性和广泛适应性。截至2015年5月8日,所涂装的43台加热炉全部运行正常,没有出现结垢现象,证明阻垢涂层技术在采油和集输管道阻垢方面具有可靠性和广泛适应性。

2.4 经济效益分析正森-128防腐阻垢涂层设计阻垢率为85%~90%,设计寿命为普通易结垢盘管寿命的7倍,根据长庆油田4年来43台涂有阻垢涂层盘管实际使用结果可知,最长寿命已超过普通盘管的8倍,大部分都达到了5倍以上。以姬20增加热炉盘管为例做经济效益分析。

姬20增加热炉盘管未涂阻垢涂层前的寿命为6~7个月,涂装阻垢涂层后已使用33个月,33÷7≈4.71,即未涂阻垢涂层前33个月内因结垢需要更换盘管4.71套。每套盘管制作及安装费合计2万元,33个月内更换盘管费用为4.71×2万元=9.42万元,而涂装阻垢涂层成本为0.95万元,33个月内可节约费用=9.42万元-(2+0.95)万元=6.47万元,收益/投资=6.47÷0.95×100%=681%,而结垢较严重的姬36增(结垢更换周期3~4个月)加热炉盘管使用33个月后收益/投资达到1 373%,经济效益更加显著。

3 结论(1)通过分析结垢产生机理,提出了集防锈、防腐和阻垢于一体的新型阻垢涂层技术及涂层施工工艺。

(2)以换热盘管为对象,通过试验研究,最终获得性能优良的阻垢涂层技术和完善的施工工艺。

(3)应用结果表明,阻垢涂层新技术可降低易结垢换热盘管的结垢速率85%~90%,延长换热盘管使用寿命7倍以上,具有显著的经济效益和广阔的应用前景。

| [1] | 吴双应.污垢对换热器传热性能的影响[J].石油化工设备,2000,29(1):10-12. |

| [2] | 于景范.功能阻垢涂料的水中行为[J].工业水处理,1991,11(6):13-16. |

| [3] | 周鸿飞.船舶防污涂料及其减阻效应评价研究[D].大连:大连海事大学,2013. |

| [4] | 王力.管道防腐内挤涂施工[J].石油建设工程,1989(3):45-46. |