0 引言

管壳式换热器广泛应用于炼油、化工和电力等行业,在同等生产负荷下,不同工业企业选用的换热器几何尺寸和换热面积不尽相同,其结果表现为:有的换热器换热面积大、体积大、换热效果不好;有的换热器换热面积小、体积小、换热效果反而好。设计换热面积适中、制造费用低和节能效果好的管壳式换热器是企业节能减排的客观需求。管壳式换热器作为最普遍的换热器类型,其强化传热途径一直是国内外学者关注的重点。P.G.Vicente等[1]发现波纹管的努赛尔数比光管高出250%。B.K.Soltan等[2]研究了折流板间距对换热面及压降的影响,为确定适宜的折流板间距提出了科学的方法;A.Karno等[3]指出传热系数和压降随着折流板数目增加而增大,随着折流板切率的增大而减小;黄文江[4]认为折流板的缺口高度越大,折流板壳侧的换热系数越小。

通过合理的优化设计,制造出高效的换热器对于降低能源消耗、金属消耗和成本具有十分重要的意义。笔者通过理论分析和数值模拟,研究换热管型式、折流板间距及切率大小对强化传热的影响,从而为换热器的结构参数优化提供了依据。

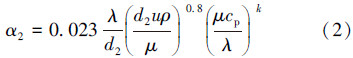

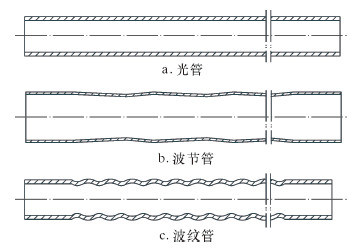

1 管壳式换热器传热效率影响因素理论分析强化传热的任务是提高单位时间内通过传热面传递的热量,提高总传热系数是当前强化传热的主要手段。总传热系数反映了换热过程中遇到的阻力,其值可由下式计算获得[5]:

由公式(1)可知,总传热系数与管、壳程对流传热系数有关,对流传热系数越大,总传热系数越大,换热器效率越高。因此,可以从增大管、壳程对流传热系数入手来提高总传热系数。

对流传热系数与流体的物理性质、流动形式和湍流程度等因素有关。当流体在圆形管内做强制湍流时,管程对流传热系数为[5]:

当流体被加热时,k值取0.4,当流体被冷却时k值取0.3;ρ为流体密度;μ为流体黏度;u为强制对流流速;cp为定压比热容。

当Re=2×103~1×106时,壳程对流传热系数为[5]:

由式(2)和式(3)可以看出,流体的物理性质(如密度、定压比热容、黏度和热导率)影响着对流传热系数的大小。流体的湍流程度也影响对流传热系数的大小,湍流程度越大,流体质点间相互碰撞和混合越充分,层流内层越薄,对流传热系数越大。在工艺流程中,流体的物理性质已经确定,因此可以通过改变流体流动形式和增大流体湍流程度来提高两侧对流传热系数,从而提高总传热系数。管程对流传热系数与布管数、管程数、管径、管内是否有内插扰流物以及是否采用特型管等因素有关。壳程对流传热系数与壳体型式、换热管类型及布局、折流板间距及折流板切率等诸多因素有关。

2 管壳式换热器传热效率影响因素数值模拟分析计算流体动力学(Computational Fluid Dynamics,简称CFD)是通过计算机数值计算和图像显示,对包含有流体流动和热传导等相关物理现象的系统所做的分析[6]。换热器内流体流动及换热过程较为复杂,因此宜采用数值模拟的方法对其内部流动及传热特性进行研究。笔者将应用CFD方法,以单弓形折流板换热器为研究对象,对换热管流动和传热进行二维数值模拟,研究特型管对强化管程传热的影响。此外,对换热器壳程的流动和传热进行三维数值模拟,研究折流板间距以及切口大小对强化壳程传热的影响。

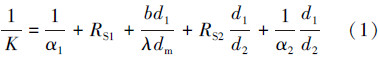

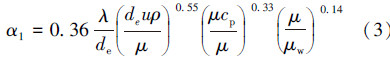

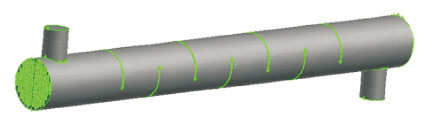

2.1 几何模型 2.1.1 管程模拟几何模型为探讨特型管对强化传热的影响,采用光管、波纹管和波节管3种换热管型式进行对比。3种换热管的几何模型如图1所示。

|

| 图 1 特型管几何模型 Fig.1 Geometric model of special-shaped tube |

假定换热管为光管,忽略定距管、拉杆和防冲挡板等结构,可将换热器简化为如图2所示的几何模型。

|

| 图 2 壳程模拟几何模型 Fig.2 Geometric model of shell side |

换热器几何参数及计算工况如下。壳体内径400 mm,换热管长4 000 mm,换热管管径25 mm,布管方式为正三角形排列,换热管间距32 mm,折流板厚度6 mm,壳程流体为CO2、NH3和H2O混合气,进口温度452 K,介质密度4.56 kg/m3,介质比热容1 764 J/( kg·K),管程流体为工业循环水,管程温度298 K。

几何模型采用单弓形折流板。在相同折流板切率的情况下改变折流板间距,间距分别为200、400和600 mm;在相同折流板间距的情况下改变折流板切率,切率分别为25%、30%、35%和40%;得到不同条件下壳程流体的温度场、压力场和速度场。通过将几种情况下数值模拟的结果进行对比分析,可进一步探究折流板间距与切率对壳程流体流动情况和换热效果的影响。

2.2 计算方法模拟壳程流体流动时,使用Fluent中的3D求解器,选择压力基隐式求解法,设置湍流模型为标准的κ-ε方程模型,采用Simple算法实现压力和速度的耦合;动量和能量方程采用二阶迎风格式。壳程流体选择速度进口,进口速度为16.8 m/s,温度为452 K,换热管壁设为恒温,温度为298 K,湍流定义方法选择湍流强度和水力直径法。出口端则选用自由出口。模拟管程流体流动时,选择2D求解器,管程流体进口速度为1.5 m/s,温度为280 K,换热管壁设为恒温,温度为298 K。

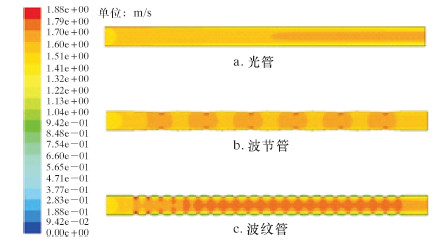

3 结果分析与讨论 3.1 换热管型式对强化管程传热的影响用Fluent对管程进行二维模拟,得到光管、波节管和波纹管内流体的速度云图与压力云图,分别如图3与图4所示。由图可知,采用特型管可以增强管内流体湍流程度,提高换热效果,但由于流速的增大,压降也随之增大,其中光管的压降最小,波节管其次,波纹管压降最大,分别为0.27、0.29和0.81 kPa。

|

| 图 3 速度对比图 Fig.3 Comparison of velocity |

|

| 图 4 压力对比图 Fig.4 Comparison of pressure |

采用波纹管和波节管,其纵向截面呈周期性变化,促使管内流体流速和流向不断变化,增强了管内流体的扰动,使流体在雷诺数较小的情况下也能快速达到湍流状态,流体质点的充分混合减薄甚至破坏了层流内层,使对流传热系数大大增加。此外,较高的湍流程度和不断变化的流向不仅能够冲刷管壁上已经形成的热阻,还能够抑制其进一步生成和生长。波纹管和波节管还具有较强的热补偿能力,可以有效减小热应力,与壳程的膨胀节有相似的功效。

3.2 折流板结构参数对强化壳程传热的影响折流板可以使壳程流体在换热器内被迫做横向运动,冲刷换热管,提高湍流程度,增大壳程对流传热系数。折流板的2个重要参数为间距和切率,它们的大小会对各个流路产生影响,从而影响换热效果。

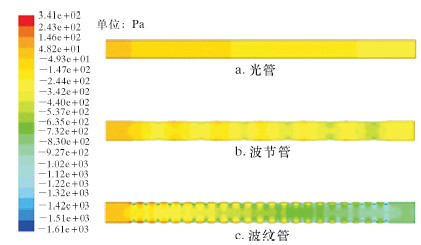

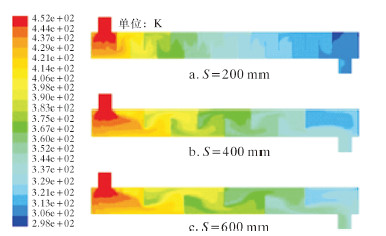

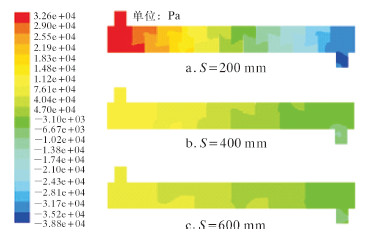

3.2.1 折流板间距对强化传热的影响为了直观地研究折流板间距对强化传热的影响,设计了一个换热器模型,只改变折流板间距的大小,观察壳程对流传热系数与壳程压降的变化情况。图5和图6分别为不同折流板间距的换热器温度与压力云图,其中折流板间距S分别为200、400和600 mm。由图可知,当折流板间距较小时,流体流动速度大,湍流程度高,壳程对流传热系数高,但同时大的流速也对应大的压力降。随着折流板间距的增大,换热器换热效果下降但压降明显减小,折流板间距为600 mm的换热器壳程压降比间距为400 mm的换热器减小了26%,比间距为200 mm的换热器减小了70%。

|

| 图 5 不同折流板间距的换热器温度云图 Fig.5 Temperature distribution of heat exchanger under different baffle plate spacing |

|

| 图 6 不同折流板间距的换热器压力云图 Fig.6 Pressure distribution of heat exchanger under different baffle plate spacing |

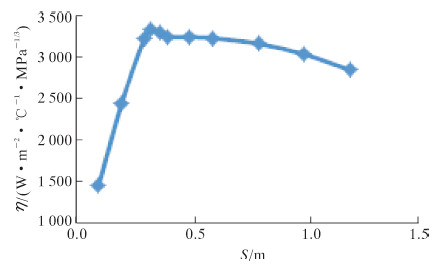

当换热器折流板间距变化时,换热器壳程对流传热系数和压降变化如图7所示。随着折流板间距的增大,流体流动速度减小,湍流程度降低,不能保证流体垂直流过管束,壳程对流传热系数逐渐减小;压降也随折流板间距增大而减小,且减小幅度逐渐趋于缓和。

|

| 图 7 壳程对流传热系数与压降随折流板间距变化曲线 Fig.7 The effect of baffle plate spacing on shell side convective heat transfer coefficient and pressure drop |

实际生产中,人们希望用尽可能小的压降来获得尽可能多的换热量,因此为了更准确地反映强化传热的性能,可以使用传热系数与压降的 1/3 次方之比η作为评价指标,η值越大,则换热器越高效。这样既考虑了换热效果的提升,又考虑了压降对功耗的影响。评价指标计算式为:

|

| 图 8 评价指标随折流板间距变化曲线 Fig.8 The effect of baffle plate spacing on evaluation index |

由图8可知,随着折流板间距的增大,η先增大后减小,这是因为初始间距较小时,压降过大,较高的传热系数不足以抵消较大压降对换热效果造成的不良影响,故η的初始值较小;随着折流板间距的增大,压降大幅度减小,η相应增大;当折流板间距继续增大时,壳程压降变化幅度很小,而壳程对流传热系数下降明显,η开始有减小的趋势。当折流板间距为330 mm时,η达到最大值3 310.62 W/(m2·℃·MPa13),即此时换热器可以用相对较小的压降获得较好的换热效果。

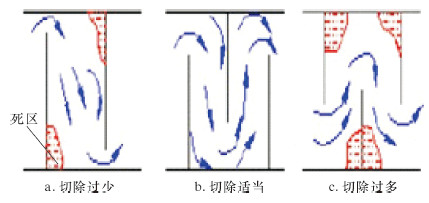

3.2.2 折流板切率对强化传热的影响《管壳式换热器》(GB151—1999)中规定,单弓形折流板缺口弦高宜取0.20~0.45倍的圆筒内直径,但未给出量化的选取方法。一些学者认为折流板切率越小,壳侧流体越接近于垂直冲刷管束,因此壳程对流传热系数越高。还有一些学者认为随着折流板切率增大,流体流过折流板缺口时流速减小,导致低流速的滞留区扩大,从而降低了管束的传热性能。笔者认为这种说法比较片面,只考虑了切率过大对换热效果造成的损失,对于切率过小的情况未加以探究。如图9所示,弓形缺口太大或者太小都会产生死区[5],使热量在此聚集而不能及时传递到下游,削弱了换热器换热效果。

|

| 图 9 折流板切率对壳程流动的影响图 Fig.9 The effect of baffle plate cut rate on the the shell side flow |

为了直观地研究折流板切率大小对强化传热的影响,采用HTFS软件设计一个换热器模型,保持换热器其他结构参数不变,对比不同切率下壳程传热的效果。

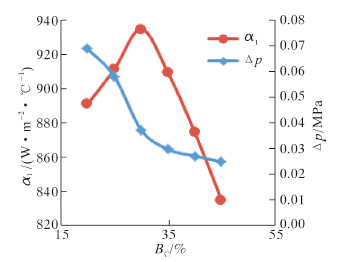

由计算数据可得,当切率BC较小时,折流窗口流速远大于管束错流流速,流速分布不均匀会对换热器传热产生不利的影响[7, 8, 9, 10, 11],此时壳程传热系数较小,如图10所示。

|

| 图 10 壳程对流传热系数与压降随折流板切率的变化图 Fig.10 The effect of baffle plate cut rate on shell side convective heat transfer coefficient and pressure drop |

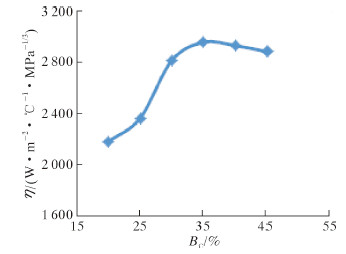

由图10可知,随着切率的增大,管束错流流速与折流窗口流速逐渐接近,当切率为30%时,两者近似相等,此时壳程流体流速分布均匀,流体质点充分混合,壳程对流传热系数达到最大值,换热效果最佳。切率继续增大,折流窗口流速逐渐减小,与管束错流流速的差值逐渐变大,流动方式偏离错流,产生传热死区,导致壳程对流传热系数减小。评价指标η随折流板切率的变化如图11所示。并不是切率越小壳程对流传热系数越高,在进行高效换热器设计时,应选择恰当的切率,使壳程流体流速分布均匀。该结论与文献[12]中的表述相符合,η随折流板切率的变化同样是先增大后减小,在折流板切率为35%时,η达到最大值2942.22 W/(m2·℃·MPa13),即此时换热器可以用相对较小的压降获得较好的换热效果。

|

| 图 11 评价指标随折流板切率的变化图 Fig.11 The effect of baffle plate cut rate on the evaluation index |

某公司氮氢气体压缩机一级出口冷却器管程介质为工业循环水,壳程介质为半水煤气;壳程气体质量流量为9 215 kg/h,进口温度为165 ℃,操作压力为0.35 MPa,经冷却后出口温度需低于35 ℃。工业循环水系统为半封闭,杂质含量高;半水煤气夹带灰尘和焦油等杂质,易堵塞冷却器,冷却器运行周期常不到7 d,气体冷却后温度就会高于45 ℃而不得不清洗检修。现场调查得知,该公司为延长设备运行周期,换热面积已经从最初设计的230 m2增大到248 m2,且现场安装空间有限,不能再增大换热面积。根据笔者提供的方法对换热器进行优化设计,优化设计前、后换热器的结构尺寸如表1所示。选用波纹管代替光管,折流板间距调整为500 mm,折流板切率调整为30%,此时换热器换热效果最佳,换热面积优化为195 m2,同等的热负荷下,换热面积减小了21.37%,不仅降低了金属消耗和设备制造成本,而且减少了工业循环水的用量。

| 项目 | 优化前 | 优化后 |

| 壳体内径/mm | 1 100 | 1 100 |

| 换热管长/mm | 3 000 | 2 000 |

| 换热管外径/mm | 19 | 19 |

| 换热管间距/mm | 25 | 25 |

| 换热管数/根 | 1 446 | 1 529 |

| 折流板间距/mm | 600 | 500 |

| 折流板数/块 | 3 | 3 |

| 折流板切率/% | 35 | 30 |

用Fluent软件对管壳式换热器的管程和壳程流场进行了数值模拟,用HTFS软件进行换热器设计计算,分别研究了换热管型式、折流板间距和切口大小对管、壳程压降和对流传热系数的影响,得出以下结论。

(1)采用特型管(如波节管和波纹管等)代替光管,可以增强管内流体扰动,提高湍流程度,增大管程对流传热系数,但同时也增大了压降。

(2)折流板间距越大,壳程对流传热系数越小,压降也越小,当折流板间距为330 mm时,传热系数与压降的 1/3 次方之比η取得最大值3 310.62 W/(m2·℃·MPa13),换热器最高效,此时换热器在较小的压降下可以获得较大的对流传热系数。

(3)折流板切率越大,压降越小,当管束错流流速与折流窗口流速相等时,壳程对流传热系数最大。当η达到最大值2 942.22 W/(m2·℃·MPa13)时,折流板切率35%为最优值,换热器效率最高。

(4)采用某特定换热管,利用Fluent仿真模拟和HTFS数值计算相结合的方法优化折流板的间距和切率,可以设计出压降小且对流传热系数大的换热器。

(5)采用Fluent仿真模拟和HTFS数值计算相结合的方法对工程中某氮氢气体压缩机一级出口冷却器进行优化设计,优化结果表明,同等热负荷条件下换热面积减小了21.37%。

| [1] | Vicente P G,Garc A,Viedma A.Experimental investigation on heat transfer and frictional characteristics of spirally corrugated tubes in turbulent flow at different Prandtl numbers[J].International Journal of Heat and Mass Transfer,2004,47(4):671-681. |

| [2] | Soltan B K,Saffar-Avval M,Damangir E.Minimizing capital and operating costs of shell and tube condensers using optimum baffle spacing[J].Applied Thermal Engineering,2004,24(17/18):2801-2810. |

| [3] | Karno A,Ajib S.Effects of baffle cut and number of baffles on pressure drop and heat transfer in shell-and-tube heat exchangers numerical simulation[J].International Journal of Heat Exchangers,2006,7(2):299-322. |

| [4] | 黄文江.弓形折流板换热器中折流板对换热器性能的影响[J].工程热物理学报,2007,28(6):1022-1024. |

| [5] | 杨祖荣.化工原理[M].2版.北京:化学工业出版社,2009:158. |

| [6] | 王福军.计算流体动力学分析CFD软件原理与应用[M].北京:清华大学出版社,2004:1-2. |

| [7] | 刘敏珊,叶婷,董其伍.漏流对折流板换热器影响的数值模拟[J].石油机械,2009,37(4):27-30. |

| [8] | 刘敏珊,文顺清,董其伍,等.换热器板管间隙对流动与传热的影响研究[J].石油机械,2009,37(2):19-21. |

| [9] | 董其伍,谢建,刘敏珊,等.管壳式换热器模拟中壁面函数选择分析[J].石油机械,2009,37(2):41-44. |

| [10] | 邓先和,王杨君,黄德斌,等.来流不均匀分布对换热器传热的影响[J].华南理工大学学报:自然科学版,2004,32(2):1-3. |

| [11] | 周森泉,过增元,胡桅林,等.来流温度速度不均匀时换热器效能的分析[J].工程热物理学报,1994,15(4):403-407. |

| [12] | GB 151-1999管壳式换热器[S].1999. |