2. 华北油田公司第二采油厂

2. No. 2 Oil Production Plant, Huabei Oilfield Company, CNPC

0 引言

修井作业是油气田开发过程中保持油气水井安全正常生产的重要工作。目前,我国小修作业主要由修井机和人工操作完成,起下管柱时至少需要4人协同作业,其中1人操车,2人站井口操作,剩余1人(场地工)拉送油管,要求各岗位人员必须精力集中、相互配合默契。由于修井作业常年在野外进行,起下管柱动作多而频繁、重复单调,作业工人很容易疲劳,而且面临着磕碰夹挤、高空落物以及带出的井液喷洒井场等多种危险与危害[1]。针对上述问题,在施工、井控安全及不降低工作效率的前提下,为最大限度地减轻工人劳动强度、改善工作条件,研制了小修作业远程控制起下管柱装置[2, 3, 4]。

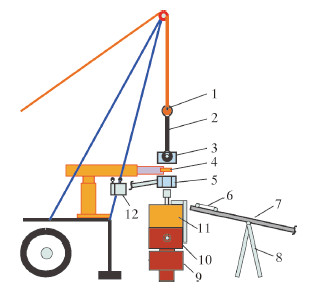

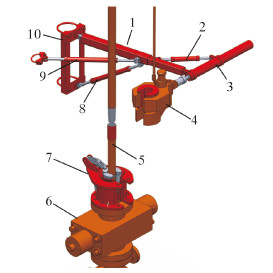

1 技术方案仔细观察分析修井机起下管柱的运动轨迹就会发现,起油管时井中的油管从被吊卡吊起到放置在滑道上,或下油管时从滑道上吊起油管移动到井口上方处于垂直状态,油管的运动轨迹始终在2条线之间重复转换,即油管在滑道上的移动轨迹为直线,大钩在井口上方的运动轨迹为垂线,2条线的交汇点在井口。根据这一特点,笔者模拟人工操作过程,设计了一种自动定位扶正机械手。该机械手能够在机械臂的推拉下前后移动,最大伸长超过井口1.2 m。在修井机司机的远程控制下,机械手抓住并推拉油管实现其运动轨迹从“垂线到直线”或从“直线到垂线”之间的转换,从而取代了井口人工直接操作,实现了井口无人作业。这种新型起下管柱装置由管柱悬吊扶正系统、油管上卸扣系统、油管输送系统和电控液压驱动系统等4个模块组成(见图1),每个模块完成一系列规定动作,操作指令集中到修井机的控制台上,由司机远程控制各模块相互配合完成油管的抓放、悬持、锁定、扶正、对中、上卸扣和起下。

|

| 图 1 新型修井作业起下油管工艺流程示意图 Fig.1 Tubing running process during workover operation with the new device 1—大钩;2—吊环;3—吊卡;4—扶正机械手;5—液压钳;6—小滑车;7—油管滑道;8—滑道举升机;9—井口;10—防喷器;11—气动卡盘;12—操作盘。 |

管柱悬吊扶正系统由液控吊卡、油管卡盘和自动定位扶正机械手组成,完成油管的抓放、锁定、悬持、推送、扶正及对中等功能。

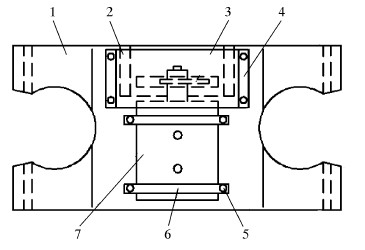

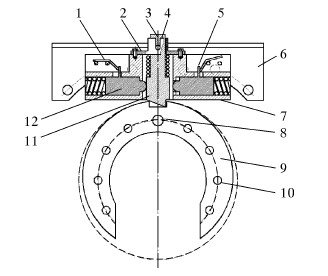

2.1.1 液控吊卡吊卡是修井作业时用来悬吊和起下管柱的重要工具,其性能直接影响到修井作业的安全性、工作效率和作业成本。为实现吊卡的远程控制,选择常规月牙形(即闭锁环式)吊卡进行液控改造[5],即在吊卡上增加了一个液动摆线马达,在马达输出轴上装有一只扇形齿轮,闭锁环外侧凸面亦有同样的齿形,马达转动时驱动闭锁环转动,完成吊卡的打开或关闭(见图2)。为保证吊卡开关灵活而且到位,在扇形齿轮上设有限位装置,确保闭锁环开关到位、起下管柱安全可靠。此外,操作液控吊卡的推拉手柄设有保险机构,可防止吊卡被意外打开。

|

| 图 2 液控吊卡结构图 Fig.2 Structural schematic of hydraulic elevator 1-吊卡本体;2-闭锁环;3-扇形齿轮;4-防护罩;5-固定螺栓;6-固定拉筋;7-摆线马达。 |

吊卡吊耳上悬挂单臂吊环,以便机械手推送吊环带动吊卡移动。起油管时吊卡月牙形凹槽朝向修井机,操车司机可以直接观察到吊卡闭锁环的关闭状态。

2.1.2 油管卡盘油管动力卡盘分为气动和液动2种,其功能都是在关闭时把提起的管柱本体牢牢卡住,但不损伤油管。为确保管柱锁定可靠和操作安全,本装置选配了900 kN气动卡盘。

上述液控吊卡与固定在井口上面的气动卡盘配合工作,实现了“一吊一卡”作业工艺,省去了井口工人反复搬抬吊卡和摘挂吊环等一系列动作,从而减轻了工人的劳动强度,为实现井口作业无人化、自动化奠定了基础。

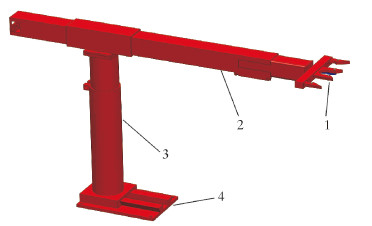

2.1.3 自动定位扶正机械手为了将起出的油管外螺纹端快速准确推送到油管滑道小滑车上,或把待下井的油管从滑道上抓起后与井中悬挂的管柱中心准确对中,设计了如图3所示的液控三维调整自动定位扶正机械手[6]。它主要由机械臂及其自动定位装置、机械手、支架和基座组成。机械手主要由主体、固定爪、活动爪和锁紧弹簧等组成(见图4),其功能是推送吊环和抓放、扶正油管。机械臂主要由主体、液压油缸和自动定位对中控制装置组成。起油管时,机械臂伸出,推动机械手抓住卸扣油管,一直把油管推送到小滑车上;下油管时,机械手先推动吊环带动吊卡从滑道上抓住油管接箍一端,大钩将油管提起后,油管外螺纹端带动小滑车在滑道上向井口方向滑行,当要到达滑道的井口一端时,伸出的机械手抓住油管,然后机械臂回缩。当油管外螺纹端与井中悬挂油管接箍中心对齐时,机械手自动停止移动,完成对接和上扣等动作。

|

| 图 3 液控三维调整自动定位扶正机械手 Fig.3 Hydraulic-control three-dimensional adjustment automatic manipulator 1-机械手;2-机械臂;3-支架;4-基座 |

|

| 图 4 机械手结构图 Fig.4 Structural of the jaw 1-机械手主体;2-固定爪;3-锁紧销;4、6-抓紧拉簧;5-活动爪;7-限位销钉;8-轨迹滑动轮。 |

机械臂自动定位装置专为上、下2根油管实现快速准确对中而设计。现场应用中发现,机械手抓住油管在行进过程中,有时操车司机反复进退数次才能完成油管对中,影响了施工效率;另外,施工过程中随着提起管柱的重力变化,井架基础也会随之上下起伏而导致井架天车大钩与井口的对中产生偏差,从而改变了原来设定的油管对中位置。为此,应用位移传感器和PLC技术[7]实现机械手的自动定位。修井机就位后,调整机械手抓住油管的对中位置,PLC记住这一定位。此后不论机械臂如何伸缩,机械手每到该位置时就停下来,确保油管对中。施工中若需要对机械手的对中位置重新调整,PLC会记住新的定位。这样不仅消除了司机心理上怕不易对中的担心,而且大大提高了工作效率。

为了把机械臂固定在修井机尾部,设计了三维调整固定支座。基座部分由燕尾槽轨道底座、燕尾槽滑动板、位移丝杠和减速齿轮等组成,支架部分由支承外筒及内筒、连接法兰和升降油缸等组成,液控部分包括液压马达及双联手动换向阀。通过2个手动换向阀,可对机械臂进行前后、上下位移调整。松开支承外筒与内筒的锁紧螺栓,可实现机械臂左右位移调整。修井机就位后,首先根据井口高低、天车大钩与井口的对中情况进行机械臂三维位移调整,以满足机械手伸缩和起下油管时的对中需要。该支座安装和调整方便,搬家时机械臂回缩,不必拆装。

2.2 油管上卸扣系统该系统由液压钳平移进退就位装置、开口型液压钳及自动对缺口器组成,具有液压钳就位、上卸扣、高低换挡及自动对缺口等功能。

2.2.1 液压钳平移进退就位装置液压钳在修井机井架上的悬吊方式和位置保持不变,为了用远程控制液压钳进退取代井口人工拉送操作,研制了如图5上半部所示的液压钳进退就位装置。工作时,司机通过远控操作盘(1个十字主令开关)控制液压缸伸缩驱动液压钳平移到井口就位,完成上、卸扣后回到原位待命。搬家时,卸下液压钳,将平移进退就位装置折叠在井架一旁固定,不必每次拆装。

|

| 图 5 液压钳平移进退就位装置 Fig.5 The moving and positioning device for the hydraulic tong 1—支撑杆;2—连接缸向花篮螺栓;3—液压缸;4—液压钳;5—油管;6—防喷器;7—油管卡盘;8、9—定位花篮螺栓;10—支座。 |

要实现液压钳远程控制上、卸扣,必须解决液压钳的自动对缺口问题。研制的自动归位控制阀与对位控制盘的组合使用,可使液压钳大齿轮自动复位,从而使得油管向液压钳的钳口进退自如[8]。

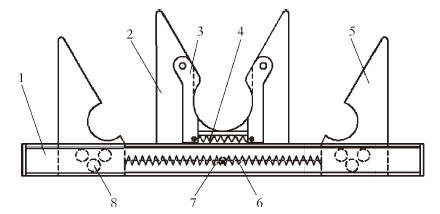

(1)结构。驱动液压钳上卸扣的动力来自液压马达,马达的动力源自修井机的液压油。因此,只要控制了液压油的通与断,也就控制了大齿轮的转与停。根据液压钳的这一特性,设计了如图6所示的自动对缺口器,它主要由自动归位控制阀、对位止动盘、阀支架和增高架等组成。自动归位控制阀安装在液压主钳上部的悬挂吊筒与对位止动盘之间,主要由阀箱体、定位座、启动销和活塞等组成。在阀箱体后部中心有1个向前贯通的启动销腔,两侧各有1个圆柱形活塞及连通活塞腔的进、出油孔,分别与液压钳的来油管和回油管相连。图6下部的开口圆形部分为对位止动盘,其形状与液压主钳制动盘相似,也有相应的螺栓孔和复合旋钮孔,不同之处是在复合旋钮孔的外面开有可容纳启动销顶部锯齿状凸头的凹口。对位止动盘固定在主钳大齿轮鄂板架的上部,能随鄂板架自由转动。

|

| 图 6 自动对缺口器结构示意图 Fig.6 Structural schematic of automatic alignment device 1—常闭行程开关;2—定位座;3—逆动销;4—限位柱;5—撞块;6—自动归位控制阀支架;7—自动归位控制阀箱体;8—复合旋钮孔;9—对位止动盘;10—螺栓孔;11—锯齿状凸头;12—圆柱形活塞。 |

(2)工作原理。自动归位液控阀正中的启动销在弹簧力的作用下伸出腔外,启动销左右有一定的间隙,故启动销可左右摆动(最大行程为6 mm),以推动活塞连通油路,实现泄油。启动销的前端凸头设计成方形锯齿状,正好插进对位止动盘的凹口内。当对位止动盘正转(上扣)时,启动销前端的锯齿状凸头斜面,恰好把启动销向后压缩,对位止动盘正转不受限制,保证了上扣动作的顺利完成。当上满扣时,需要退出液压钳,这时司机可通过控制液压钳马达的油路使大齿轮反转,对位止动盘也随之一起反转,当启动销的凸头卡进凹口时,对位止动盘与启动销直面相卡,推动启动销向一侧移动,自动归位控制阀内的活塞后退,活塞上的泄油孔连通,使液压钳马达的供油系统形成短路,这时大齿轮开口与液压钳开口正好一致(复位位置),被动力切断,液压钳可顺利退出。卸扣时(大齿轮逆时针转动),可把启动销的方向调转180°,即锯齿状凸头的斜面朝相反方向。与上扣程序相反,即可进入卸扣过程。

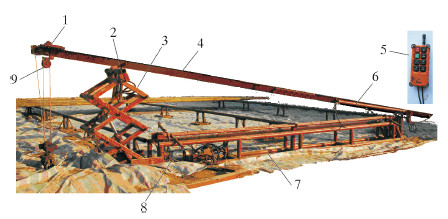

2.3 油管拉送系统油管拉送系统专门为管桥上油管的自动拉送而设计(见图7),由底座、油管滑道、滑道升降机、小滑车、滑道翻转机构、油管拉送机构、小滑车自动回位机构、油管上翻机构和遥控器等组成,完成油管从井口至管桥之间的拉送、上下翻滚就位等功能。其中,油管滑道为一根V形大角铁,上面的小滑车装有4只滚轮,悬挂在V形角铁的外侧,可承载单根油管重力。小滑车上有1个油管锁紧机构,依靠油管外螺纹端的自重夹紧油管,保证油管拉送机构拉着油管离开井口1.5 m左右或把油管推送至井口吊卡的下面。小滑车自动回位机构根据重力弹簧原理设计,由1组定滑轮、动滑轮和钢丝组成,可在无动力条件下借助滑道靠近井口一端升起时的势能,自动将位于滑道末端的小滑车拉到靠近井口一端,为起油管时油管外螺纹端坐入小滑车做好准备。下油管时,小滑车置于油管滑道末端,由油管外螺纹端带到井口,然后沿着升起后倾斜的滑道自由回到滑道末端。滑道升降装置为1台液压油管举升机[9],可将油管滑道举升到吊卡抓放油管的合适位置,或将油管滑道放回到水平位置。滑道翻转由1只液压缸完成,可使V形滑道向左(或向右)翻转45°,保证油管滚落到管桥上。油管上翻机构也由液压驱动,下油管时将管桥上的1根油管翻入V形滑道。油管的上翻、拉送以及滑道的升降、翻滚均由1名场地工人通过遥控器完成,实现了油管的遥控输送。

|

| 图 7 油管输送机 Fig.7 Tubing conveyor 1—小滑车;2—滑道翻转机构;3—滑道升降机;4—油管滑道;5—遥控器底座;6—油管拉送机构;7—底座;8—油管上翻机构;9—小滑车自动回位机构。 |

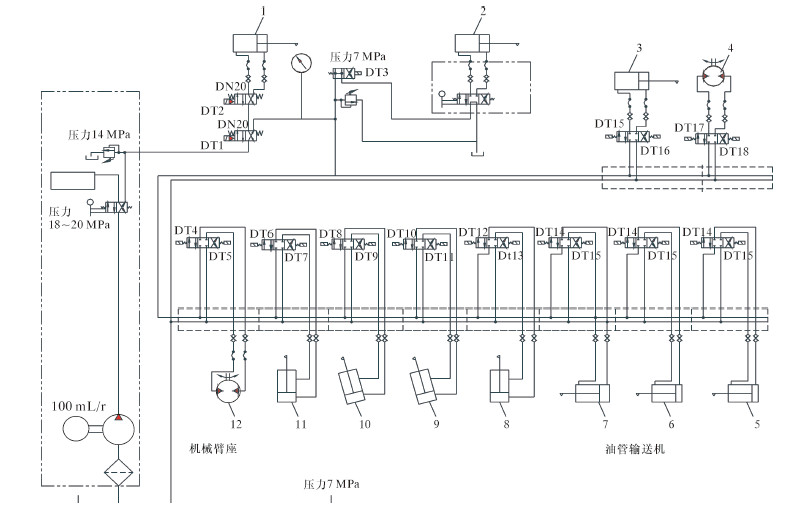

电控液压驱动系统由双联泵、电磁阀控制箱和操作盘等组成,依托修井机上的液压源、电源和气源动力,对油管悬吊系统、上卸扣系统及拉送系统进行远程控制[10],完成规定的动作。电控液压驱动系统工作原理如图8所示。

|

| 图 8 电控液压系统工作原理图 Fig.8 Working principle of electronically controlled hydraulic system 1—液压钳;2—机械臂;3—液压钳进退油缸;4—液动吊卡;5、9—备用油缸;6—油管拉送油缸;7—油管翻转油缸;8—滑道举升油缸;10—锁紧油缸;11—机械臂升降油缸;12—马达。 |

起出油管悬挂器后,便进入正常起管工序。修井机司机操纵天车大钩带动吊环吊卡下行,当吊卡到达井口悬挂管柱第1根油管顶端接箍以下本体位置且油管进入吊卡的月牙内时,操纵吊卡液压马达转动,关闭锁环锁住油管。随即上提管柱,打开油管卡盘。当提起管柱的下一根油管接箍与液压钳背钳头平齐时,停止起管,关闭油管卡盘锁定管柱。这时司机扳动液压钳前进挡手柄,液压钳移向油管,直到油管进入液压钳的钳口内,再扳动液压钳马达反转挡手柄,液压背钳钳头夹紧油管接箍,液压钳主钳开始卸扣。如果高速卸扣扭矩不够,则通过气动换挡手柄将液压钳由高速挡换成低速挡,卸开油管扣。自动对缺口器可保证液压钳钳口处于最大开口状态,使液压钳顺利退离油管并回到原位,等待下一次卸扣操作。接下来,机械臂推动机械手碰到刚卸扣的油管时自动停止,上提油管离开接箍5~15 cm,机械手继续向外推送油管的同时下放油管,使油管外螺纹端坐入油管滑道上的小滑车内。油管依靠自重沿滑道向外滑行,直到油管接箍端接触到油管滑道后,司机操控吊卡马达反转,打开闭锁环释放油管。伸出的机械手回缩,当下一根油管接箍下部管体进到吊卡的月牙内时,迅速关上吊卡闭锁环。与此同时,场地工人按动遥控器,放平滑道,拉出油管,油管翻滚到油管桥架上,然后升起滑道前端。重复上述起管操作,即可起出井内全部油管。

3.2 下油管场地工人按动遥控器将油管从管桥上翻到滑道内,液压缸推送油管接箍端到达井口合适位置,升起滑道前端。机械手推动吊环带动吊卡下行,到达滑道上的油管接箍以下本体位置时,操控吊卡关闭锁环,抓住油管。边吊起油管边收回机械手,油管逐渐向井口移动,当吊起的油管外螺纹端与井口中悬挂管柱内螺纹端中心对齐时,机械手自动停止移动。司机下放油管外螺纹端进入井口悬挂管柱的接箍内螺纹,机械手回到原位,让出空间,操控液压钳移向油管就位,背钳钳头夹紧油管接箍,主钳完成上扣。然后液压钳自动对缺口并退离油管回到原位,等待下一次上扣操作。提起管柱、打开油管卡盘松开管柱并下放,当管柱顶端接箍到达液压钳背钳钳头平齐位置时,停止下放,关闭油管卡盘锁住管柱。然后,机械手推动吊环带动吊卡抓取下一根油管。重复上述下油管操作,即可下入全部油管。

上述起下管柱过程中,修井机司机远程操控起下管柱与场地工遥控拉送油管的一系列动作,既有前后衔接,又有同时独立运行,从而保证了施工速度不但人为可控,而且高效可靠。

4 现场应用效果2013年以来,在华北岔河集油田岔12-64、48-133和48-127井等50余井次的检泵与检管作业中,小修作业远程控制起下管柱装置平均起下油管速度50根/h,最高达到60根/h,经历了寒冬酷暑的考验,施工速度与人工操作水平相当。现场应用结果表明,该装置机械手抓放、扶正油管、液压钳远程上卸扣、自动对缺口、起下管柱和油管输送等一系列动作平稳连贯,只需2人即可完成修井过程中的起下管柱,实现了井口无人作业,拉送油管遥控完成,减少了用工人数,减轻了劳动强度,提高了安全操作水平。

5 结论(1)基于现有修井机的动力和提升条件研制的油管小修作业远程控制起下管柱装置的悬吊系统,可实现油管的远程抓放、锁定、悬持、推送、扶正及管柱对中等功能;油管上卸扣系统实现了液压钳自动就位、上卸扣、高低挡转换及对缺口;油管拉送系统可遥控完成油管的拉送就位。在电控液压驱动系统的协调作用下,实现了井口无人起下管柱作业。

(2)该装置只需2人远程(遥控)操作,使起下管柱作业由过去的人工直接操作变为人工远程控制,不仅减少了用工数量,减轻了工人的劳动强度,而且提高了安全操作水平,迈出了井口作业自动化的重要一步。

(3)该装置采取模块化结构设计,体积小、投资少,实用性强,安全可靠,安装、拆卸和搬运简便,易于推广。

| [1] | 张跃林,章启成.石油修井作业事故类别及预防对策[J].工业安全与防尘,1996(2):34,28. |

| [2] | 高胜,庞伶伶,常玉连,等.修井井口机械自动化技术现状分析与展望[J].石油机械,2012,40(2):80-85. |

| [3] | 任福深,王威,刘晔,等.石油管柱上卸扣装置技术现状[J].石油机械,2012,40(5):15-19. |

| [4] | 常玉连,肖易萍,高胜,等.修井井口机械化自动化装置的研究进展[J].石油矿场机械,2008,37(5):62-67. |

| [5] | 杨达玉,王婷婷,李建伟,等.起下油管液控吊卡:中国,201220024757.0[P].2012-11-14. |

| [6] | 杨达玉,黄伟,李纬,等.井口无人操作系统起下油管的推拉机械手:中国,201120558063.0[P].2012-08-15. |

| [7] | 王庭友.可编程序控制器原理及应用[M].北京:国防工业出版社,2005. |

| [8] | 王婷婷,李世杰,朱国良,等.一种液压动力钳的自动对位控制器:中国,201320704196.3[P].2014-06-04. |

| [9] | 王婷婷,张颖,余多兴,等.井下作业现场液压式油管举升机:中国,201220321024.3[P].2013-02-20. |

| [10] | 张宏友.液压与气动技术[M].大连:大连理工大学出版社,2009. |