0 引言

页岩气作为一种清洁能源,越来越受到能源行业的青睐[1, 2, 3]。但是页岩气储层的自然产能非常低,通常采用水平井分段压裂技术对页岩气储层进行改造,以获得较高的产能[4]。由于水平井泵送桥塞分段压裂技术从套管内注入携砂液,摩阻小,可以采用大排量和大液量施工,分段压裂级数不受限制,与其他水平井分段压裂技术相比,泵送桥塞分段压裂技术压裂后形成的缝网更加复杂,有效改造体积更大,从而收到更好的增产效果,所以泵送桥塞水平井分段压裂技术是目前页岩气开发的主要技术[5]。

复合材料压裂桥塞是水平井泵送桥塞分段压裂工艺技术的核心工具之一[6],中海油能源发展股份有限公司工程技术分公司从2011年开始对复合材料压裂桥塞进行研制,经过地面及试验井测试,复合材料压裂桥塞性能较好,达到了现场推广应用要求。

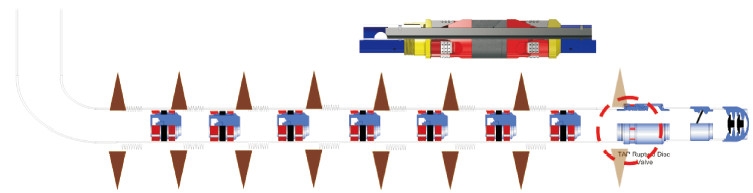

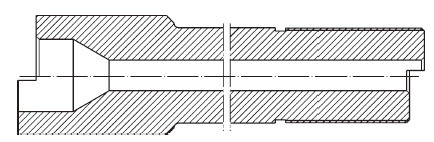

1 桥塞设计 1.1 技术原理及施工步骤水平井泵送桥塞分段压裂工艺技术原理见图1。

|

| 图 1 水平井泵送桥塞分段压裂工艺技术原理 Fig.1 Principle of staged fracturing technique by pumping bridge plug in horizontal wells |

具体施工步骤为:

(1)对第1段进行TCP射孔和压裂;

(2)电缆下入射孔枪和压裂桥塞并泵送到位;

(3)坐封桥塞并脱手;

(4)上提射孔枪至第2压裂段并射孔;

(5)起出射孔枪和桥塞坐封工具;

(6)投球并泵送到位封堵压裂桥塞;

(7)对第2段进行压裂;

(8)重复以上工序,实现多段分压;

(9)钻磨掉所有桥塞和封堵球至井底;

(10)排液求产。

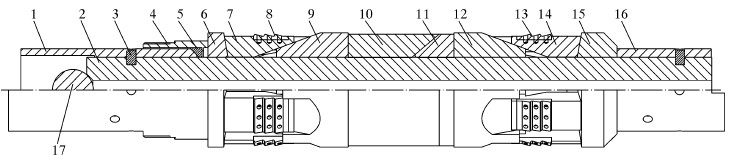

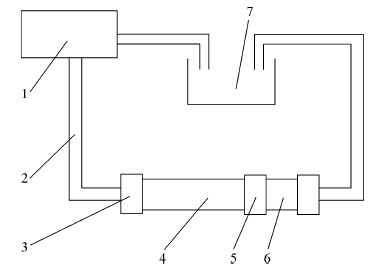

1.2 结构及工作原理根据水平井泵送桥塞分段压裂工艺技术原理,初步设计出压裂桥塞,其结构如图2所示,主要由坐封脱手系统、密封系统、锚定锁紧系统和心轴等组成。坐封脱手系统由悬挂套、挡环和坐封环组成;密封系统由长、短胶筒组成;锚定锁紧系统由上、下卡瓦和上、下锥体组成。作业时,坐封工具与悬挂套通过螺纹连接,悬挂套、挡环、上套筒、心轴和下套筒通过固定销钉连接。坐封工具推动坐封环、上卡瓦、上锥体、长胶筒、短胶筒和下锥体移动,当坐封力达到设定值时,下卡瓦首先破裂坐封,随着坐封力的增大,胶筒、上卡瓦依次张开,实现坐封。坐封力继续增大,悬挂套的剪切环剪切,坐封工具与桥塞脱手。

|

| 图 2 桥塞结构示意图 Fig.2 Structural schematic of bridge plug 1—上套筒;2—心轴;3—固定销钉;4—悬挂套;5—挡环;6—坐封环;7—上卡瓦基体;8—上卡瓦;9—上锥体;10—长胶筒;11—短胶筒;12—下锥体;13—下卡瓦;14—下卡瓦基体;15—支撑环;16—下套筒;17—压裂球。 |

在水平井泵送桥塞分段压裂工艺中,压裂桥塞的作业工况主要有3种:桥塞坐封和脱手、压裂作业和钻磨作业。

针对这3种作业工况,设计压裂桥塞的技术参数如下:适用套管139.7 mm,桥塞下部卡瓦破裂时的坐封推力为(60±5)kN,胶筒达到最大压缩量时的推力为(90±5)kN,上部卡瓦破裂时的坐封推力为(120±5)kN,桥塞完全坐封的推力为140 kN,送入工具与桥塞的脱手轴向拉力为(160±5)kN,压裂作业时桥塞承受的压力为70 MPa(正向承力800 kN,反向承力180 kN,不产生位移)。

1.4 零部件受力分析根据桥塞技术参数,并分析可钻桥塞坐封脱手和压裂2种极限工况,对桥塞零部件进行了力学分析,得到极限工况下材料的最小屈服强度,如表1所示。

| 零部件名称 | 材料最小屈服强度(上、下销钉数量各4个,直径为9 mm) | 材料最小屈服强度(上、下销钉数量各8个,直径为12 mm) |

| 心轴 | 1 804.5 | 676.7 |

| 坐封环 | 207.6 | 207.6 |

| 支撑环 | 152.0 | 152.0 |

| 上锥体 | 148.0 | 148.0 |

| 下锥体 | 508.0 | 508.0 |

| 上卡瓦基体 | 310.0 | 310.0 |

| 下卡瓦基体 | 266.0 | 266.0 |

| 上套筒 | 1 752.0 | 657.4 |

| 下套筒 | 1 269.8 | 476.2 |

| 上固定销钉 | 2 171.0 | 610.0 |

| 下固定销钉 | 1 572.0 | 442.0 |

| 悬挂套 | 3 55.6 | 355.6 |

为了桥塞易于泵送和钻磨及钻磨后的碎屑易于返出井筒,初步设计时除了卡瓦、悬挂套和挡环采用铸铁外,其他零部件均采用低密度的复合材料。

2 关键零部件测试及改进根据上述分析可知,心轴、上套筒、固定销钉以及卡瓦基体材料的最小屈服强度较大,对复合材料力学性能要求高,对桥塞研制成败至关重要,是桥塞工具的关键部件。因此,笔者对关键部件进行了测试及改进。

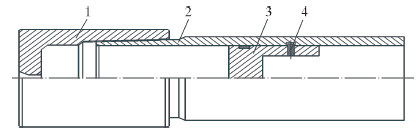

2.1 固定销钉测试固定销钉测试装置如图3所示。按照图示进行装配,活塞直径105.5 mm,活塞面积8 737 mm2。安装4个销钉进行测试,加压1 MPa,销钉剪切,经多次测试,剪切压力差别不大。4个销钉最大承载力8 737 N,而设计要求单个销钉承载力大于27 609 N,测试结果与设计值相差较大。

|

| 图 3 销钉测试装置 Fig.3 Pin test device 1-试压封头;2-活塞套;3-活塞;4-销钉。 |

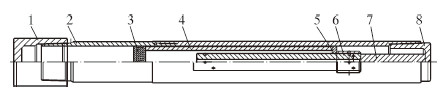

活塞直径118.5 mm、面积11 023 mm2。按照套筒测试装置图(见图4)进行装配。由于销钉的剪切强度过低,此次试验安装8个铜销钉进行测试。加压测试,压力至16 MPa后下降,停止测试,打开装置后发现套筒胀坏。

|

| 图 4 套筒测试装置 Fig.4 Sleeve test device 1-试压封头;2-活塞套;3-活塞;4-推筒;5-垫环;6-心轴套筒;7-铝棒;8-堵头。 |

经过前期测试可知,复合材料固定销钉、套筒及心轴的强度远不能达到设计要求。因此改进设计,将心轴和套筒一体化(如图5所示),取消上固定销钉,采用LY12材质。改进后的结构经过力学分析和试验测试,满足设计要求。

|

| 图 5 心轴套筒一体化设计 Fig.5 Integrated design of mandrel and sleeve |

卡瓦基体破裂试验装置如图6所示。按照图6进行装配,对卡瓦基体的破裂力进行测试,复合材料卡瓦基体的破裂推力为20 kN,远小于设计值。因此改进设计,将卡瓦基体材质改为球墨铸铁,并且将卡瓦基体和卡瓦牙一体化,卡瓦牙经过高频淬火,硬度达50 HRC以上。经过试验测试,一体化卡瓦的破裂力和锚定力均满足设计要求。

|

| 图 6 卡瓦基体破裂试验装置 Fig.6 Slip rupture test device 1-定位螺母;2-外筒;3-活塞;4-调整垫块;5-锥体;6-卡瓦;7-支撑环;8-心轴。 |

为了验证桥塞的整体性能,分别对桥塞进行地面泵送测试和井下磨铣测试。

3.1 地面泵送桥塞地面泵送测试装置如图8所示,将桥塞放置在长度为12 m的139.7 mm套管一端,分别测试4种排量下将桥塞泵送到套管另一端的时间,测试结果见2。由表可知,桥塞的泵送性能较好。

|

| 图 8 桥塞泵送测试装置示意图 Fig.8 Schematic of bridge plug pumping test device 1-钻井泵;2-胶管;3-变螺纹;4-长套管;5-套管接箍;6-短套管;7-钻井液池。 |

| 排量/(m 3·min -1) | 泵压/MPa | 泵送到位时间/s |

| 0.5 | 无泵压 | 38 |

| 0.8 | 无泵压 | 27 |

| 1.2 | 无泵压 | 20 |

| 1.6 | 无泵压 | 13 |

将坐封有复合材料压裂桥塞的139.7 mm套管柱悬挂在测试井筒中,通过平底磨鞋对桥塞进行磨铣,钻压10~30 kN,转速60~80 r/min,排量1.5~2.0 m3/min,磨铣完1个桥塞用时2 h,比常规桥塞磨铣时间大大缩短。由于139.7 mm套管在井筒中处于悬挂状态,外面没有水泥环抱紧固定,所以在磨铣过程中套管的挠性和震动会影响磨铣效果。

2014年12月4日至12月9日在中海油钻采试验基地JJSY-4井成功完成了可钻桥塞工具井下磨铣试验。利用液压坐封工具坐封可钻桥塞工具,钻压10~30 kN,转速60~80 r/min,排量1.5~2.0 m3/min,磨铣速度比上次测试明显提高,磨铣完1个桥塞用时0.8 h。

4 结论和建议(1)复合材料压裂桥塞锚定锁紧密封结构设计合理,零部件选材适当,各部件性能达到设计要求,适用于水平井泵送桥塞分段压裂工艺技术,建议国内加快自主化高强度复合材料研究进程。

(2)该桥塞适用于139.7 mm套管,可承受70 MPa的压裂压力,具有密封可靠、锚定力大和操作便捷等特点。

(3)地面泵送和井下磨铣测试结果表明,桥塞的各项性能均达到现场应用要求。

| [1] | 张卫东,郭敏,杨延辉.页岩气钻采技术综述[J].中外能源,2010,15(6):35-40. |

| [2] | 董大忠,邹才能,李建忠,等.页岩气资源潜力与勘探开发前景[J].地质通报,2011,30(2/3):324-336. |

| [3] | 肖洲,邓虎,侯伟,等.页岩气勘探开发的发展与新技术探讨[J].钻采工艺,2011,34(4):18-20. |

| [4] | 李武广,杨胜来,殷丹丹,等.页岩气开发技术与策略综述[J].天然气与石油,2011,29(1):34-37. |

| [5] | 吴奇,胥云,刘玉章,等.美国页岩气体积改造技术现状及对我国的启示[J].石油钻采工艺,2011,33(2):2-7. |

| [6] | 薛承瑾.页岩气压裂技术现状及发展建议[J].石油机械,2011,39(3):24-29. |