2. 中国石油大学(华东)机电工程学院

2. College of Mechanical and Electronic Engineering, China University of Petroleum(Huadong)

0 引言

稠油和重质油在我国原油资源中所占比例较大,近年来的开发也呈快速增长的态势。油管作为石油开采重要的油流通道起着不可替代的作用,但油管结垢和油垢堆积等堵塞问题一直是困扰油流畅通的难题,尤其是稠油管问题更为突出。稠油温度敏感、黏度高、流动性差,易粘附油管造成堵塞,增大了清洗难度。稠油管在油井作业结束后都要进行修复和清洗,其效果直接影响油气开发的经济效益。

蒸汽射流清洗[1]基本可实现自动方式清洗,机械化程度较高,可节省大量人力,经济效益明显。因此,研究高温蒸汽射流清洗稠油管技术可极大程度地提高清洗质量和效率,减少油管报废,降低经济损失,对提高油田的经济效益至关重要。

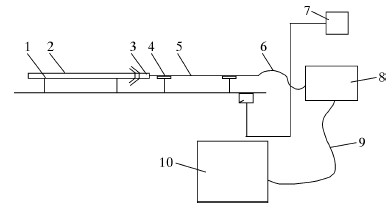

1 高温蒸汽射流清洗系统设计及参数确定高温蒸汽射流清洗系统主要由水蒸气循环系统、高压泵、高压软管、清洗喷嘴、压力及温度控制装置等组成,如图1所示。其中,温度、压力、蒸汽量和喷嘴结构尺寸是影响稠油管清洗效果的关键参数。

|

| 图 1 高温蒸汽射流清洗系统组成 Fig.1 The composition of the steam jet cleaning system 1—清洗支架;2—稠油管;3—清洗喷嘴;4—蒸汽注入装置;5—清洗枪杆;6—高压软管;7—压力及温度控制装置;8—高压泵;9—蒸汽软管;10—蒸汽锅炉。 |

稠油油藏的原油黏度随温度变化非常敏感,脱气原油黏度可通过黏-温关系式计算[2]:

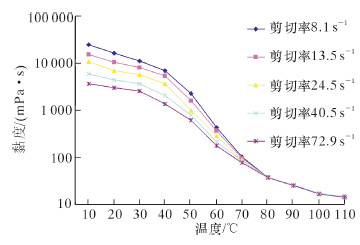

通过计算可以得出试验区温度与黏度的关系,并利用同轴旋转流变仪在管流实验室得出滨南油区稠油油样的全黏温试验数据,如图2所示。当温度由0 ℃升高到100 ℃,稠油黏度呈快速降低趋势,流变性能增强;当温度高于100 ℃时,稠油黏度随温度升高变化较小,流动性趋于稳定。

|

| 图 2 滨南油区稠油的全黏温曲线 Fig.2 The whole viscosity-temperature curves of heavy oil in Binnan oilfield |

考虑到现有设备产生蒸汽的能力,并根据上述研究结果(尽可能降低稠油黏度,增强其流动性),将清洗温度设计为不低于100 ℃,因为此温度可使稠油管得到较好的清洗效果。

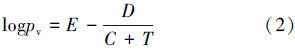

1.2 蒸汽压力设计蒸汽压力的确定可根据ANTOINE方程计算,其表达式[2]为:

将C、D和E的值带入式(2)可得pv与T的关系,相应曲线如图3所示。

由图3可知,蒸汽压力随蒸汽温度的升高而升高,在蒸汽锅炉允许的条件下,提高蒸汽压力有助于稠油管的蒸汽射流清洗。

|

| 图 3 蒸汽压力与温度关系曲线 Fig.3 The relationship of the steam pressure and temperature |

综合蒸汽锅炉额定工况、节能要求和清洗效果,设计清洗蒸汽压力为1.4~1.6 MPa。此时清洗温度高于100 ℃,也符合参数的设计要求。

1.3 清洗蒸汽量设计水蒸气的作用一方面是降黏增流,另一方面是蒸汽射流驱动稠油流出。蒸汽量主要由稠油垢量、蒸汽温度与外界温度、蒸汽喷速等因素决定。现场调研滨南油区稠油管基本参数为:质量265 kg,外径114 mm,内径70 mm,长度9.8 m,油污厚度20 mm,油垢平均密度0.90 kg/m3。

单根稠油管清洗蒸汽量通过所需的热量来计算。先假设蒸汽温度为200 ℃,其他温度可依次类推,计算公式如下[2, 3]:

代入参数计算可得蒸汽温度200 ℃下单根稠油管所需的蒸汽量为M=7.52 kg。依次类推可得各温度下的蒸汽量,如表1所示。

| 蒸汽温度/℃ | 200 | 190 | 180 | 170 | 160 | 150 | 140 | 130 |

| 蒸汽量/kg | 7.52 | 7.65 | 7.77 | 7.90 | 8.03 | 8.17 | 8.31 | 8.45 |

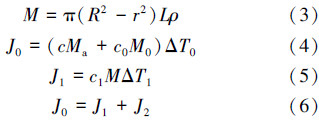

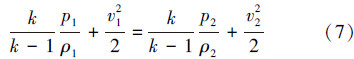

忽略气体流动时的能量损失,根据可压缩气体绝热流动伯努利方程有[4]:

取初始饱和水蒸气压力为1.50 MPa,密度为6.13 kg/m3,喷出水蒸气的压力为0.10 MPa,密度为0.59 kg/m3,代入式(7)计算得喷出水蒸气的速度为v2=569.58 m/s。

最小喷嘴截面积计算公式为[4]:

代入公式可得最小的喷嘴截面积为A=1.84×10-4 m2,即喷嘴当量直径为d=15.3 mm。

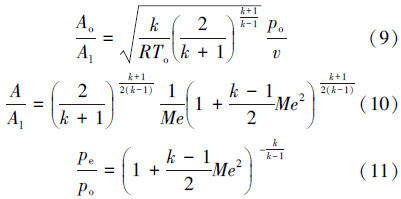

1.4.2 喷嘴结构尺寸设计为使蒸汽加速获得较高的动量,喷嘴结构设计为Laval结构,分为收缩段、喉部和扩张段3部分。前文已计算出喷嘴出口截面积,喷嘴入口与喉口的截面积计算式为[2, 3, 4]:

代入参数计算可得Ao=5.9×10-4 m2,喷嘴入口直径do=27.42 mm;Al=0.71×10-4 m2,喷嘴喉口直径dl=10.77 mm。

当喷嘴面积比确定后,需要进一步确定喷嘴的轴向尺寸,包括喷嘴收缩段长度l、喉口段长度l1及扩张段长度l2。收缩段长度不宜过长,但也不能过短,过短会导致气流不均匀流动,甚至分离。因此,在保证气流均匀的前提下,l可在(2~6)dl的范围内变化。喷嘴喉口直管段长度l1一般在1~4 mm既可以稳定气流,也可以避免无直管段时喉口处被磨损。实践证明,当l2<6dl时,气流流型发展不完全,当l2>8dl时,流型已趋于稳定,但会增加磨损造成的压降损失。因此,喷嘴尺寸设计为:l=4dl=48.08 mm,l1=4.00 mm,l2=7dl=75.40 mm。

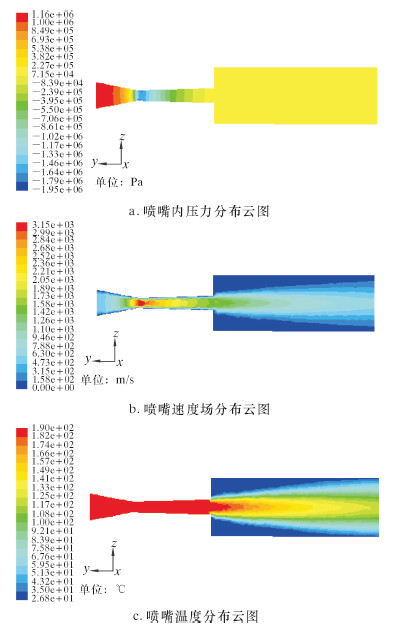

1.4.3 喷嘴数值模拟效果分析根据数值模拟结果分析所设计的喷嘴压力场、温度场和速度场,以此验证喷嘴能否很好地清洗稠油管。具体的模拟结果如图4所示。

|

| 图 4 喷嘴数值模拟结果 Fig.4 Numerical simulation results of the nozzle |

由喷嘴内压力分布图可知,在喷嘴入口避免了蒸汽流稳流,有利于蒸汽射流在喷嘴内的压力传递,提高了蒸汽与管内空气的替换率和蒸汽在管内的凝结潜热释放效率,可以取得较好的清洗效果。由喷嘴速度分布云图可知,喷嘴喷出的蒸汽射流速度在稠油管内呈梯度分布,靠近管壁处是油垢集中的区域,因而可以有效清洗管壁附着的油垢。由喷嘴温度分布云图可以看出,温度场在隔热管内也呈梯度分布,可使稠油管壁上的稠油黏度降低、流动性增强,有利于油污排出,可取得较好的清洗效果。

2 现场试验研究 2.1 不同射流介质清洗效果对比通过测试不同清洗介质(热水、热空气)对清洗效率的影响,验证蒸汽清洗系统对稠油管的清洗效果。试验设备包括锅炉、高温管线、高压泵、空气压缩机、空气加热杆、清洗枪杆和喷嘴等。试验步骤为:①调试连接热水射流试验设备,调节锅炉热水温度,将不同温度的水通过高压泵进行高压水射流稠油管清洗,记录时间和用水量;②调试连接热空气清洗设备,调节空气压缩机供应不同压力的空气,并利用加热管对空气加热后形成空气射流,对稠油管进行吹扫,将管内壁稠油融化后排出,记录时间和温度。

表2为热水射流清洗稠油管试验数据。由表可知,水温越高,清洗效率越好。但要想每根稠油管达到较好的清洗效果,用水量需在1 t以上,且清洗污水不能被热水锅炉重复利用,水资源浪费大,达不到节能、高效的清洗要求。

| 加热时间/min | 锅炉压力/MPa | 水温/℃ | 清洗时间/min | 用水量/t | 清洗效果 |

| 12 | 0.8 | 97 | 10 | 1.2 | 较好 |

| 10 | 0.8 | 85 | 18 | 1.8 | 少量残留 |

| 8 | 0.8 | 75 | 23 | 2.5 | 残留 |

| 6 | 0.8 | 65 | 36 | 3.6 | 残留 |

表3为热空气清洗稠油管试验数据。与热水射流清洗相比,该工艺不存在水资源浪费的现象,较为节能。但热空气比水射流动能小、压力低、射速慢,且空气加热时间长,因此比热水射流清洗效率低。同时,空气作为介质可能携带稠油中的有毒和易燃物质,这此物质挥发后可能造成局部空气污染或火灾。

| 空气加热温度/℃ | 135 | 125 | 115 | 90 | 50 |

| 清洗时间/min | 15 | 22 | 35 | 46 | 58 |

| 清洗效果 | 较好 | 较好 | 少量残留 | 残留 | 大量残留 |

综上所述,高温热水射流[5,6]和热空气射流清洗稠油管都存在较多问题,从节能、环保和高效清洗的角度考虑,高温蒸汽射流清洗具有显著优势。

2.2 高温蒸汽射流清洗通过高温蒸汽射流清洗系统在胜利油田滨南采油厂进行稠油管的清洗试验,验证系统各项参数对稠油管清洗效果的影响。试验设备包括注蒸汽锅炉、蒸汽管线和蒸汽射流喷嘴等。试验步骤为:①调试并安装试验设备;②按照试验所需参数调试锅炉的压力和温度;③开机运行,随时观察清洗效果,记录开机至稠油排出的时间;④测量蒸汽温度,计量清洗出的稠油量。

表4为蒸汽射流清洗稠油管试验数据。

| 出口压力/MPa | 蒸汽温度/℃ | 稠油排出时间/min | 稠油排出量/kg | 清洗效果 |

| 0.85 | 100 | 23 | 19.8 | 多有残留 |

| 1.03 | 130 | 17 | 21.6 | 部分残留 |

| 1.09 | 140 | 15 | 22.8 | 少量残留 |

| 1.15 | 150 | 14 | 24.0 | 较好 |

| 1.21 | 160 | 12 | 25.3 | 较好 |

| 1.27 | 170 | 10 | 26.1 | 较好 |

| 1.33 | 180 | 7 | 27.0 | 较好 |

| 1.29 | 190 | 4 | 28.2 | 良好 |

| 1.45 | 200 | 3 | 30.1 | 良好 |

由表4可知,当蒸汽温度达到150 ℃以上时,清洗时间在10 min左右,满足现场作业要求,且稠油管内以流态形式排出的稠油量较多,收到了较好的清洗效果。因此,高温蒸汽射流清洗系统可有效解决稠油管的清洗难题。

3 结论(1)高温蒸汽射流清洗系统清洗稠油管时达到最佳清洗效果的参数为:温度不低于100 ℃,压力1.4~1.6 MPa,蒸汽温度200 ℃下单根油管所需蒸汽量7.52 kg。

(2)蒸汽射流喷嘴可提高蒸汽与管内空气的替换率和蒸汽在管内的凝结潜热释放效率,并且蒸汽射流温度和压力在管内呈梯度分布,可有效清洗附着在管壁边缘的稠油油垢。

(3)与热水射流和热空气清洗系统相比,高温蒸汽射流清洗系统更节能和环保,能收到更好的清洗效果,更有效地解决稠油管清洗难题。

(4)该系统运输方便,结构可靠,可大幅缩短稠油管清洗时间,提高清洗质量,为我国稠油开采区稠油管清洗保养提供了技术和设备支持。

| [1] | 张金成.清管器清洗技术及应用[M].北京:石油工业出版社,2005. |

| [2] | 宋鹏.高压蒸汽射流清洗稠油隔热管技术的研究与应用[D].东营:中国石油大学(华东),2010. |

| [3] | 刘东亮,刘军,钱东升,等.配汽嘴内饱和蒸汽流动数值模拟及设计[J].石油钻采工艺,2004,26(5):64-66. |

| [4] | 陈晓珊,张卫会.考虑空气量影响时蒸汽凝结放热系数的计算方法分析[J].汽轮机技术,2002,44(6):333-336. |

| [5] | 王瑞和,倪红坚.高压水射流破岩钻孔过程的理论研究[J].石油大学学报:自然科学版,2003,27(4):44-47. |

| [6] | 邢雪阳,徐义.粒子冲击钻井注入系统设计及数值模拟研究[J].石油机械,2013,41(11):21-26. |