2. 中国石化胜利油田有限公司胜利采油厂

2. Shengli Oil Production Plant of Shengli Oilfield Company, SINOPEC

0 引 言

钻台管具的机械化处理是钻机自动化的重要组成部分[1],随着钻机向自动化方向发展,近年来国内也陆续出现了多种钻台管具的机械化处理设备,并取得了良好的应用效果。如四川宏华石油设备有限公司的 PRM-100 型排管装置[2],李进付等[3]设计的钻台自动化机械手装置,以及白丙建等[4]研制的二层台自动井架工等。这些钻具排放设备主要针对环境较恶劣的海洋钻井平台或钻台空间较大的陆地钻机而开发,对于小型橇装式钻机,以往的排放设备由于体积及结构等原因并不适用。宝鸡石油机械有限责任公司生产的ZJ30/1700和ZJ20/1350ZDB钻机,在大庆-130型钻机基础上改进而来的大庆-30钻机等,都需要配备钻具排放机械臂来进一步实现机械化和自动化。和国磊等[5]针对可抬头式全液压钻机设计了一种BG型钻杆排放机械手,能很好地配合全液压车载钻机进行钻杆排放作业,为在小型钻机上开发钻具排放机械臂提供了借鉴。为适应小型橇装式钻机钻具排放自动化技术发展的需要,笔者采用现代机械设计理论和UG三维设计软件,以大庆-30钻机为研究对象,设计了新型橇装式钻机钻具排放机械臂。

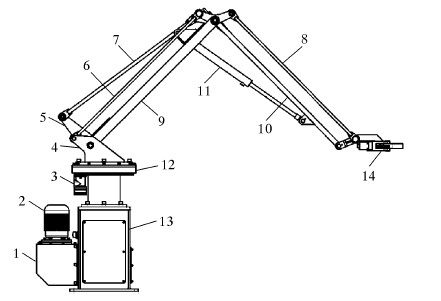

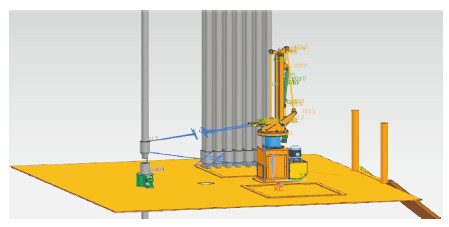

1 结构设计 1.1 整体结构及钻台布局机械臂由底座、回转支承、支撑臂、前伸臂、连杆、变幅液压缸和末端机械手等组成,如图1所示。底座采用4颗M24螺栓与螺母固定在钻台面上,机械臂上方连接轴处装有起吊环,用于机械臂的吊装。底座旁装有液压油泵,为整个装置的液压系统提供动力。变幅液压缸可以带动前伸臂向前伸或向后缩,回转大齿轮在液压马达的带动下可进行360°的旋转运动,满足不同方向的作业要求。末端机械手处的液压缸可以控制机械手的开合,从而实现对钻具的夹持和松开。

|

| 图 1 机械臂结构示意图 Fig.1 Structural schematic of the manipulator 1—油箱;2—电机;3—液压马达;4—前支撑臂连接板;5—后支撑臂连接板;6—后水平伺服连杆;7—摆空连杆;8—前水平伺服连杆;9—支撑臂;10—前伸臂;11—变幅液压缸;12—回转支承;13—底座;14—末端机械手。 |

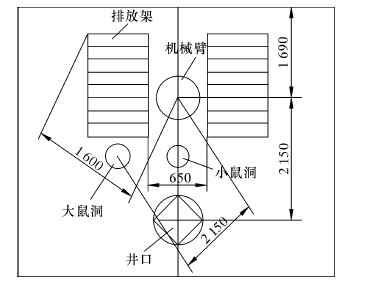

图2是机械臂在大庆-30橇装式钻机钻井平台的安装位置示意图。

|

| 图 2 机械臂钻井平台安装位置示意图 Fig.2 Schematic of installation position of manipulator on the drilling rig |

伸缩机构采用铰链四连杆结构[6],图1中前支撑臂连接板、前支撑臂、前支撑臂连杆与上方的摆空连接板组成一个四连杆机构。该机构自由度为1,只需1个原动件就有确定的运动。摆空连接板与前伸臂焊接在一起,当变幅液压缸推动前伸臂运动时,会带动摆空连接板绕连接轴转动,从而带动后支撑臂与连杆绕支撑臂连接板铰接点定轴向前转动。

机械臂安装在钻台2排放架中间,根据大庆-30钻机钻台尺寸,机械臂最大工作行程为井口到机械臂的直线距离(2.15 m),为保证机械臂有足够的行程,可按最大工作行程3.00 m来设计机械臂长度,按支撑臂与前伸臂长度相等、两臂之间夹角成90°时达到最大行程的原则可得两臂长度为2.10 m。在保证机械臂强度的情况下,为减轻机构质量,两臂均采用空心结构。

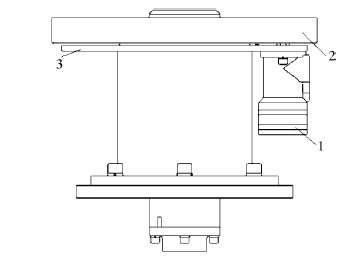

1.2.2 回转机构回转机构是机械臂重要的机构之一,它能使被夹持的钻杆绕装置自身的轴线做回转运动,实现钻具在水平面内的搬运。如图3所示,机械臂采用低速大扭矩的齿轮液压马达,通过马达小齿轮与回转台大齿轮的内啮合带动机械臂转动。机构中间装有圆柱滚子轴承,可以承受工作过程中产生的载荷。

|

| 图 3 回转机构平面图 Fig.3 Plan view of the swing mechanism |

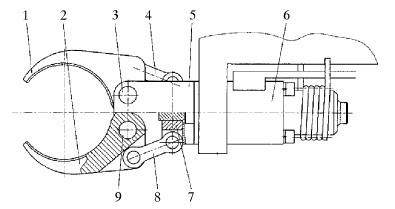

笔者设计的机械手为单连杆杠杆夹持式结构[7]。由于钻具的尺寸较大,设计了多个不同尺寸的手爪,通过更换手爪来夹持不同尺寸的钻具。如图4所示,机械手连接在前伸臂末端的机械手连接板上,主要由夹持手指、手指连接块和驱动油缸等组成。

|

| 图 4 末端机械手结构图 Fig.4 Structural schematic of jaw of the manipulator 1—机械手后指;2—机械手前指;3—后指销;4—后指连接块;5—支架;6—驱动油缸;7—活塞连接梁;8—前指连接块;9—前指销。 |

机械手前、后2个手指与活塞连接梁通过2个连接块连接,驱动油缸的活塞与连接梁连在一起,通过活塞的伸缩来控制机械手的开合。机械手的前、后手指通过螺栓铰式连接,可以方便地进行手指更换,以适应不同直径钻具的作业要求。机械手指内壁与工件直接接触的部位嵌有弹性材料,可以减小机械手夹持钻具时的碰撞冲击,起到保护钻具的作用,尤其是对一些材质较软的钻具如无磁钻铤等能起到很好的保护作用。

1.3 工作流程起钻时,游车通过吊卡将1柱钻杆提出井口,将卡瓦坐好并卸扣后,机械臂向前伸至井口位置,末端机械手夹持立柱,然后机械臂反方向缩回。此时,液压马达带动回转齿轮转动至排放架方向,机械臂再次伸出至排放架位置,末端机械手松开,立柱即可被放置于指定位置。至此,排放1根立柱的操作结束,机械臂再次伸至井口,重复以上动作即可完成起钻时钻杆的排放作业。依此类推,同样可以完成下钻时的作业。

1.4 主要技术参数机械臂高度2.60 m,底座面积0.25 m2,适用钻具直径60.3~177.8 mm,机械臂向前最大推力4 kN,机械臂完全伸展后水平延伸距离3.00 m,设计最大旋转扭矩4 kN·m。

1.5 主要技术特点(1)机械臂采用铰链四连杆结构设计,运动副都为转动副,承受压力小,不易磨损。

(2)机械臂组成机构多为杆,造型简单,易于后期加工获得较高精度。

(3)安装拆卸方便,整个装置只需4个地脚螺栓就可固定在钻台面上,方便井队吊装和搬运。

2 运动仿真分析 2.1 模型建立与函数添加机械臂建模并装配完成后,对其添加一系列的连接和驱动便可运转,从而模拟机构的实际运动,分析机构的运动规律;根据分析和研究的数据可以对机构模型提出改进和进一步的优化[8]。机械臂运动仿真分析主要内容有: 模拟机械臂作业动作,检验其是否按预定规律运动、行程和速度能否达到要求[9]。

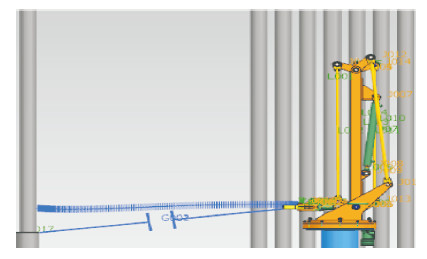

笔者以起钻时机械臂夹持钻杆从井口到排放架的工作过程为例,在UG软件中进行运动仿真分析,具体步骤如下。

(1)将UG软件中建立的机械臂模型导入UG/motion中,确定坐标系,以井口中心到机械臂底座中心连线方向为Y轴,竖直方向为Z轴,X轴垂直于YZ平面。将钻台面及底座定义为固定连杆,并定义其他连杆及运动副,如图5所示。UG软件中的复杂运动可以通过编辑间歇函数STEP(x,x0,h0,x1,h1)来驱动,可以用此函数来设置执行元件在规定时间段内的速度、加速度以及位移变化。其中,x是自变量,表示时间,x0是运动的初始时间,x1是运动的终止时间,h0是函数的初始值,h1是函数的最终值。

|

| 图 5 机械臂运动分析模型 Fig.5 Arm motion analysis model |

(2)根据需要,分别在变幅液压缸处滑动副J008、机械手夹持液压缸滑动副J010、液压马达小齿轮旋转副J002和井口立柱连杆滑动副J023处添加4个STEP函数,函数类型为位移函数。具体如下:

J002 STEP(x,11,0,15,576.2)+STEP(x,27,0,31,-576.2)

J008 STEP(x,0,0,5,415)+STEP(x,7,0,11,-395)+STEP(x,15,0,18,235)+STEP(x,23,0,27,-255)

J010 STEP(x,5.6,0,6.4,16)+STEP(x,22,0,22.8,-16)

J023 STEP(x,18.5,0,21.5,765)

此函数设定的机械臂预定动作为:0.0~5.0 s机械臂伸至井口位置,5.6~6.4 s末端机械手夹持立柱,7.0~11.0 s机械臂缩回,11.0~15.0 s液压马达带动回转台旋转至排放架处,15.0~18.0 s机械臂再次伸出至排放架位置,18.0~22.0 s立柱下落至排放架台面,22.0~22.8 s末端机械手松开立柱,23.0~27.0 s机械臂缩回,27.0~31.0 s液压马达带动回转台反转,回至待命状态,工作结束。

(3)确定计算方案类型为常规运动,分析类型选运动学/动力学,设定时间为32 s、步数为1 000,进行解算[10]。

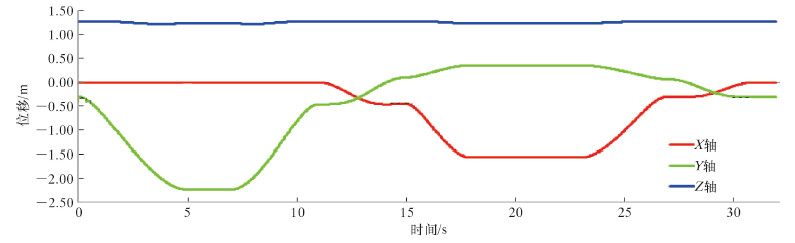

为方便研究,在末端机械手处标记一点A001,对其进行轨迹追踪,并分别输出标记点在X、Y、Z轴方向的位移、速度和时间关系曲线,查看机械手的运动规律。

2.2 运动位移仿真结果图6为0.0~5.0 s机械手向井口趋近时点A001运动轨迹追踪图。由图可以看出,机械手在运动时沿Z轴方向产生的位移非常小,结合图7可知,Z轴方向最大位移与最小位移相差仅为67 mm,并且变化平缓,说明末端机械手在运动时有很好的水平稳定性。而沿X轴方向,0.0~11.0 s机械手伸出并缩回,位移为0,说明机械臂前、后伸缩运动时侧向不发生偏移,有利于机械手的稳定。在0.0~11.0 s机械手做伸缩运动时Y轴方向有最大位移,可达2.21 m,满足工作时到达井口位置及排放架位置的行程要求。

|

| 图 6 点A001轨迹跟踪图 Fig.6 Trajectory tracking diagram of A001 point |

|

| 图 7 点A001运动时间-位移曲线 Fig.7 Time-displacement curve of movement of point A001 |

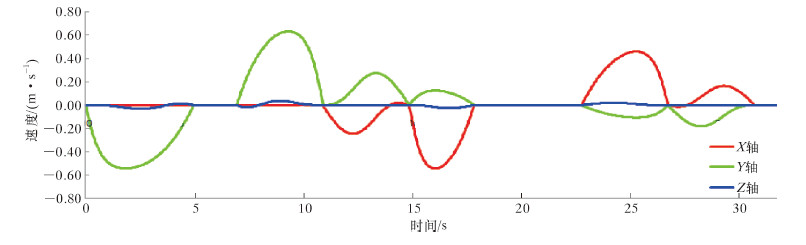

图8为点A001运动时间-速度曲线。从图可以看出,机械手运动时Z轴方向的速度非常小,并且速度变化也很平缓,有利于运动。在X轴方向,0.0~11.0 s机械手伸出并缩回,速度为0,说明机械手前、后伸缩运动时侧向不运动,有利于其稳定。Y轴方向,机械手在0.0~5.0 s趋向钻杆的过程中,先加速后减速至0到达井口,5.0~7.0 s夹持钻杆,速度为0,7.0~11.0 s时,机械手缩回,先加速后减速至0,整个前、后伸缩过程中运动速度连贯,没有任何突变和阶跃,运动符合要求。

|

| 图 8 点A001运动时间-速度曲线 Fig.8 Time-velocity curve of movement of point A001 |

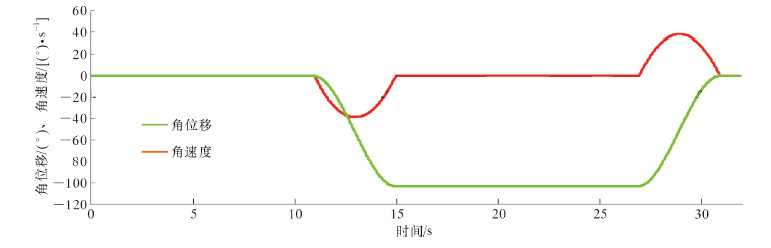

图9为点A001绕Z轴转动时的角位移曲线和速度曲线。

|

| 图 9 点A001绕Z轴转动时的角位移曲线和速度曲线 Fig.9 Angular displacement curve and angular velocity curve of point A001 rotating around Z axis |

由图9可知,0.0~11.0 s机械手向前伸出至井口抓取钻杆并缩回,没有旋转,角位移和角速度都为0,11.0~15.0 s机械手夹持立柱绕Z轴以先加速后减速的方式顺时针转动至排放架方向,转动角度102.9°,满足排放架的转动位置要求。15.0~27.0 s机械手再次伸出并将立柱放到指定位置后收回,没有旋转,角速度为0,角位移保持102.9°不变。27.0~31.0 s机械手绕Z轴以先加速后减速的方式逆时针转回至井口方向,转动角度102.9°,恢复至初始待命状态,满足转动的位置要求。整个过程速度与位移的变化连贯,没有任何突变和阶跃,运动符合要求。

在给定的油缸速度(98 mm/s)和马达转速(144°/s)下,完成1次立根排放只需31 s,证明机械臂在运动性和提高工效方面可行。

3 结 论(1)设计了适用于橇装式钻机的钻具排放机械臂,配合起吊设备可以实现起下钻时立根的排放,钻进时接单根,完钻甩钻杆等作业。

(2)机械臂结构简单,体积小,工作时的最小回转半径只有300 mm,整个装置质量不到1 t,用钻台气动绞车即可吊起,安装和拆卸便捷。

(3)机械臂的运动仿真结果表明,末端机械手运动时基本沿工作方向水平移动,速度平缓,满足立根的排放和接单根工作要求。

| [1] | Dunn M D,Archey P,Opstad E A,et al.Design, specification,and construction of a light,automated drilling system(LADS)[R].SPE74451,2002. |

| [2] | 朱吉良.钻杆自动传送系统结构设计与仿真分析[D].长春:吉林大学,2012. |

| [3] | 李进付,安庆宝,董怀荣.钻台自动化机械手装置的研制[J].石油机械,2010,38(11):80-81. |

| [4] | 白丙建,贾涛,高明,等.TJG 93/4-10自动井架工的研制[J].石油机械,2014,42(11):46-48. |

| [5] | 和国磊,许本冲,秦如雷,等.BG型钻杆排放设备的设计与应用[J].探矿工程(岩土钻掘工程),2014,41(4):42-45. |

| [6] | 李威.机械设计基础[M].北京:机械工业出版社,2003:42-52. |

| [7] | 吕红权.石油钻机管具运移装置自适应机械手设计[D].长春:吉林大学,2013. |

| [8] | 唐春文,黄春曼,王慰祖.Unigraphics NX高级应用与实例[M].北京:冶金工业出版社,2012:27-28. |

| [9] | 北京兆迪科技有限公司.UG NX8.5运动分析教程[M].北京:机械工业出版社,2014:1-2. |

| [10] | 宋晓华,马晓丽,汪建平.利用UG实现机构的运动仿真和分析[J].实验技术与管理,2005,22(3):65-68. |