2. 国家油气钻井装备工程技术研究中心

2. National Oil and Gas Drilling Equipment Engineering Technology Research Center

0 引 言

近年来,随着全球石油工业的高速发展,钻井市场竞争日益激烈,钻井承包商希望能够提升钻机的自动化和智能化水平,以提高钻井速度,达到缩短钻井周期的目的。

资料表明,在整个钻井过程中,有30%以上的时间耗费在起下钻等管柱处理作业上,尤其是深井钻机更为明显,其起下钻作业更加频繁,管柱处理占用了大量的钻井辅助时间。但目前钻机常规管柱处理作业由多人配合作业,主要依靠较为落后的人力作业模式,作业频度大,钻工的劳动强度大(尤其是起下钻作业),效率低下,作业安全难以保证。 鉴于此,钻井装备越来越多地采用自动控制技术,通过智能控制器和执行机构来代替人力的高强度体力工作,一方面减轻工人劳动强度,另一方面降低由于恶劣环境和疲劳大意等造成的危险事故的发生概率。另外,采用自动控制技术后,伴随着控制对象的不断增多,钻机对各个单元控制系统的集中管控也显得愈发重要,故集成控制的需求也不断显现。

目前,我国的钻井装备在钻深能力等方面已经达到世界先进水平,但在钻机自动化解决方案方面还明显落后于国外同行,存在很大差距,在钻机的集成控制方面差距则更加显著。为了打破国外在这方面的技术垄断,宝鸡石油机械有限责任公司借助国家工程中心的研发平台,开展了管柱自动处理系统、井口自动化工具、远程电子司钻及其集成技术研究工作,以实现该方面技术的国产化,提高我国石油钻采装备的市场竞争力[1, 2, 3, 4, 5, 6, 7, 8]。

1 管柱自动化处理系统开发的以动力猫道、铁钻工和自动井架工等自动化工具为依托的控制系统首先解决“自动化”的问题,将钻井过程中原来依靠人工“托、拉、扛、拽”等体力工作由装备了自动化控制系统的机械化工具来实现。

结合钻机管柱输送以及排放的工艺流程,制定了总体方案,通过多个自动化设备的配合,实现人力的解放;实现了管柱输送、建立根、立根排放以及井口作业机械化的自动化和智能化。

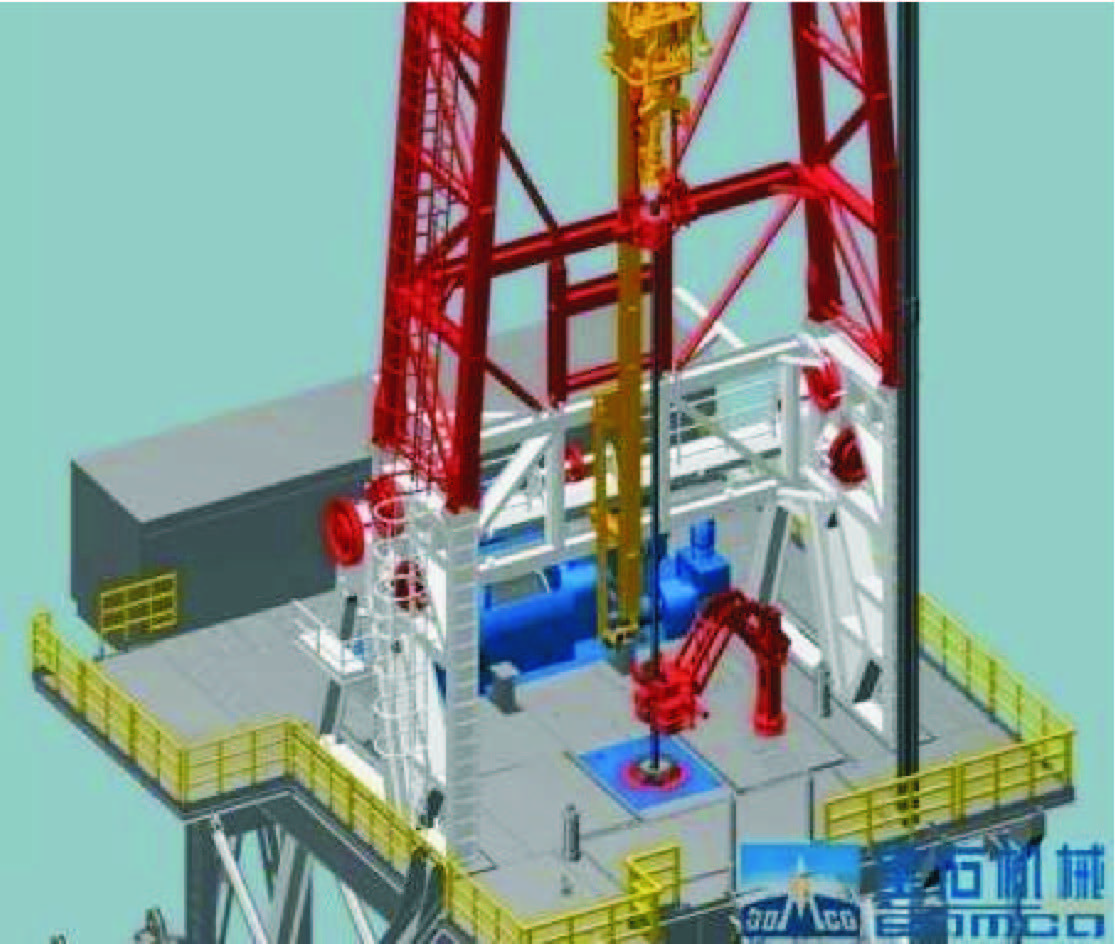

1.1 管柱输送系统管柱输送系统设计了带液压排管架的动力猫道设备,以实现排管架与钻台面之间的管柱输送,如图1所示。

|

| 图 1 管柱输送系统 Fig.1 Pipe string conveying system |

传统的管柱输送方式为采用风动绞车通过大门坡道把钻杆一根一根地拉上来,在操作过程中需要多人协同配合,还需要人工去扶持钻杆到指定位置,不仅人员配置多,而且还存在一定的安全风险,为此,开展了动力猫道研究工作。

动力猫道由液压排管架、底座、送钻柱装置、支架、液压系统和电控系统等部分构成,可实现管柱在地面排管区与钻台面之间的机械化输送,全过程均由操作人员远程一键式操作,实现了管柱输送过程的自动化和智能化,减轻了工人的劳动强度,提高了作业的安全性和效率。

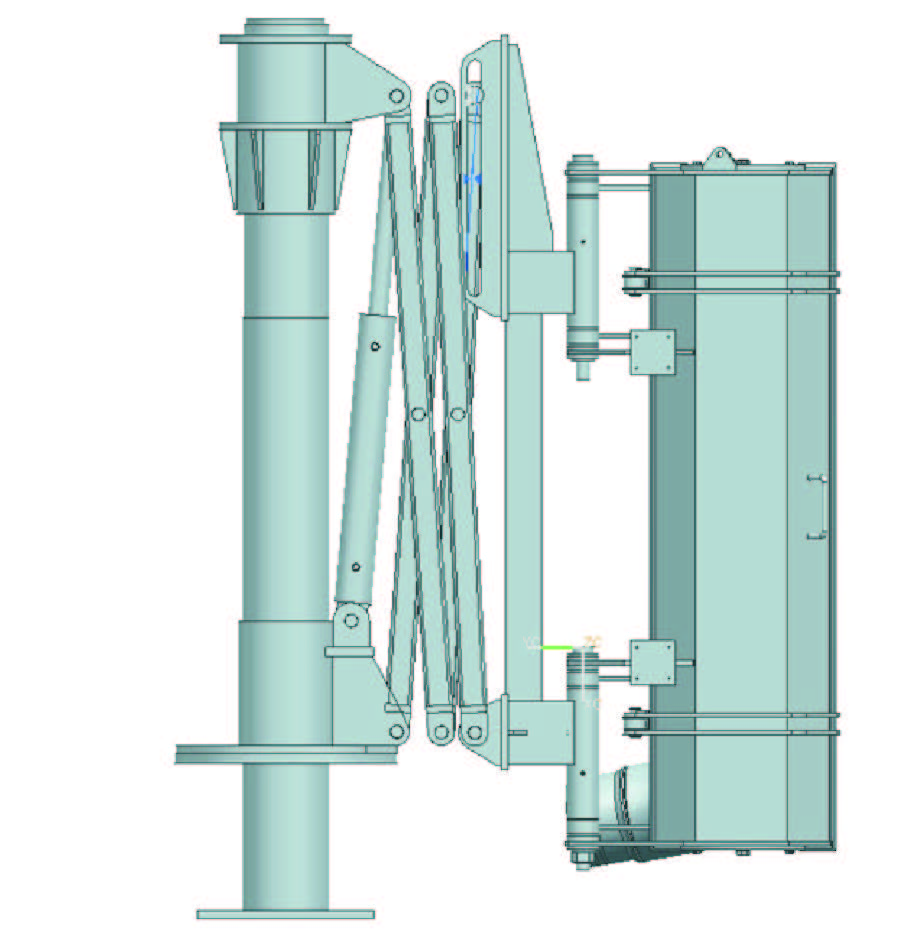

1.2 建立根系统通过对建立根系统的研究,设计了铁钻工和缓冲机械手等设备,从而实现管柱在井口由单根连接为立根或由立根拆卸为单根,如图2所示。

|

| 图 2 建立根系统 Fig.2 Stand fabrication system |

钻井作业时需要频繁地起下钻,这就需要钻井工人频繁地建立根和拆卸立根。建立根和拆立根过程中又需要频繁地旋扣、上扣和卸扣,传统的上、卸扣作业大多采用钻杆钳或液气大钳,通过多人配合完成,劳动强度大,为此,开展了铁钻工设备研究工作。

铁钻工为伸缩臂式结构,整体固定在钻台面上适当位置,用于替代常规的钻杆钳和液气大钳,完成钻杆和钻铤的上/卸扣作业。铁钻工可整体旋转,可以一键式自动或分步完成在井口或鼠洞等多个位置的上、卸扣操作,实现了建立根过程的自动化和智能化。

在建立根系统的研究过程中,还设计了一些辅助设备,例如缓冲机械手,用于管柱系统集成时与提升设备配合作业,将动力猫道输送至钻台面的管柱下端,扶正并缓冲至井口或小鼠洞;也可反向将井口管柱推送至动力猫道或大门坡道。

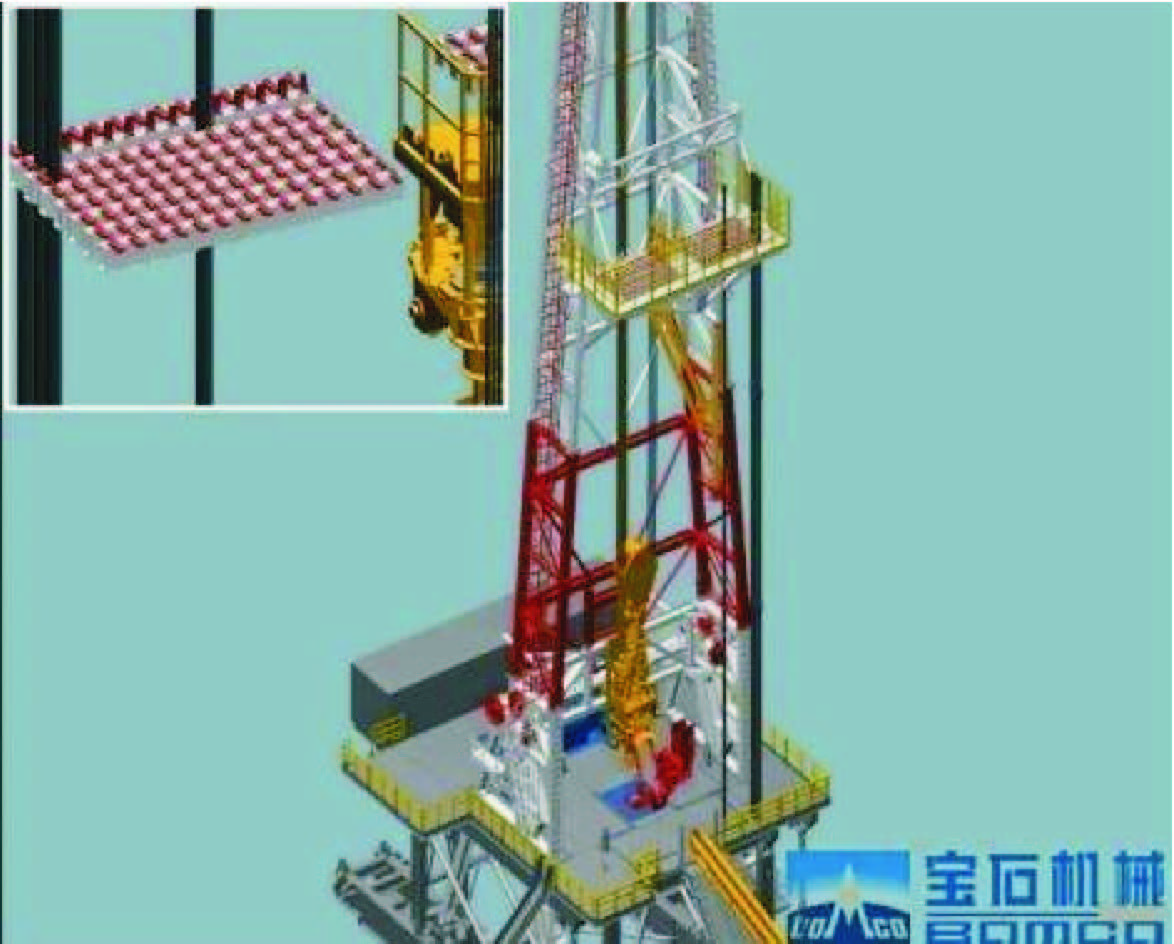

1.3 立根排放系统通过对立根排放系统的研究,设计了自动井架工和气动指梁设备,以实现钻杆和钻铤立根在二层台与井口之间的递送和排放,如图3所示。

|

| 图 3 立根排放系统 Fig.3 Stand arrangement system |

在起下钻作业中,拆下来的各个立根需要排放到立根台上,这就需要把各个立根从井口位置移至指梁和立根台之间。传统的作业方式是:二层台配1~2人,钻台面配1人,通过麻绳或尼龙绳把钻杆推入指梁和立根台,实现立根的人工排放。整个过程中二层台和钻台面上一直有工人参与作业,存在安全隐患,而且工人的劳动强度很大。为此,开展了自动井架工和气动指梁设备研究工作。

自动井架工设计有旋转、伸缩、升降、夹持和扶正等多个机构,可以实现井口和指梁之间空间的精确运动和定位,通过远程司钻操控可完成立根在井口与二层台指梁之间的递送和排放,实现二层台的无人值守。

气动指梁二层台容纳钻机作业所需的立根,并为自动井架工的安装提供基础,承受其作业时产生的载荷,配合自动井架工完成所有的立根递送和排放,实现了立根排放过程的自动化和智能化,同时也达到了减少人员配置,消除安全风险,提高作业效率的目的。

1.4 井口机械化工具通过对井口机械化技术的研究,设计了液压翻转吊卡、液压卡瓦和钻井液盒等多个井口机械化工具,实现了井口作业的机械化,如图4所示。

|

| 图 4 井口机械化工具 Fig.4 Wellhead mechanized tools |

为了实现管柱在输送、建立根和立根排放等过程的无人化值守,同时实现全过程的自动化控制,开展了液压翻转吊卡、液压卡瓦和钻井液盒等设备全过程自动化和智能化研究。

液压翻转吊卡通过液压缸驱动连杆机构,可配合顶驱进行起下钻具作业。液压卡瓦采用内置式结构,整体安装在转盘内,替代常规的手动卡瓦,可在钻井作业时悬挂井下钻杆、钻铤和套管等管柱,适应60.3~339.7 mm(2  ~13

~13  in)管柱的夹持。钻井液盒采用剪刀式伸缩结构,由液压油缸驱动控制,使密封盒靠近/远离井口管柱,实现起下钻时井口钻井液的收集。

in)管柱的夹持。钻井液盒采用剪刀式伸缩结构,由液压油缸驱动控制,使密封盒靠近/远离井口管柱,实现起下钻时井口钻井液的收集。

近年来,钻机用户对减员增效及安全性等方面的要求越来越高,这就要求钻机配备大量的自动化工具和先进的集成控制系统。而传统控制方式存在诸多问题,如缺少统一指挥的协调系统,安全性差;司钻房内布局凌乱繁杂;当配套有全套管柱自动化设备时,由于设备众多,已经无法实现对各个设备的操控要求。基于此,开展了远程电子双集成司钻研究工作。

集成化双司钻控制子系统安装于司钻房内,安装布局如图5所示。

|

| 图 5 双集成司钻系统 Fig.5 Double-driller integrated system |

集成化电子司钻系统集钻机电、气、液控制于一体,实现司钻对钻机的整体监测与控制。该系统由2个一体化操控座椅和1个公共操作台构成,由2个司钻即可完成所有钻井设备的远程操作。应用“一键多能,多键协作”的理念实现钻机所有关键设备的集中控制与监视,彻底改善了常规司钻房的零散布局,提高了司钻的可操作性和舒适性。

3 钻机集成控制系统目前,钻机虽然成功应用了交流变频等控制技术,但是钻机在自动化集中控制方面仍有待提高,存在作业效率低、劳动强度大、自动化水平低以及作业安全性差等问题,难以满足钻井持续提速的要求,严重制约了钻井工程服务的进一步发展。为此,开展了钻机集成控制系统研究工作,以提高钻机的自动化和智能化水平。

3.1 集成控制系统描述集成控制系统包含了对整套钻井包的控制,集机械、视频采集、电控和仪表于一体,是钻机的核心控制系统,是对成套钻井包的高度集成。系统采用可编程控制技术和工业网络通信技术,将石油钻机变频系统、仪表系统、顶驱系统和视频监控系统等组成集成控制系统,完成了钻机各个控制单元的有效整合,克服了常规钻机配套的各子系统相互独立和配置重复的缺点,搭建了石油钻机自动化和智能化控制平台,引领了今后钻机集成控制的发展方向。

3.2 控制和检测的设备集成控制系统所控制和检测的设备见表1。

| 序号 | 设备 | 控制 | 监视 |

| 1 | 钻井仪表 | — | √ |

| 2 | 动力猫道 | √ | √ |

| 3 | 铁钻工 | √ | √ |

| 4 | 自动井架工 | √ | √ |

| 5 | 绞车 | √ | √ |

| 6 | 液压盘刹 | √ | √ |

| 7 | MCC | √ | √ |

| 8 | 顶驱 | √ | √ |

| 9 | 转盘 | √ | √ |

| 10 | 钻井泵 | √ | √ |

| 11 | 指梁 | √ | √ |

| 12 | 动力鼠洞 | √ | √ |

| 13 | 缓冲机械手 | √ | √ |

| 14 | 液压翻转吊卡 | √ | √ |

| 15 | 液压卡瓦 | √ | √ |

| 16 | 钻井液接收盒 | √ | √ |

| 17 | 液压猫头 | √ | √ |

| 18 | CCTV系统 | √ | √ |

| 19 | 液压站 | √ | √ |

现场系统设备分散布置在各个位置,为了实现集中监控,必须组建分布式控制网络。为此,构建了成套钻井系统集成控制网络。

集成控制系统里所有信息通过网络发布,通过以太网环形控制网络连接,实现所有控制站点的管理和监控。在工作过程中,个别设备故障或通信中断不影响系统正常操作,总线系统将自动地切换为总线型结构实现通信,故障排除后,总线系统自动返回正常的冗余环状态,并且通过以太网的冗余环网还可以实现现场级的各个从站之间的数据交换,实现符合钻井工艺的逻辑保护。

3.4 控制系统冗余容错机制控制系统针对关键设备和核心控制单元采用了多种冗余配套方案,构建了相应的冗余容错机制,以确保系统稳定、可靠和高效运行。

主、副司钻操控座椅互为冗余备份,主通信网络采用冗余环型网络,并且采用冗余服务器构建控制系统,关键设备和网络管理单元配套冗余控制站等措施,大大提高了系统的安全性和可靠性,实现了系统的不间断作业,降低了生产过程的故障停机率。

3.5 设备安全急停系统研究自动化和智能化钻机配备了大量的自动化设备,这些设备的操作都通过司钻远程控制来实现,为了在出现紧急情况时可以及时关断和保护设备,结合工程实际设计了三级安全急停系统,即单元设备本体急停、设备动作总急停和钻机系统动力急停,其中后者的急停级别最高,单元设备急停不影响其他设备动作,从而满足现场的使用要求。

3.6 多设备运动防碰技术针对钻机井架及钻台内部的所有运动设备在工作过程中相互间存在碰撞可能的情况进行梳理,以井口中心为坐标点,结合相关传感器信号,经过软件编程,实时计算各设备可能存在的碰撞关键轮廓点,通过比较关键点的距离判断是否处于防碰状态,然后通过提示或紧急制动实现即将碰撞设备的停车,以确保设备自身的安全。

4 发展建议为了早日实现和普及石油钻机自动化和智能化技术,跟上国际先进技术步伐,让我国石油勘探走向海洋、走向世界,预计未来石油钻机自动化和智能化技术将朝着以下几个方向发展。

4.1 钻井设备自动化、智能化[9]近年来,国外NOV及AKER MH等公司已经成功研制了隔水管处理系统和管柱排放系统等一系列的自动化工具;斯伦贝谢公司和贝克休斯公司的高造斜率旋转导向钻井系统也得到了广泛的应用。随着钻井技术的不断积累,未来的钻井作业将实现自动化和智能化,钻机的钻台面、二层台和固控区等区域均无需人为干预,通过配套一大批自动化、智能化的钻机设备,作业机器人代替人力完成所有作业任务,操作者只需要通过司钻远程集中操控和管理所有钻机设备,即可完成所有地面和井下作业任务。

4.2 钻机实现信息化随着故障分析和故障诊断技术、远程实时分析技术、无线传感器网络技术和系统自适应控制技术等的出现与不断发展,钻机必将朝着信息化方向发展,通过构建传感器网络,把钻井过程中的所有钻井参数、地层结构、油藏位置、钻进位置、井上和井下工具的磨损状况等实时传输给地面控制站和远程监测中心,可以做到远程不间断监控,自动规划和引导钻井作业,指导现场设备维护。

4.3 钻机作业无人化随着钻井设备自动化、智能化水平的不断提高和钻机信息化的实现,以及机器人技术、智能传感器技术、快速数据分析和处理技术以及高速信息传输技术的发展,未来的油气勘探必将朝着钻机作业无人化的方向发展,实现无人化钻井,全程均可通过远程实时控制现场设备完成钻井、修井和完井等作业任务。

| [1] | 贾秉彦,马广蛇.石油钻机发展中有关问题的探讨[J].石油机械,2006,34(3):69-71. |

| [2] | 王定亚,王进全.浅谈我国海洋石油装备技术现状及发展前景[J].石油机械,2009,37(9):136-139. |

| [3] | 陈如恒.破除旧观念创造新钻机[J].石油矿场机械,2008,37(7):1-8. |

| [4] | 王颖,韩光,张英香.深海海洋工程装备技术发展现状及趋势[J].舰船科学技术,2010,32(10):108-113,124. |

| [5] | 丛万生,张鹏飞,林智敏,等.钻机远程在线监测及故障诊断系统研究[J].石油机械,2012,40(9):26-30. |

| [6] | 栾苏,梁春平,于兴军,等.现代先进技术在石油钻机中的应用及展望[J].石油机械,2014,42(11):1-5. |

| [7] | Slaton M.In large and small steps,new technology and newbuilds re-invent how hole is made[J].World Oil,2013(12):57-68. |

| [8] | Hannegan D,Gray K.Real-time data form closed-loop drilling enhances offshore HSE[J].World Oil,2013(3):33-42. |

| [9] | 张鹏飞,于兴军,栾苏,等.自升式钻井平台的技术现状和发展趋势[J].石油机械,2015,43(3):55-59. |