0 引 言

水射流径向钻井[1]的主要工序包括定深定向、套管钻孔开窗、钻水泥环和地层钻进[2]。在套管和水泥环成功钻穿后,喷嘴及输液软管通过导向器弯道转向并深入地层喷射钻进是径向钻井成功的技术关键。水射流钻径向井喷射钻头不仅要高效破岩钻孔[3, 4],还要具备自牵引驱动能力[5]。

常规自进式喷嘴受流体输送管道流量-压降特性的限制,前、后流量分配需要兼顾喷射破岩钻孔能力和自牵引能力[6],喷射钻进易出现破岩钻孔能力或自牵引驱动力不足的情况。因此,设计了自动调节流量分配的喷嘴。

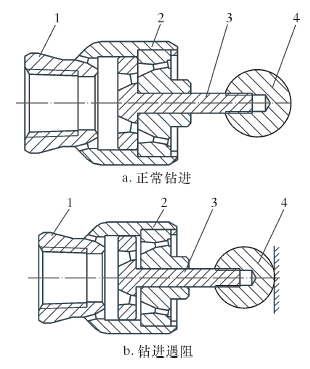

1 自动调节流量分配的喷嘴设计 1.1 结构和原理自动调节流量分配的喷嘴结构见图 1。前向喷嘴、后向喷嘴和节流调节盘均有多个偏心均布喷孔,组合形成前、后射流通道。依靠探头感知钻进是否遇阻,并利用遇阻力驱动节流调节盘向后移,调节圆盘前端面与前向喷嘴入口端面间隙,改变前向喷嘴流道状态,实现喷嘴前、后流量分配自动调节。探头为球状结构,与节流调节盘的轴连接,不仅使喷嘴保持最佳喷距,还避免流体在喷嘴前端中心区形成紊流干涉,可引导射流并改善破岩钻孔效果。

|

| 图 1 自动调节流量分配的喷嘴 Fig.1 The automatic flow distribution nozzle 1—后向喷嘴;2—节流调节盘;3—前向喷嘴;4—探头。 |

在正常钻进时,节流调节盘与前向喷嘴贴紧,圆盘前端面部分遮挡前向喷嘴入口端面的流道,形成局部节流,控制前向射流流量(见图 1a)。这样前向射流满足破岩钻孔最低流量需求,后向射流提供最大牵引动力。 在钻进遇阻时,探头前端与孔底接触,喷嘴牵引力转化为挤压力,驱动节流调节盘向后移动,与前向喷嘴入口端面脱离,减小对前向喷嘴流道的部分遮挡(见图 1b)。前向流量增大,后向流量减小,使得后向流量产生的反推力变小,前向新增流量增强了喷射破岩钻孔能力,可钻穿局部密实坚硬岩层。遇阻解除后,探头与孔底脱离接触,在水压作用下,节流调节盘向前移动与前向喷嘴入口端面贴紧,恢复为正常钻进状态。

1.2 参数设计 1.2.1 前、后向流量分配受流道结构影响,在系统压力下喷嘴前、后向射流流速存在差异。根据伯努利原理和连续性定理,喷嘴前向、后向射流流量分别为:

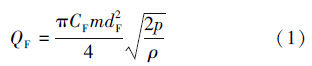

综合式(1)~式(3),喷嘴总流量系数CT为:

在正常钻进和遇阻2种状态下,节流调节盘圆盘前端面与前向喷嘴入口端面间隙改变,后向喷嘴流道变化较小,因此对流量系数的影响是:CF相应变化,CB变化较小,CT主要随CF变化。

1.2.2 喷嘴牵引力喷嘴自牵引力为后向射流与前向射流喷射反力的合力,即

在喷嘴结构参数和总流量(压力)确定之后,FD仅随CF变化。

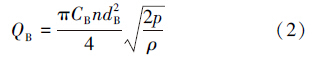

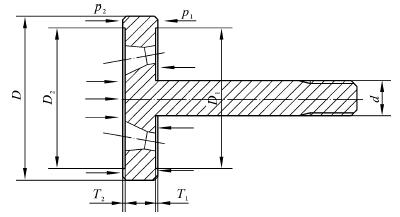

1.3 节流调节盘受力分析当节流调节盘不在前、后端位置时,其受力状态如图 2所示。

|

| 图 2 正常钻进时节流调节盘受力示意图 Fig.2 Schematic of forces on the throttle plate while drilling |

图中的D、d分别为节流调节盘圆盘直径、杆直径,m;p1、p2分别为过流孔前后液流压力,Pa,此时两者压差较小,p1≈p2≈p。忽略摩擦力和液动附加力,在水平方向的合力简化为F0,N。

当节流调节盘与前向或后向喷嘴贴紧,即在前后端位置,贴合面接触部分存在射流效应,此时两贴合面间压力(p1或p2)远低于p,导致节流调节盘圆盘前、后端面较大的液动附加力ΔF。

节流调节盘位于前端,ΔF与F0同向,其在水平方向合力为F1,即

节流调节盘位于后端,ΔF与F0反向,其在水平方向合力为F2,即

综合式(6)~式(8),对节流调节盘进行受力分析,分析结果如下。

(1)节流调节盘初始处于行程中间位置时,在F0作用下,会向前运动,贴紧前向喷嘴。

(2)钻进遇阻时,在喷射软管无其他推力的条件下,忽略摩擦力,FD>F1是节流调节盘从前端向后移动的必要条件。节流调节盘后移,与前向喷嘴产生间隙,前向流量占比增大,FD减小。理论上在平衡位置FD=F0,CF达到最大值。

(3)节流调节盘初始处于行程后端位置时,需从后端移至前端,启动的必要条件为F2>0,即F0>ΔF。

(4)实现节流调节盘正常启动,需采取措施减小ΔF,并适当减小控制杆直径d以求降低F0。

2 试验研究 2.1 喷嘴样机前、后喷嘴的主要结构参数:m=8,n=10;dF=dB=0.8 mm,θF=10°,θB=15°。节流调节盘的主要结构参数:D=14 mm,d=1.6 mm,流道为8个直径1.5 mm的偏心均布圆孔。

为了减小ΔF,在节流调节盘圆盘前端面设计一个直径D1、深度T1的凹槽,后端面设计一个直径D2、深度T2的凹槽。D1=D2=12 mm,T1=T2=0.2 mm,见图 2。

2.2 试验内容及测试方法试验内容包括喷嘴的前、后向流量分配及牵引力、节流调节盘启动特性和流量自动调节效果等。

喷嘴流量分配测试方法:将喷嘴外加一个套筒,利用称重法,在同一压力下,测试节流调节盘在前、后端位置时喷嘴的前向和后向流量,对5组数据取均值。

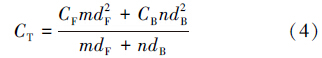

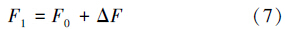

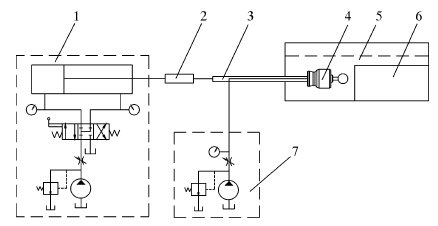

节流调节盘启动特性试验装置如图 3所示。通过软管将高压水泵的高压水源接入喷管至喷嘴,在水箱内形成淹没射流,模拟对喷射靶钻进。利用液压站控制液缸低速平稳送进喷管,在喷管与送进液缸间安装拉压传感器,监测牵引力及遇阻力。

|

| 图 3 节流调节盘启动特性试验装置 Fig.3 The test device for throttle plate starting 1—液压站;2—拉压传感器;3—喷管;4—喷嘴;5—淹没水箱;6—喷射靶;7—高压水泵。 |

为了观察喷嘴自牵引钻进遇阻时节流调节盘的位置状态,先断开喷管与液缸的连接,将喷射靶件设置为一块固定的钢板,待泵压升至设定值,让喷管自牵引自由前行,直至钻进遇阻的稳定状态,然后将喷管位置固定并做好标记,停泵后即可分析该工况下节流调节盘相对前向喷嘴的间隙。

测量记录钻进遇阻时节流调节盘的间隙后,在节流调节盘和前向喷嘴间装一个垫环保持该间隙,重新测试前、后向流量分配,与正常钻进状态下进行对比,考察自动调节效果。

2.3 试验结果及分析 2.3.1 流量分配实测数据及相关计算见表 1。表中理论流量的计算方法参见式(1)和式(2),取CF=CB=1。

|

喷嘴入口

压力/MPa |

实测流量/

(L·min-1) | 理论流量/

(L·min-1) | 流量系数 | |||

| 前向 | 后向 | 前向 | 后向 | 前向 | 后向 | |

| 33.0 | 38.9 | 58.6 | 62.0 | 77.5 | 0.63 | 0.76 |

| 29.0 | 34.4 | 53.7 | 58.1 | 72.6 | 0.59 | 0.74 |

| 22.5 | 30.8 | 48.1 | 51.2 | 64.0 | 0.60 | 0.75 |

| 18.0 | 27.4 | 42.6 | 45.8 | 57.2 | 0.60 | 0.74 |

由表 1可知,节流调节盘处在前端位置时,前、后向喷嘴流量系数与压力无关;前、后向喷嘴流量系数偏低,说明喷嘴效率不高,其结构有待优化。

2.3.2 节流调节盘启动特性将节流调节盘置于后端,小流量启泵,喷嘴入口压力小于1 MPa,节流调节盘在水流作用下移到前端。将喷嘴入口压力调至5 MPa,将节流调节盘压至后端,撤除外力时节流调节盘自动复位至前端,表明在正常钻进状态下其初始位自动保持在前端。

根据式(5)和式(6),结合表 1,获得正常钻进状态下喷嘴牵引力FD、F0计算值及实测数据,见表 2。

|

喷嘴入口

压力/MPa | 计算值/N | FD实测值/N | |

| FD | F0 | ||

| 33.0 | 80.6 | 66.4 | 95.2 |

| 29.0 | 73.3 | 58.3 | 87.7 |

| 22.5 | 58.8 | 45.2 | 66.4 |

| 18.0 | 45.8 | 36.2 | 53.6 |

表 2中喷嘴牵引力FD实测值比计算值大,其主要原因是试验中喷嘴入口压力实际测量点在喷嘴前端的管路上,测试点与喷嘴间管路沿程压力损失造成系统误差,实测流量系数比实际略小。

节流调节盘行程较小,设计为3 mm,钻进遇阻时喷管振动较大,基于现有试验方法和条件,实测节流调节盘与前向喷嘴间隙在0~3 mm范围无规律变化。分析认为,钻进遇阻时节流调节盘就是处在这种振荡状态。

假设F0=FD,后向喷嘴流量系数不变,结合表 2和式(5),计算出钻进遇阻时喷嘴前、后流量分配,见表 3。

|

喷嘴入口 压力/MPa | 后向流 量系数 | FD或F0/ N | 后向流量系数 | 流量/(L·min-1) | |

| 前向 | 后向 | ||||

| 33.0 | 0.76 | 66.4 | 0.67 | 41.5 | 62.0 |

| 29.0 | 0.74 | 58.3 | 0.65 | 37.5 | 58.1 |

| 22.5 | 0.75 | 45.2 | 0.66 | 33.9 | 51.2 |

| 18.0 | 0.74 | 36.2 | 0.65 | 29.9 | 45.8 |

对比表 2与表 3,列出正常钻进和遇阻时前向喷嘴的流量,见表 4。

|

喷嘴入口

压力/MPa | 正常钻进时流量/

(L·min-1) | 钻进遇阻时流量/

(L·min-1) | 流量增加/

% |

| 33.0 | 39.2 | 41.5 | 6.7 |

| 29.0 | 34.4 | 37.5 | 9.0 |

| 22.5 | 30.8 | 33.9 | 10.1 |

| 18.0 | 27.4 | 29.9 | 9.2 |

实际上后向喷嘴流量系数会减小,F0实际值比测量值小,在节流调节盘振荡的状态下,实际前向喷嘴流量峰值会增加更多。

3 结 论(1)自动调节流量分配的喷嘴在喷射钻进过程中,探头可探测钻进是否遇阻,遇阻后通过节流调节盘调节前向喷嘴流量,实现正常钻进和钻进遇阻2种工况下牵引力和破岩钻孔能力的相互转换。

(2)喷嘴样机初步试验结果表明,在钻进遇阻时,喷嘴前向射流流量可以增加6.7%以上,证明该喷嘴自动调节流量分配原理可行,结构参数合理。

(3)喷嘴样机前、后向流量系数分别为0.60和0.75,效率偏低,结构尚需优化,喷嘴流量调节分配规律也还需做进一步研究。

| [1] | Dickinson W,Dickinson R,Herrera A,et al.Slim ho-le multiple radials drilled with coiled tubing[R].SPE23639,1992. |

| [2] | 胡强法,朱峰,张友军.零半径水射流径向钻井技术的研究与应用[J].石油机械,2009,37(12):12-15. |

| [3] | 邸飞,李根生,黄中伟,等.自进式多孔射流钻头径向水平井钻进能力分析[J].石油机械,2014,42(6):7-11. |

| [4] | 廖华林,牛继磊,程宇雄,等.多孔喷嘴破岩钻孔特性的实验研究[J].煤炭学报,2011,36(11):1858-1862. |

| [5] | 刘萍,陈昱明.喷嘴几何参数对旋转射流流场性能影响的模拟分析[J].矿山机械,2009,37(19):23-25. |

| [6] | 迟焕鹏,李根生,廖华林,等.水力喷射径向水平井射流钻头优选试验研究[J].流体机械,2013,41(2):1-6. |