文章信息

- 林珊, 程雨桐, 汪东, 李建国, 黄六莲, 陈礼辉

- LIN Shan, CHENG Yutong, WANG Dong, LI Jianguo, HUANG Liulian, CHEN Lihui

- 不同溶剂体系制备再生竹纤维素膜及其性能

- Preparation of regenerated bamboo cellulose films using different solvent systems and an evaluation of their properties

- 森林与环境学报,2023, 43(6): 666-672.

- Journal of Forest and Environment,2023, 43(6): 666-672.

- http://dx.doi.org/10.13324/j.cnki.jfcf.2023.06.013

-

文章历史

- 收稿日期: 2023-07-08

- 修回日期: 2023-08-12

2. 植物纤维功能材料国家林业和草原局重点实验室, 福建 福州 350108

2. National Forestry and Grassland Administration Key Laboratory of Plant Fiber Functional Materials, Fuzhou, Fujian 350108, China

由于合成高分子会污染环境且不可再生,故近年来人们对天然高分子的需求不断增长[1]。纤维素是自然界最丰富的天然生物材料之一,属于高结晶性多糖(聚合物),且每个大分子链通过非常强的分子间和分子内氢键结合在一起,因此在大多数商业溶剂中高度不溶[2-3]。纤维素的溶解度不足极大地限制了其在许多领域的开发和应用[2]。再生纤维素(regenerated cellulose, RC)是以天然纤维素为原料,通过衍生化或直接溶解纤维素的方法加工制得。二硫化碳/氢氧化钠(CS2/NaOH)是通过衍生化再生过程制备RC,铜乙二胺法[copper(Ⅱ)-ethylenediamine,CED]也是传统的衍生化溶剂体系。随着技术的发展,近年来出现了一系列非衍生化新溶剂,包括N-甲基吗啉-N-氧化物(N-methylmorpholin-N-oxide,NMMO)[3-5]、离子液体(ionic liquids, ILs)[6]、氢氧化钠/尿素(NaOH/urea)[7]和二甲基乙酰胺/氯化锂(DMAc/LiCl)[8]等。RC膜因其环保价低、生物相容且可降解、热化学稳定性良好而在包装、膜分离和光电材料等领域具有广泛的应用,至今采用各种新溶剂制备RC膜的研究受到了越来越多的关注[3, 6, 8]。

NMMO溶剂无毒, 回收率超过99%,不产生有毒废水,基于NMMO水溶液的莱赛尔工艺于20世纪80年代实现工业化,该技术目前已广泛用于制备RC膜。已有研究采用NMMO水合物溶解竹纤维素(bamboo cellulose,BC)制得超滤膜[3],在超滤膜表面分别利用界面聚合反应[4]、交联涂覆方法[5]等制备复合纳滤膜,添加壳聚糖(chitosan, CS)颗粒可制备超高强度复合膜材料[9]。ILs是在相对低温下存在的液态盐,由于其具有高热稳定性和化学稳定性、不可燃性等特点,其对纤维素的溶解和膜材料的制备是人们越来越感兴趣的话题。采用ILs溶解法制备的膜可用于包装、食品和农业等行业[6]。NaOH/urea水溶液体系是一种低成本、环保的溶剂,可有效溶解纤维素,通过该水溶液体系已制备了一系列纤维素复合膜并应用于包装材料等[7]。DMAc/LiCl溶剂体系在纤维素溶解和膜材料制备中起着至关重要的作用,制得的膜可作为食品包装材料等[8]。

不断开发新材料和新技术是生产更环保、满足市场要求的膜材料产品的重要方向。选择的不同溶剂体系会影响RC膜的性能,但目前对不同溶剂体系制备的膜的性能研究仍较少。此外溶液的流变性能对后期制膜至关重要,研究表明,40~60 ℃温度下BC溶液的流动性较好[10-11],适合进行成膜加工,但前期研究中一般采用平板刮膜实验装置在室温下刮膜[3-5],因此制膜工艺有待改进。本研究分别采用直接溶解和衍生化法溶解BC,溶剂体系包括NMMO、ILs([BMIM]Cl)、NaOH/urea、DMAc/LiCl以及传统的CED和CS2/NaOH,同时对平板刮膜实验装置进行升级改制,设计与组装了温度可控的平板刮膜实验装置,可实现在40~60 ℃下刮制再生竹纤维素(regenerated bamboo cellulose,RBC)膜,研究膜的形貌结构、化学组成、结晶结构、热稳定性、力学性能和透光性能,以期为后续应用提供理论依据。

1 实验材料与实验方法 1.1 实验试剂及原料BC,聚合度(degree of polymerization,DP)为650,福建青山纸业;[BMIM]Cl,分析纯,中国科学院兰州化学物理研究所;NMMO,分析纯,≥97%,天津海纳川;没食子酸丙酯(propyl gallate, PG),分析纯,国药集团;LiCl、NaOH、CS2,分析纯,上海阿拉丁;DMAc,分析纯,上海麦克林;CED,中国制浆造纸研究院有限公司。

1.2 实验装置与实验方法 1.2.1 竹纤维素的溶解根据前期研究结果[10, 12],为保持合适的溶液黏度,BC浓度统一选择4%(质量百分比)。不同溶剂溶解BC的过程具体为:在配制的NMMO溶液中分别加入PG和BC,溶解温度控制在110 ℃,脱泡得NMMO/BC溶液;90 ℃下将BC加入[BMIM]Cl中,溶解后脱泡得ILs/BC溶液;将BC加入-12 ℃的NaOH/urea溶液中,高速搅拌,溶解后脱泡得NaOH/urea/BC溶液;将碱液处理后的BC加入DMAc/LiCl溶液中,溶解温度120 ℃,脱泡得DMAc/LiCl/BC溶液;将BC加入CED溶液中,溶解后脱泡得CED/BC溶液;将BC加入NaOH溶液中高速搅拌,再加入CS2溶液振荡15 min,黄化反应4 h,脱泡得CS2/NaOH/BC溶液。

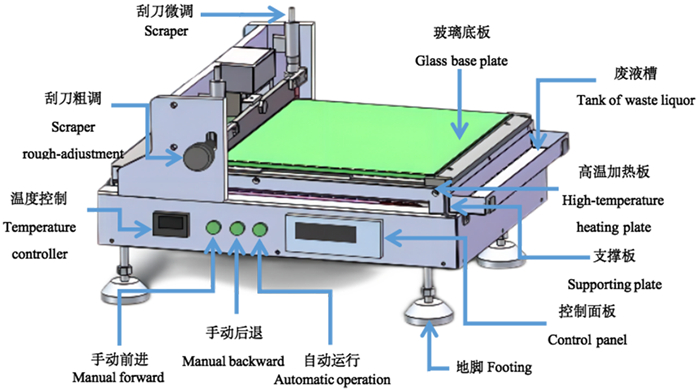

1.2.2 再生竹纤维素平板膜的制备分别将NMMO/BC、ILs/BC、NaOH/urea/BC、DMAc/LiCl/BC和CED/BC溶液倒在玻璃底板上,采用自行设计与组装的温度可控平板刮膜实验装置(图 1)在50 ℃下刮膜,浸入去离子水凝固浴中得NMMO、ILs、NaOH/urea、DMAc/LiCl和CED不对称膜,用去离子水清洗后密封保存;将CS2/NaOH/BC溶液倒在玻璃底板上,采用温度可控的平板刮膜实验装置在50 ℃下刮膜,浸入稀H2SO4凝固浴中得CS2/NaOH不对称膜,用去离子水清洗后密封保存。

|

图 1 温度可控平板刮膜实验装置 Fig. 1 Temperature-controllable flat-plate film scraper |

湿态膜经液氮淬断后冻干喷金,采用SU8010型场发射扫描电子显微镜(field emission scanning electron microscope, FE-SEM)观察其表面形貌;采用VERTEX 70型傅里叶转换红外光谱仪(fourier transform infrared spectrometer, FT-IR)分析膜的化学组成;采用Ultima IV型X射线衍射仪(X-ray diffractometer, XRD)通过反射法分析(角度范围:5°~80°)膜的结晶结构;采用STA449F3型同步热分析仪分析30~600 ℃膜质量随温度的变化;采用Istron 1185型万能试验机分析膜的力学性能;采用8453型紫外分光光度计分析膜的透光性能。

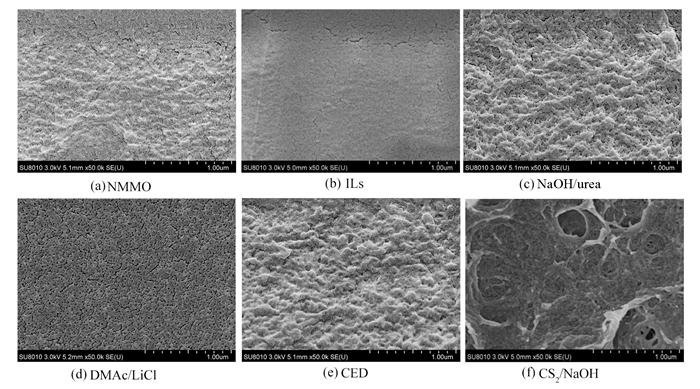

2 结果与讨论 2.1 再生竹纤维素膜的形貌结构图 2是在相同干燥条件下NMMO、ILs、NaOH/urea、DMAc/LiCl、CED和CS2/NaOH膜的SEM图。NMMO、ILs、NaOH/urea、DMAc/LiCl和CED膜表面均较致密,CS2/NaOH膜呈现多孔网络状结构,说明溶剂和非溶剂间相互作用对成膜性能有显著影响[13]。当NMMO/BC、ILs/BC、NaOH/urea/BC、DMAc/LiCl/BC、CED/BC和CS2/NaOH/BC溶液浸入去离子水(非溶剂)中时,由于溶剂和去离子水(非溶剂)之间的高互溶性,可得多孔膜且易形成大孔结构,随着干燥过程中竹纤维素链间新氢键的构建,膜内部结构趋于均匀致密[3]。而CS2/NaOH溶剂与去离子水的亲和性好,同时该凝固浴中含有稀H2SO4,溶剂和非溶剂间相互作用最强,所形成的膜孔洞最大,因此在相同干燥条件下仍保留大孔结构。

|

图 2 再生竹纤维素膜的SEM图 Fig. 2 SEM images of the RBC films |

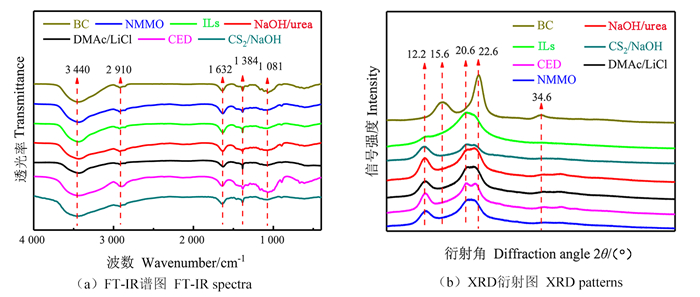

由图 3(a)可见,BC显示的特征峰分别归属于—OH的拉伸振动吸收峰(3 440 cm-1)、—CH的拉伸振动吸收峰(2 910 cm-1)、吸附水中—OH的弯曲振动吸收峰(1 632 cm-1)、β-(1-4)糖苷键的拉伸振动吸收峰(1 081 cm-1)和—CO的弯曲振动峰(1 384 cm-1)[14-15]。NMMO、ILs、NaOH/urea、DMAc/LiCl和CED膜的FT-IR谱图均与BC类似。BC在NMMO、ILs、NaOH/urea和DMAc/LiCl溶液中的溶解机理主要是由于溶剂中活性组分与BC中无水葡萄糖单元形成氢键[16-18],导致BC分子内和分子间氢键的破坏,最终由于BC和溶剂间强相互作用得到均匀的溶液[7, 19-20]。BC在CED溶液中的溶解机理是基于Schweizer试剂,即[Cu(NH3)4(HO2)]2(OH)2配合物。在CuSO4溶液中加入NaOH或氨水生成Cu(OH)2(Ⅱ)。Cu2+和(C6H8O5)n2-形成络合物,导致BC溶解在Schweizer试剂中得到CED/BC溶液[18]。当NMMO/BC、ILs/BC、NaOH/urea /BC、DMAc/LiCl/BC和CED/BC溶液浸入去离子水(非溶剂)中时,溶剂与水交换而向外扩散,溶剂和BC分子间的结合作用被破坏了。纤维素分子链由于自结合而发生聚集,纤维素氢键发生重排,形成RBC膜[15-18]。因此在BC的溶解和凝固浴过程无化学反应发生,只有物理变化,说明NMMO、ILs、NaOH/urea、DMAc/LiCl和CED溶液是BC的非衍生化溶剂。

|

图 3 再生竹纤维素膜的FT-IR谱图和XRD衍射图 Fig. 3 FT-IR spectra and X-ray patterns of the RBC films |

在CS2/NaOH溶剂体系中,首先发生的是BC的碱化,NaOH水合物能够破坏BC分子间和分子内氢键而进入无定形区域使其膨胀,之后扩散到BC的结晶部分,形成碱细胞中间体而产生不可逆的膨胀,接着在丝光过程中,NaOH与BC相互作用形成丝光化的碱细胞。随后是黄原化过程,CS2蒸汽与NaOH反应得二硫代碳酸酯,再与BC反应生成BC黄酸酯,BC黄酸酯溶于稀NaOH溶液中得BC黄酸钠溶液。在凝固浴成膜过程中,BC黄酸钠被强酸(H2SO4)水解生成RBC。因此CS2/NaOH溶剂虽然是纤维素的衍生化溶剂,溶解后生成了纤维素衍生物,但经过稀H2SO4凝固浴后也得到RBC膜,所以最终膜的化学组成也与BC一致[18]。

2.3 再生竹纤维素膜的结晶结构图 3(b)是RBC膜的XRD衍射图。由图可见,BC在2θ=15.6°的衍射峰是(101)晶面衍射峰,2θ=22.6°的衍射峰是(002)晶面衍射峰,2θ=34.6°的衍射峰是(040)晶面衍射峰,呈现纤维素Ⅰ型晶体的结构特征[14]。NMMO、ILs、NaOH/urea、DMAc/LiCl、CED和CS2/NaOH膜在2θ=12.2°的衍射峰是纤维素Ⅱ型结构的(110)晶面衍射峰,2θ=20.6°的衍射峰是(110)晶面衍射峰[14],结晶度低于BC,这是因为再生过程对材料的结构影响很大。NMMO/BC溶液在凝固再生过程中,纤维素分子链先通过疏水相互作用沿垂直于吡喃糖环平面的方向有序排列,再通过构建氢键网络形成纤维素Ⅱ晶体[21]。ILs/BC溶液凝固再生时,水和ILs之间的双重扩散诱导了BC再生的结构变化,ILs和BC之间的氢键减弱甚至断裂,再生后(即脱水)的干燥过程会发生氢键网络的重建和RBC的结晶,得到纤维素Ⅱ晶体[22]。而对于NaOH/urea/BC溶液,纤维素分子链通过疏水相互作用堆叠先形成单分子片,再通过构建氢键网络排列到晶体结构中,形成Na-cellulose Ⅳ(纤维素Ⅱ的水合物形式),其晶格中没有碱离子,加入过量的水再干燥,然后形成纤维素Ⅱ晶体[23]。LiCl/DMAc/BC、CED/BC溶液也在水-溶剂交换后干燥得到纤维素Ⅱ晶体[22]。CS2/NaOH溶剂体系在丝光处理过程中,NaOH与BC相互作用,将其晶体结构从纤维素Ⅰ转变为纤维素Ⅱ。丝光是在各种碱纤维素复合物形成过程中,膨胀状态下BC形态和晶体结构的变化,所以NaOH溶剂改变了BC的晶体结构[18]。

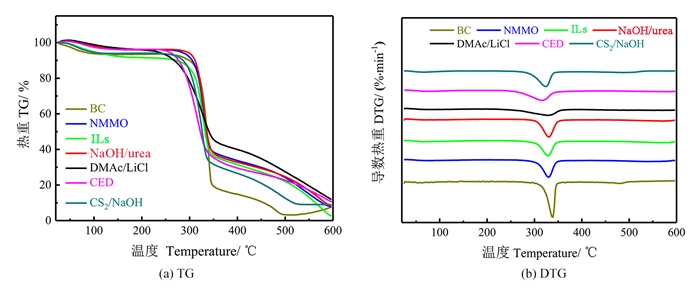

2.4 再生竹纤维素膜的热稳定性和力学性能由图 4可知,BC存在4个阶段的热降解:在150.0 ℃前,BC质量轻微损失;在150.0~324.0 ℃间,BC质量保持不变;热分解的主要阶段在324.0~355.0 ℃,BC分子骨架经炭化、挥发分解质量迅速下降(失重率78.08%)[24];在355.0~600.0 ℃间,BC的TG曲线趋于平缓,失重率仅约1.60%。不同溶剂体系溶解后得到NMMO、ILs、NaOH/urea、DMAc/LiCl、CED和CS2/NaOH膜的TG曲线均与BC相似,且初始分解温度to>200.0 ℃,热稳定性均较高。由表 1可知,膜样品的to和最大分解率温度tmax均低于BC,热稳定性均下降了。这可能是由于在溶解和再生的过程中,BC分子间和分子内的氢键被破坏后未完全重建,减弱了分子间的作用力;其次可能是再生后膜的结晶度下降导致热稳定性降低。其中NMMO、ILs和NaOH/urea膜的to>310.0 ℃且较接近,tmax>325.0 ℃也较接近,因此热稳定性最高。表 1中膜的拉伸强度和拉伸模量大小次序依次为NaOH/urea>DMAc/LiCl>NMMO>ILs>CED>CS2/NaOH。所有膜的柔性均较好,断裂伸长率均大于6.00%。NMMO、ILs、NaOH/urea和DMAc/LiCl膜的热稳定性、力学性能均优于CED和CS2/NaOH膜,这可能是因为在溶解过程中,CED和CS2/NaOH溶剂体系对BC大分子的破坏性相对较强[12]。

|

图 4 再生竹纤维素膜的TG和DTG图 Fig. 4 TG and DTG patterns of the RBC films |

| 样品Sample | 初始分解温度 to/℃ |

最大分解率温度 tmax/℃ |

拉伸强度 Tensile strength/MPa |

拉伸模量 Tensile modulus/GPa |

断裂伸长率 Elongation at break/% |

| BC | 324.0 | 338.4 | - | - | - |

| NMMO | 315.5 | 329.9 | 15.24 | 5.52 | 7.73 |

| ILs | 314.0 | 328.8 | 15.01 | 5.50 | 8.14 |

| NaOH/urea | 316.4 | 330.2 | 17.20 | 6.98 | 7.09 |

| DMAc/LiCl | 286.1 | 328.2 | 16.78 | 6.10 | 7.25 |

| CED | 287.0 | 316.6 | 10.66 | 5.07 | 6.11 |

| CS2/NaOH | 301.7 | 324.1 | 10.35 | 4.59 | 6.20 |

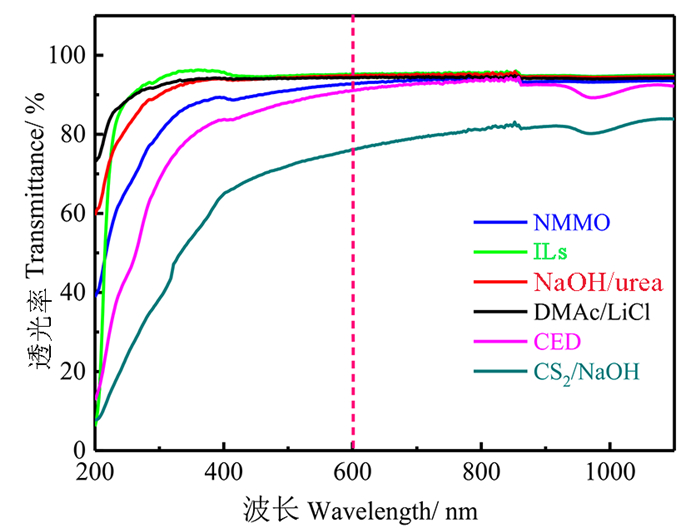

图 5是在相同干燥条件下NMMO、ILs、NaOH/urea、DMAc/LiCl、CED和CS2/NaOH膜的透光率图。在波长600 nm处透光率数值的大小次序依次为NaOH/urea(95.9%)>ILs(95.2%)>DMAc/LiCl(94.3%)>NMMO(92.8%)>CED(91.1%)>CS2/NaOH(76.1%)。膜的透光率受其内部结构的影响很大。膜内部的孔隙率减少,膜对光的散射也相应降低,透光率增大[3]。由于NaOH/urea、ILs、DMAc/LiCl、NMMO和CED膜为均匀致密网络结构,大部分光线能够直接透过,因此透光率均在91.0%以上,其中ILs和NaOH/urea膜的透光率较接近,且均>95.0%,因此膜的透光率最高。CS2/NaOH膜内部含有较多大孔,光线发生散射,因此膜的透光率最低,这与电镜分析的结果一致。

|

图 5 再生竹纤维素膜的透光率图 Fig. 5 Transmittance patterns of the RBC films |

CED、CS2/NaOH溶剂体系成本较低,在BC溶解制膜过程中工艺良好,但制得的膜的热稳定性、力学性能和透光率均较低,且目前仍未实现所有溶剂的回收,CED溶剂体系存在含Cu2+废水的排放,CS2/NaOH溶剂体系存在有害废水和废气的排放,造成重大环境污染[1]。LiCl/DMAc溶剂体系制得的膜的综合性能较高,但LiCl成本较高,具有高毒性等环境问题,此外溶解前对BC的活化过程耗能耗时。NMMO和ILs溶剂体系制得的膜的综合性能较高,溶剂体系无毒无害,成本虽较高但可实现高回收率;NaOH/urea溶剂体系制得的膜的综合性能最高,溶剂体系虽具有腐蚀性,但成本较低且可回收。综上,NMMO、ILs和NaOH/urea溶剂体系在满足BC膜市场和环境要求方面具有巨大潜力。

3 结论本研究分别采用NMMO、ILs([BMIM]Cl)、NaOH/urea、DMAc/LiCl、CED和CS2/NaOH 6种溶剂体系溶解BC,通过温度可控平板刮膜实验装置刮膜后利用相转换法制备RBC膜。

(1) NMMO、ILs、NaOH/urea、DMAc/LiCl和CED膜表面均较致密,CS2/NaOH膜呈现多孔网络状结构。

(2) NMMO、ILs、NaOH/urea、DMAc/LiCl、CED和CS2/NaOH膜的化学组成类似BC,结晶结构均为纤维素Ⅱ型,结晶度均低于BC。

(3) NMMO、ILs和NaOH/urea膜的to>310.0 ℃,tmax>325.0 ℃,热稳定性最高;NMMO、ILs、NaOH/urea和DMAc/LiCl膜力学性能均较高;ILs和NaOH/urea膜的透光率均>95.0%,透光率最高;CS2/NaOH膜的热稳定性、拉伸强度、拉伸模量和透光率均最低。

(4) NMMO、ILs和NaOH/urea溶剂体系在满足BC膜市场和环境要求方面具有巨大潜力。

| [1] |

武帅, 成雅楠, 徐德忠, 等. 海鞘纤维素纳米晶对纸张性能的影响[J]. 森林与环境学报, 2022, 42(1): 104-111. |

| [2] |

PHADAGI R, SINGH S, HASHEMI H, et al. Understanding the role of dimethylformamide as co-solvents in the dissolution of cellulose in ionic liquids: experimental and theoretical approach[J]. Journal of Molecular Liquids, 2021, 328: 115 392-115 405. DOI:10.1016/j.molliq.2021.115392 |

| [3] |

汪东, 袁红梅, 程雨桐, 等. 含水量对再生纤维素膜结构与分离性能的影响[J]. 中国造纸学报, 2020, 35(2): 29-35. |

| [4] |

LI S, LIU S N, HUANG F, et al. Preparation and characterization of cellulose-based nanofiltration membranes by interfacial polymerization with piperazine and trimesoyl chloride[J]. ACS Sustainable Chemistry & Engineering, 2018, 6(10): 13 168-13 176. |

| [5] |

李诗, 程雨桐, 黄方, 等. 再生纤维素基交联改性纳滤膜的制备及对无机盐截留性能的研究[J]. 中国造纸, 2018, 37(3): 1-7. |

| [6] |

GUO Y L, CAI L, GUO G, et al. Cellulose membranes from cellulose CO2 based reversible ionic liquid solutions[J]. ACS Sustainable Chemistry & Engineering, 2021, 9(35): 11 847-11 854. |

| [7] |

TU H, LI X Y, LIU Y C, et al. Recent progress in regenerated cellulose-based fibers from alkali/urea system via spinning process[J]. Carbohydrate Polymers, 2022, 296: 119 942-119 955. DOI:10.1016/j.carbpol.2022.119942 |

| [8] |

HU Y, ACHARYA S, ABIDI N. Cellulose porosity improves its dissolution by facilitating solvent diffusion[J]. International Journal of Biological Macromolecules, 2019, 123: 1289-1296. DOI:10.1016/j.ijbiomac.2018.10.062 |

| [9] |

YUAN H M, WU J F, WANG D, et al. Ultra-high-strength composite films prepared from NMMO solutions of bamboo-derived dissolving pulp and chitosan[J]. Industrial Crops and Products, 2021, 170: 113 747-113 759. DOI:10.1016/j.indcrop.2021.113747 |

| [10] |

林珊. 纤维素抗菌膜的制备及其深度水处理研究[D]. 福州: 福建农林大学, 2013.

|

| [11] |

袁红梅, 汪东, 吴建飞, 等. 壳聚糖对竹溶解浆溶液流变性能的影响[J]. 森林与环境学报, 2020, 40(2): 211-217. |

| [12] |

程雨桐, 汪东, 袁红梅, 等. 不同溶剂溶解制备纤维素溶液及其流变性能[J]. 中国造纸学报, 2020, 35(1): 1-6. |

| [13] |

徐又一, 徐志康. 高分子膜材料[M]. 北京: 化学工业出版社, 2005.

|

| [14] |

林珊, 李诗, 汪东, 等. 再生竹纤维素中空纤维膜的制备及性能[J]. 中国造纸, 2022, 41(9): 19-25. |

| [15] |

LI R, ZHANG L N, XU M. Novel regenerated cellulose films prepared by coagulating with water: structure and properties[J]. Carbohydrate Polymers, 2012, 87(1): 95-100. DOI:10.1016/j.carbpol.2011.07.023 |

| [16] |

PENG H F, DAI G L, WANG S P, et al. The evolution behavior and dissolution mechanism of cellulose in aqueous solvent[J]. Journal of Molecular Liquids, 2017, 241: 959-966. |

| [17] |

ACHARYA S, LIYANAGE S, PARAJULI P, et al. Utilization of cellulose to its full potential: a review on cellulose dissolution regeneration, and applications[J]. Polymers, 2021, 13(24): 4344-4382. |

| [18] |

SAYYED A J, DESHMUKH N A, PINJARI D V. A critical review of manufacturing processes used in regenerated cellulosic fibres: viscose, cellulose acetate, cuprammonium, LiCl/DMAc, ionic liquids, and NMMO based lyocell[J]. Cellulose, 2019, 26(5): 2913-2940. |

| [19] |

ZAVREL M, BROSS D, FUNKE M, et al. High-throughput screening for ionic liquids dissolving (ligno-)cellulose[J]. Bioresource Technology, 2009, 100(9): 2580-2587. |

| [20] |

EL SEOUD O A, KOSTAG M, JEDVERT K, et al. Cellulose regeneration and chemical recycling: closing the ″cellulose gap″ using environmentally benign solvents[J]. Macromolecular Materials and Engineering, 2020, 305(4): 1 900 832-1 900 853. |

| [21] |

NISHIYAMA Y, ASAADI S, AHVENAINEN P, et al. Water-induced crystallization and nano-scale spinodal decomposition of cellulose in NMMO and ionic liquid dope[J]. Cellulose, 2019, 26(1): 281-289. |

| [22] |

LIU B R, LI W H, XU Y, et al. Mechanism of cellulose regeneration from its ionic liquid solution as revealed by infrared spectroscopy[J]. Polymer, 2022, 257: 125 280-125 289. |

| [23] |

ISOBE N, KIMURA S, WADA M, et al. Mechanism of cellulose gelation from aqueous alkali-urea solution[J]. Carbohydrate Polymers, 2012, 89(4): 1298-1300. |

| [24] |

HAN Q Q, GAO X, ZHANG H, et al. Preparation and comparative assessment of regenerated cellulose films from corn (Zea mays) stalk pulp fines in DMAc/LiCl solution[J]. Carbohydrate Polymers, 2019, 218: 315-323. |

2023, Vol. 43

2023, Vol. 43