文章信息

- 陈博文, 颛孙浩, 金咏琪, 关鑫

- CHEN Bowen, ZHUAN Sunhao, JIN Yongqi, GUAN Xin

- 冻融循环处理毛竹抗弯强度预测模型构建

- Prediction of bending strength of Phyllostachys pubescens after freeze-thaw treatment based on Fourier transform infrared spectroscopy

- 森林与环境学报,2022, 42(1): 88-95.

- Journal of Forest and Environment,2022, 42(1): 88-95.

- http://dx.doi.org/10.13324/j.cnki.jfcf.2022.01.011

-

文章历史

- 收稿日期: 2021-09-21

- 修回日期: 2021-12-12

2. 江西财经大学软件与物联网工程学院, 江西 南昌 330013

2. School of Software and Internet of Things Engineering, Jiangxi University of Finance and Economics, Nanchang, Jiangxi 330013, China

竹子广泛生长于世界各地,在我国的分布量占全球的1/5。竹子是可再生的资源,由于其生产周期短、适应性强、来源广且强重比高,是木材的替代品之一,在一定程度上能够缓解我国木材资源短缺的问题[1-2]。在长期户外使用的情况下,由于竹材的强吸水性,导致竹材极易出现开裂、霉变和虫蛀等现象[3]。随着竹木加工技术的创新与发展,“南竹北移”工程已经逐步实现,竹材也开始应用于我国北方地区,例如竹材在东北地区建筑设计、制作耐寒的竹缠绕复合管等[4-5]。随着全球气候变暖,极端天气现象也频频发生,在寒冷的环境下,竹材会经历自然环境的冻融循环,导致竹材的力学性能下降,对竹材结构的安全性形成一定的隐患[6]。若采用红外光谱技术对冻融后的竹材力学性能进行无损检测,不仅可以为竹材的加工提供基础数据,也能发现已经使用中的竹材在寒冷环境中的安全隐患。

红外光谱技术(infrared radiation, IR) 已广泛应用于竹木材的性能检测,其能够精准地预测竹木材的植物纤维素含量、密度、抗压强度、抗弯强度和抗弯弹性模量等[7-11],对于不同温度热处理后竹材的力学性能也能精确预测[12]。但是目前对于冻融处理后的竹材力学性能的研究较少,仅在木材或竹塑混合材料的研究中有所体现[13-15]。鉴于此,本研究以毛竹[Phyllostachys edulis (Carr.) H. de Lehaie] 的106个样品为研究对象,对其进行不同程度的冻融循环处理,用傅里叶红外光谱仪采集所有样品的红外光谱数据,按国标规定测定其抗弯强度。经数据集预处理后,建立偏最小二乘法(partial least squares,PLS) [16-18]预测模型用于预测样品的抗弯强度。

1 材料与方法 1.1 样品制备选用一批生长环境相似、立地环境相同的福建省永安市3~4年生的毛竹,在离地3~4 m的位置截取试材,将毛竹试材去青、去黄,剖片,加工成160 mm×10 mm×6 mm的样品,共106个。

1.2 试验仪器场发射扫描电子显微镜(emission scanning electron microscope,ESEM) (Hitachi SU8010型),日本日立公司;傅里叶红外光谱仪(VERTEX 70v型),德国BRUKER公司;冷冻干燥机(Scientz-18N型),中国新芝生物科技有限公司;恒温恒湿箱(HWS-150Y型),上海精宏公司。微型震动筛粉机(PULVERISETTE 0型),德国FRITSCH公司。

1.3 试验方法 1.3.1 冻融循环处理目前竹材冻融循环处理的研究较少,因此,参考部分混凝土的冻融循环试验[19]进行竹材冻融循环处理。试样冻融处理步骤:将试样放置在温度26 ℃、相对湿度65%的恒温恒湿箱中,待试样含水率一致时,放入(26±2) ℃的纯净水中至恒重,取出试样放入冷冻干燥机中,冷冻温度设置为-30 ℃,冷冻2 h后取出试样,放入(26±2) ℃的纯净水中溶解24 h。冻融处理的目的是让试样在试验过程中始终保持吸水饱和状态。反复进行上述试验,依次得出冻融1、2、3次的试样,并以未经冻融处理的试样作为参照组。

1.3.2 抗弯强度测试将每组冻融处理的试样严格按照GB/T 15780—1995竹材物理力学性质试验方法[20]测定毛竹的抗弯强度。

1.3.3 红外光谱采集将经过力学测试的试样剩料磨粉、过筛,选取小于0.147 mm的竹粉,并称取少量的绝干竹粉,按1 ∶ 100的质量比(ms:mKBr) 与KBr混合,研磨,压片并进行红外光谱测试,光通量15 000 lm,扫描波数400~4 000 cm-1,扫描次数64次,同时,对比空白KBr片64次的背景扫描。每个样品制成压3次片并取平均值作为光谱测试结果。

1.3.4 微观构造观察选取未冻融和冻融3次的毛竹试样,用切片机对试样表面进行光滑处理,并切成2~3 mm的薄片,喷金处理后,利用ESEM进行微观构造观察。

1.4 光谱数据组划分为降低异常数据对模型预测精度的影响,利用蒙特卡罗交叉验证法(Monte Carlo cross validation,MCCV) [21],去除数据中的异常值。在剔除异常数据后,对每组不同冻融处理的数据随机抽出1个放入测试集,确保测试集中至少含有一组不同试验处理的数据,剩下的红外光谱数据按2 ∶ 1分为训练集和测试集。

1.5 抗弯强度预测模型构建对划分后的数据组进行预处理,利用多元散射矫正(multiplicative scatter correction, MSC)、标准正态变换(standard normal variate transformation, SNV) 和光谱的一阶导数(1st derivative, 1stD) 对光谱数据进行处理。同时,采用预处理的联合手段,即MSC+1stD的方法来处理光谱数据。最后,根据PLS原理选择最佳的主因子数,利用训练集数据建立预测模型,将测试集的光谱数据代入模型检验模型的精度,对所建模型的质量采用决定系数(R2)、预测标准偏差(root mean square error of prediction, RMSEP) 和校正交叉验证的标准偏差(root mean square error of cross validation, RMSECV) 来评价。决定系数越接近1,表明模型的拟合性越好,校正标准偏差与预测标准的误差越小,模型精度越高。

2 结果与分析 2.1 冻融循环处理后毛竹的抗弯强度不同次数冻融循环处理后毛竹的平均抗弯强度如表 1所示。冻融处理的次数越多,其抗弯强度越差。

| 冻融处理次数 Freeze-thaw treatment times |

抗弯强度 Flexural strength/MPa |

变异系数 Coefficient of variation/% |

冻融处理次数 Freeze-thaw treatment times |

抗弯强度 Flexural strength/MPa |

变异系数 Coefficient of variation/% |

|

| 0 | 203.872 3 | 9.87 | 2 | 188.653 3 | 3.90 | |

| 1 | 199.313 1 | 5.10 | 3 | 175.589 2 | 4.12 |

冻融循环处理后毛竹维管束的SEM图像如图 1所示。从冻融处理0次和3次的毛竹竹片维管束的SEM图像可以看出,冻融处理主要改变的是维管束的形态,经过冻融处理的毛竹维管束内的内侧纤维帽与外侧纤维帽出现较为明显的裂隙,并且维管束中的2个后生木质部梯纹导管也呈现出不同程度的裂纹。这是由于冻融处理后,竹材内所含的水会冰冻膨胀,导致维管束形态发生不同程度的裂损。维管束作为毛竹结构的增强相,其裂损使得竹材的抗弯强度下降[22-23]。

|

图 1 不同次数冻融处理毛竹的维管束SEM图像 Fig. 1 SEM images of vascular bundles of bamboo under different freeze-thaw treatment times |

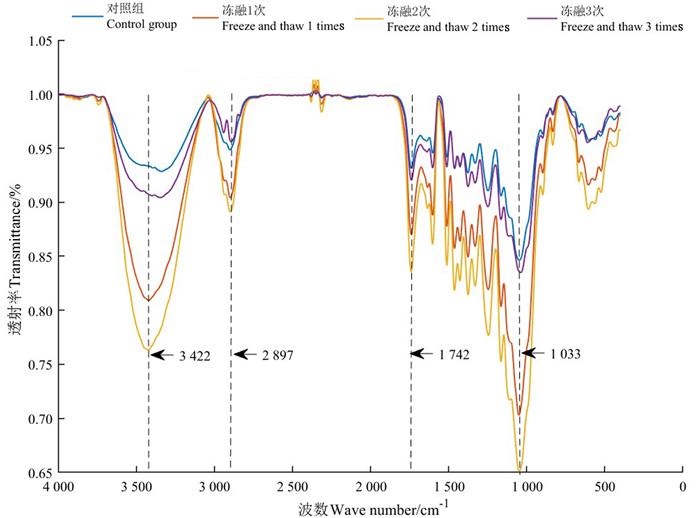

对不同次数冻融处理的毛竹进行傅里叶红外光谱分析,所有的红外光谱数据取平均值,结果如图 2所示。波数3 422 cm-1处的特征峰代表分子间O—H伸缩振动,当冻融处理次数增加到3次时,该特征峰强度明显降低,这是由于竹材在水分的作用下发生润胀作用,导致相邻的纤维素分子链上—OH基之间形成的氢键发生断裂,宏观表现为维管束产生裂纹[24]。波数3 000~2 842 cm-1是甲基和亚甲基中C—H的伸缩振动峰,参照样在此范围内为单峰,而随着冻融处理次数的增加,在该范围内逐渐出现双峰,表明木质素-糖类复合体的部分结构单元发生破坏。相应地,波数1 742 cm-1处为非共轭酮、羰基和酯的C=O伸缩振动,波数1 033 cm-1处是C(3)—O (3) H的C—O价振动,这两处均代表木质素的特征吸收峰,随着冻融处理次数的增加,吸收峰强度减弱,且向高频(波数) 移动,发生蓝移,均表明木质素发生了降解,而木质素作为“黏合剂”,其降解也是导致维管束产生裂纹的原因之一。

|

图 2 不同次数冻融处理毛竹的红外光谱 Fig. 2 Infrared spectra of bamboo under different freeze-thaw treatment times |

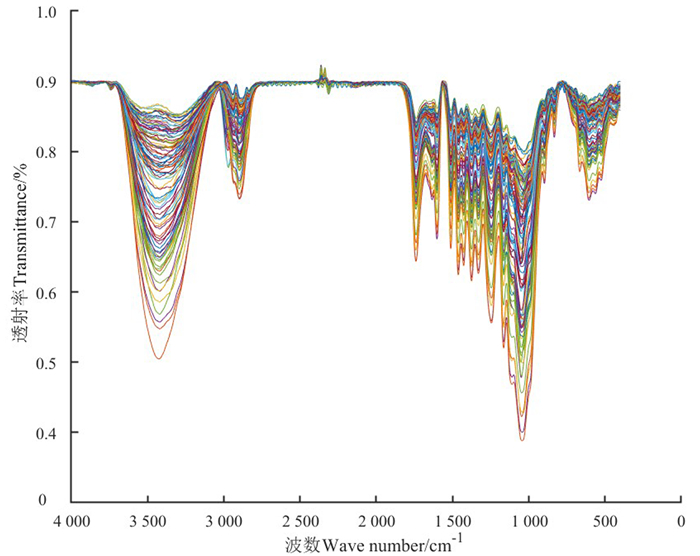

不同次数冻融循环处理毛竹样品的傅里叶红外光谱图如图 3所示。毛竹样品经不同次数冻融循环处理后,生成的红外光谱图有所不同,但是图像出峰的位置是一致的,仅透射率有所不同。因此, 利用化学计量学的方法,从傅里叶红外光谱中提取所需要的重要信息。

|

图 3 不同次数冻融循环处理毛竹的傅里叶红外光谱 Fig. 3 Infrared spectra of bamboo under different freeze-thaw treatment times |

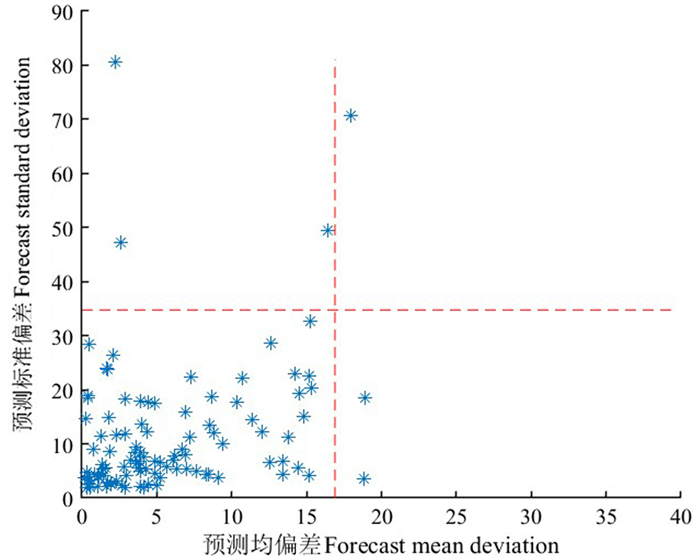

采用蒙特卡罗的异常样本识别方法,经过20 000次的循环随机采样计算后,得出样本预测残差的均值与方差的预测误差分布如图 4所示,设置3倍的标准差作为参考依据,剔除超过3倍标准差的数据。从图 4可以看出,有6个数据属于异常数据,通过计算得知,异常数据分别是14、36、37、38、57和70号样本。在剔除异常样本后,将100组数据按2 ∶ 1的比例随机分为66组训练集与34组测试集。

|

图 4 基于样本预测误差分布 Fig. 4 Error distribution based on sample prediction |

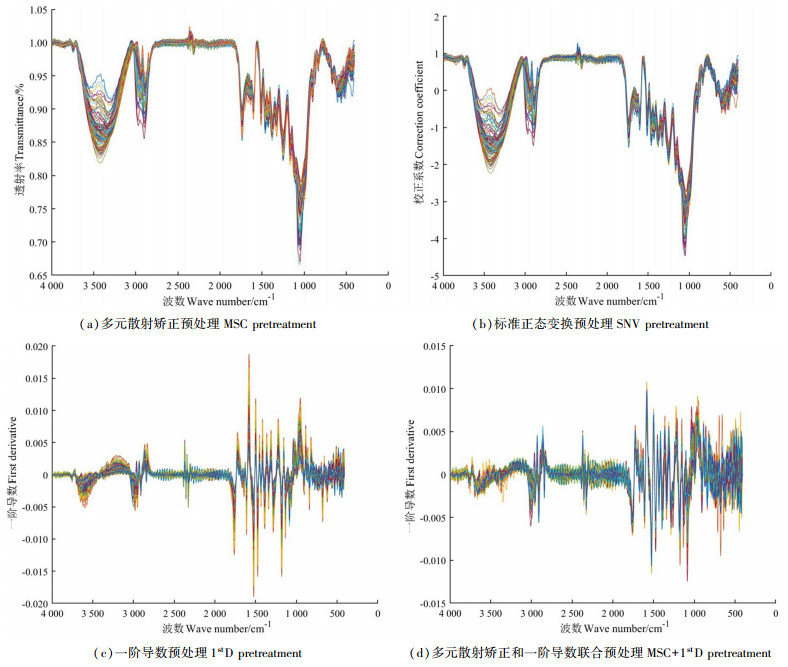

利用傅里叶红外光谱采集到的样品光谱信息中,除了所需的样品基本特性,还经常掺杂着无关信息和噪声,因此,利用MSC、SNV、1stD和MSC+1stD等预处理手段,对红外光谱图进行预处理,预处理后的红外光谱图如图 5所示。

|

图 5 预处理后光谱数据示意图 Fig. 5 Schematic diagram of spectral data after pretreatment |

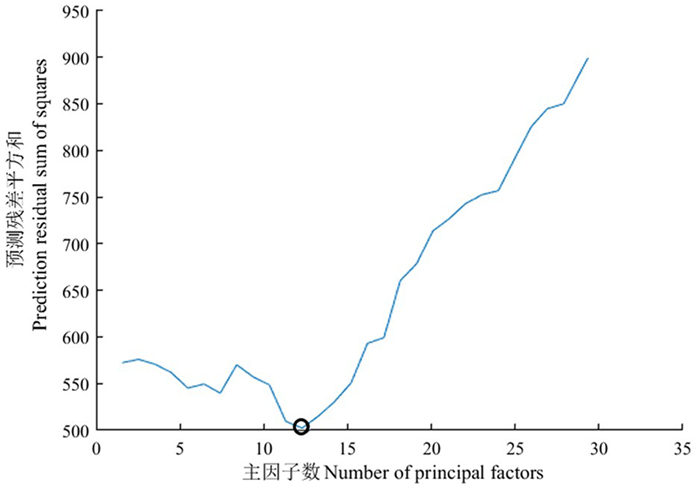

在PLS中,主因子选择尤其重要,若选取的因子数太少,会导致原始光谱中重要的信息丢失,导致拟合程度降低。若选取的因子数量过多,容易产生过拟合现象,导致预测误差增大。因此,一般采用交互验证法来选取主因子数,并采用预测残差平方和来判断主因子数,原光谱的预测残差平方和如图 6所示。预测残差平方和随着主因子数的增加而开始降低,到达理想主因子数后,预测残差平方和随着主因子数的增加而增加,所以由图 6可知光谱选取的理想主因子数为12。

|

图 6 原光谱的预测残差平方和 Fig. 6 Prediction residual error sum of square of the original spectrum |

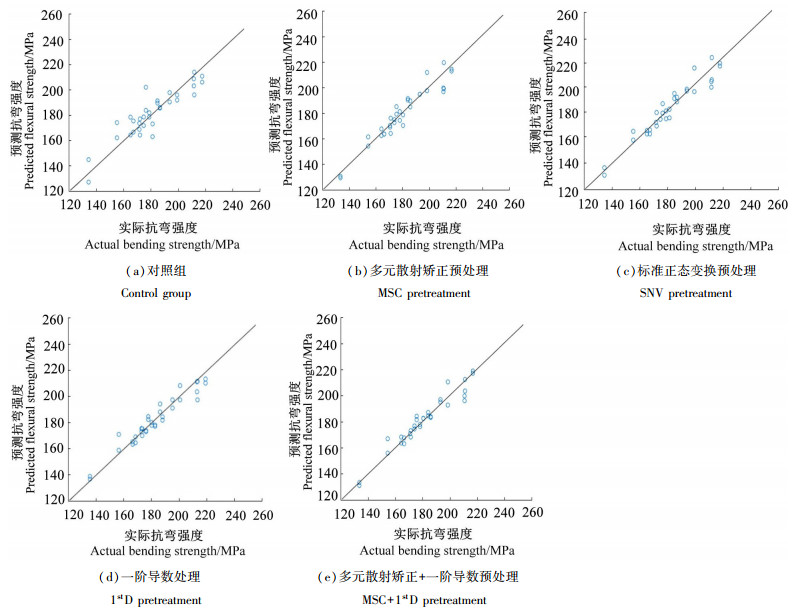

将所有不同预处理的训练集进行PLS回归计算,建立基于PLS回归的抗弯强度预测模型,并用5折交叉验证法验证预测模型的精度。5折交叉验证法将原始红外光谱的数据集分为5个子集进行训练,且每个数据都只能且最多被检测1遍,得到R2和RMSECV,代入测试集得出模型检验结果,得出R2和RMSEP,绘制出抗弯强度测量值与模型预测值的散点图。

不同预处理方式的建模结果如表 2所示,利用5折交叉验证PLS模型,R2均大于0.800 0,说明利用PLS建立的抗弯强度预测模型是可行的,并且所建立的模型预测精度较高。通过验证结果可知,与未处理的数据相比,数据预处理可以在一定程度上提升R2并降低模型的RMSEP,这与已有的研究结果[25-26]一致,并且在3个预处理方式中,1stD预处理后所建立的预测模型的5折交叉验证与模型检验所得到的R2都是最高,且模型的RMSECV与RMSEP最低,说明与其他两种预处理方式相比,1stD预处理后建立模型有着较高的可靠性与精确度。若进一步采用MSC+1stD处理可以得出更优的结果,得到的R2和RMSEP分别为0.935 0和5.289 9。

| 处理方式 Treatment method |

5折交叉验证5-fold cross test | 模型检验Model test | |||

| 决定系数 R2 |

校正交叉验证的标准偏差 RMSECV |

决定系数 R2 |

预测标准偏差 RMSEP |

||

| 原始光谱 Original spectrum |

0.851 8 | 9.528 3 | 0.894 2 | 6.750 4 | |

| 多元散射矫正预处理 MSC pretreatment |

0.870 0 | 8.924 7 | 0.913 3 | 6.109 1 | |

| 标准正态变换预处理 SNV pretreatment |

0.879 5 | 8.594 1 | 0.925 2 | 5.676 3 | |

| 一阶导数预处理 1stD pretreatment |

0.894 9 | 8.023 7 | 0.928 1 | 5.563 7 | |

| 多元散射矫正+一阶导数预处理 MSC+1stD pretreatment |

0.925 8 | 6.741 6 | 0.935 0 | 5.289 9 | |

不同次数冻融处理竹材的抗弯强度测量值与预测值的散点图如图 7所示。模型预测的结果均接近实际测量值,但是经过数据预处理得到的模型预测结果误差较小,其中,MSC+1stD处理比其他预处理方法得出的预测结果更加接近实际测量值。

|

图 7 不同次数冻融处理竹材抗弯强度测量值与预测值的散点图 Fig. 7 Scatter plot of predicted and measured bending strengths of bamboo under different freeze-thaw treatment times |

针对不同次数冻融循环处理的毛竹材的力学性能缺乏有效的无损检测手段这一难题,本研究利用傅里叶红外光谱技术结合化学计量学方法对冻融循环处理竹材的抗弯强度进行了快速检测,并将测得的红外光谱数据经过蒙特卡洛异常值剔除、数据集划、数据预处理后,利用偏最小二乘法(PLS) 确定最佳主因子数,建立了毛竹抗弯强度预测模型。结果表明,利用傅里叶红外光谱技术无损检测不同次数冻融循环处理竹材的抗弯强度是可行的;随着冻融处理次数增加,竹材的抗弯强度逐渐下降,且竹材的维管束表面随着冻融循环处理次数的增加裂损程度逐渐增大;采用合理的数据预处理方式,可以有效地提高模型的预测精度,利用联合预处理的方式如MSC+1stD,得出的R2和RMSEP分别为0.935 0和5.289 9,得出的预测结果更加接近实际测量值。

| [1] |

宋经纬, 徐子然, 陈家鑫, 等. 我国木材市场供给现状分析与未来发展建议[J]. 中华纸业, 2021, 42(5): 43-47. DOI:10.3969/j.issn.1007-9211.2021.05.011 |

| [2] |

郭辰星, 朱震锋, 刘嘉琦. 新时期中国木材资源供需: 现状、问题及方略[J]. 中国林业经济, 2019(5): 66-69. |

| [3] |

杨凌云, 黄仲华. 慈竹防霉处理工艺及其对力学性能影响的研究[J]. 竹子学报, 2019, 38(1): 52-57. DOI:10.3969/j.issn.1000-6567.2019.01.011 |

| [4] |

张君羚. 原竹在东北地区建筑设计中的应用研究[D]. 沈阳: 沈阳建筑大学, 2017.

|

| [5] |

叶柃, 焦健. 推动竹缠绕复合材料应用引领中国迈向材料强国[J]. 世界竹藤通讯, 2020, 18(6): 1-5. |

| [6] |

陈婷婷. 基于冻融处理的竹基集装箱底板工艺的研究[D]. 福州: 福建农林大学, 2016.

|

| [7] |

于雷, 陈金浩, 李龙飞, 等. IPSO-BP木材绝干密度近红外光谱预测模型[J]. 光谱学与光谱分析, 2020, 40(9): 2 937-2 942. |

| [8] |

LI H D, LIANG Y Z, XU Q S, et al. Key wavelengths screening using competitive adaptive reweighted sampling method for multivariate calibration[J]. Analytica Chimica Acta, 2009, 648(1): 77-84. DOI:10.1016/j.aca.2009.06.046 |

| [9] |

尹世逵, 李春旭, 孟永斌, 等. 基于不同预处理的椴树木材基本密度近红外光谱估测及模型优化[J]. 中南林业科技大学学报, 2020, 40(5): 171-180. |

| [10] |

虞华强, 赵荣军, 傅峰, 等. 利用近红外光谱技术预测杉木力学性质[J]. 西北林学院学报, 2007, 22(5): 149-154. DOI:10.3969/j.issn.1001-7461.2007.05.038 |

| [11] |

TODOROVIĆ N, POPOVIĆ Z, MILIĆ G. Estimation of quality of thermally modified beech wood with red heartwood by FT-NIR spectroscopy[J]. Wood Science and Technology, 2015, 49(3): 527-549. DOI:10.1007/s00226-015-0710-3 |

| [12] |

莫军前, 张文博. 基于近红外光谱技术的热处理竹材物理力学性能[J]. 林业工程学报, 2019, 4(1): 32-38. |

| [13] |

邓邵平, 王春灿, 林金国, 等. 响应面法优化木材冻融循环预处理工艺[J]. 森林与环境学报, 2019, 39(6): 647-653. |

| [14] |

冯静, 施庆珊, 黄小茉, 等. 冻融循环对木塑复合材料质量和防霉性能的影响[J]. 塑料工业, 2013, 41(6): 83-86. DOI:10.3969/j.issn.1005-5770.2013.06.022 |

| [15] |

周吓星, 黄舒晟, 苏国基, 等. 冻融循环老化降低竹粉/聚丙烯发泡复合材料性能[J]. 农业工程学报, 2014, 30(10): 285-292. DOI:10.3969/j.issn.1002-6819.2014.10.036 |

| [16] |

GALYAVETDINOV N R, SAFIN R R, KHASANHIAN R T. Wood heat treatment in construction materials production[J]. Solid State Phenomena, 2017, 265: 146-151. DOI:10.4028/www.scientific.net/SSP.265.146 |

| [17] |

成忠, 张立庆, 刘赫扬, 等. 连续投影算法及其在小麦近红外光谱波长选择中的应用[J]. 光谱学与光谱分析, 2010, 30(4): 949-952. DOI:10.3964/j.issn.1000-0593(2010)04-0949-04 |

| [18] |

陈斌, 孟祥龙, 王豪. 连续投影算法在近红外光谱校正模型优化中的应用[J]. 分析测试学报, 2007, 26(1): 66-69. DOI:10.3969/j.issn.1004-4957.2007.01.016 |

| [19] |

韩风霞, 刘继颜, 韩霞, 等. 冻融循环后PE-ECC梁受弯性能试验研究[J]. 混凝土与水泥制品, 2021(6): 60-64. |

| [20] |

中国林业科学研究院. 竹材物理力学性质试验方法: GB/T 15780—1995[S]. 北京: 中国标准出版社, 1996: 24.

|

| [21] |

HADDAD K, RAHMAN A, ZAMAN M A, et al. Applicability of Monte Carlo cross validation technique for model development and validation using generalised least squares regression[J]. Journal of Hydrology, 2013, 482: 119-128. DOI:10.1016/j.jhydrol.2012.12.041 |

| [22] |

周爱萍, 黄东升, 车慎思, 等. 竹材维管束分布及其抗拉力学性能[J]. 建筑材料学报, 2012, 15(5): 730-734. DOI:10.3969/j.issn.1007-9629.2012.05.028 |

| [23] |

袁晶, 张雪霞, 余雁, 等. 维管束分布及结构对竹材宏观压缩性能的影响[J]. 中南林业科技大学学报, 2019, 39(6): 121-127. |

| [24] |

李坚. 木材波谱学[M]. 北京: 科学出版社, 2003.

|

| [25] |

熊智新, 马璞璠, 梁龙, 等. 近红外光谱结合连续投影算法检测综纤维素含量[J]. 中国造纸学报, 2019, 34(4): 46-51. |

| [26] |

王赋腾, 孙晓荣, 刘翠玲, 等. 光谱预处理对便携式近红外光谱仪快速检测小麦粉灰分含量的影响[J]. 食品工业科技, 2017, 38(10): 58-61. |

2022, Vol. 42

2022, Vol. 42