文章信息

- 陈泽华, 杨小军, 张璐, 董浩然, 赵琦

- CHEN Zehua, YANG Xiaojun, ZHANG Lu, DONG Haoran, ZHAO Qi

- 防腐处理胶合木的层间界面断裂韧性研究

- Fracture toughness of the interface between anti-corrosion treatment laminates

- 森林与环境学报,2021, 41(2): 219-224.

- Journal of Forest and Environment,2021, 41(2): 219-224.

- http://dx.doi.org/10.13324/j.cnki.jfcf.2021.02.014

-

文章历史

- 收稿日期: 2020-10-14

- 修回日期: 2020-12-25

2. 靖江国林木业有限公司, 江苏 靖江 214500

2. Jingjiang National Forestry Products Co., Ltd., Jingjiang, Jiangsu 214500, China

现代工程木材胶合木的出现,使木材用于大跨度建筑的建造成为可能[1-2]。胶合木是由规格材沿顺纹方向层叠复合而成,继承了实木木材特性的同时,又有效地克服了实木木材易变形、不易干燥、节子缺陷多等不足。胶合木力学性能优异,尺寸稳定性高,产品规格多样,在现代轻型木结构中得到广泛应用[3]。然而,工程实践发现,在木建筑底层、木结构桥梁及园林建筑中,胶合木构件经长期服役易出现发霉、腐朽、开裂分层等问题,给建筑带来了严重的安全隐患[4]。为提高胶合木使用耐久性及环境适应性,延长胶合木构件服役寿命,将胶合木层板经防腐处理后再进行复合生成防腐胶合木,是克服普通胶合木耐久性不足的有效技术措施。防腐胶合木层间界面胶合质量是胶合木生产的技术关键,其胶合质量易受防腐剂的成分及其在层板表面聚集状态影响[5-6]。

层间界面断裂韧性是评价防腐胶合木复合质量的重要技术指标,可弥补胶合木压缩剪切块试验评价方法的不足。木材的断裂裂纹不同于均质材料,往往沿着材料阻力最小路径发展,裂纹发展不具备相似性,通过层间断裂过程中材料应变能释放率与材料临界能量释放率来确定裂纹的扩展[7-10]。孙艳玲等[10]利用有限元软件计算了水曲柳Ⅰ型裂纹尖端附近的应力强度因子,得到了Ⅰ型裂纹尖端的应力分布规律。ODOUNGA et al[11]通过对3种热带木材进行了断裂试验,并运用图像检测手段研究了裂尖位置和裂纹失稳扩展过程,发现材料厚度和密度对3种木材的断裂韧性均有显著影响。DE MOURA et al[12]和CLERC et al[13]基于试件柔度、梁理论及Hartman-Schijve方程,较为准确地预估了胶合木材的能量释放率,并根据裂纹长度的修正系数得到较为精确的裂纹扩展能量释放率计算方法,从而确定了端部切口三点弯曲(end notched flexure, ENF)试验法为测试Ⅱ型断裂韧性的可行方法。这些研究均基于实体木材,然而对于经防腐处理的木材及木材胶合后层间界面的断裂韧性研究尚未见报道。为此,本文以铜唑(copper triazole,CuAz)防腐剂处理胶合木为研究对象,运用基于断裂力学能量释放率理论的双悬臂梁(double cantilever beam, DCB)试验方法和端部切口三点弯曲试验方法对防腐胶合木界面Ⅰ、Ⅱ型断裂韧性进行研究,为防腐木的推广和应用提供了一定参考。

1 材料与方法 1.1 材料与仪器试验木材为云杉-松木-冷杉(spruce-pine-fir,SPF)中松木(Pinus spp.)规格材,加拿大木材等级机构(national lumber grades authority,NLGA)标准评级为2级材,气干密度0.478 g·cm-3,含水率约13%。防腐剂为铜唑(CuAz),由二价铜、杂氮戊环化合物、氨或胺和水组成。试验用胶黏剂有两种类型,一种为单组分聚氨酯胶黏剂(polyurethane, PUR),初始黏度为6 000 mPa·s(23℃);另一种为间苯二酚-甲醛胶黏剂(resorcinol formaldehyde, RF),混合后初始黏度为5 000 mPa·s(23℃)。

试验仪器设备主要为微机控制万能力学试验机(CMT4304)、岛津万能力学试验机(AG-IC)及非接触式光学三维变型测量系统(DIC-3D)。

1.2 试验方法依据ASTM D5528-13[14]标准,采用双悬臂梁试验法,采集界面尖端临界荷载及加载点张开位移,计算界面裂纹Ⅰ型断裂韧性。

| $ {G_{{\rm{ⅠC}}}} = \frac{{3{P^2}_{{\rm{ⅠC}}}{\delta ^{\frac{2}{3}}}_{\rm{C}}}}{{2ab}} $ | (1) |

式中:GⅠC为Ⅰ型断裂韧性(N·m-1),PⅠC为Ⅰ型临界荷载(N),δC为临界荷载对应的加载点张开位移(10-4 m),a为预制裂纹(mm),b为试件宽度(mm)。

依据ASTM D7905[15]标准,采用端部切口三点弯曲试验法,采集界面裂纹失稳扩展临界荷载及弯曲挠度,计算界面裂纹Ⅱ型断裂韧性。

| $ {G_{{\rm{ⅡC}}}} = \frac{{9{P_{{\rm{ⅡC}}}}{a^2}{\delta _{\rm{C}}}}}{{2b(2{L^3} + 3{a^3})}} $ | (2) |

式中:GⅡC为Ⅱ型断裂韧性(N·m-1),PⅡC为Ⅱ型临界荷载(N),δC为临界荷载对应的跨中挠度(10-4 m),L为试件跨度的一半(mm)。

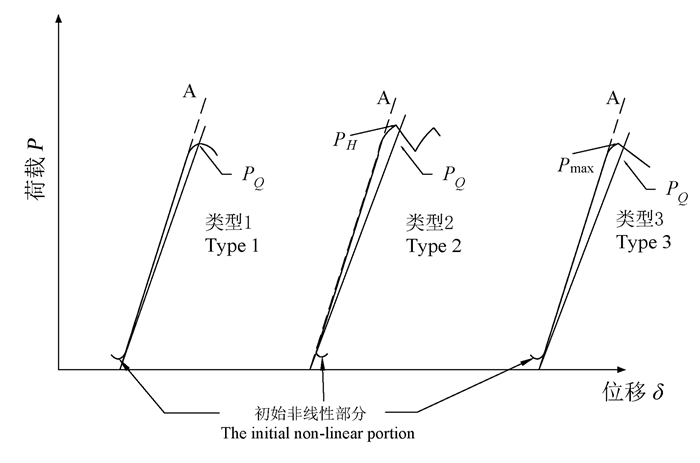

临界荷载确定:临界荷载是指裂纹起裂时对应的荷载。根据试验测试得到的荷载-位移曲线计算出线性段斜率k,并绘制一条经过原点且斜率为0.95k的直线,该直线与加载曲线相交于点Q,点Q的荷载值为PQ,根据图 1中3种曲线类型求出临界荷载PC,其中,类型1曲线取PQ为临界荷载,类型2曲线取PH为临界荷载,类型3曲线取Pmax为临界荷载。

|

图 1 利用荷载-位移曲线测定PQ Fig. 1 Determination of PQ by load displacement curve |

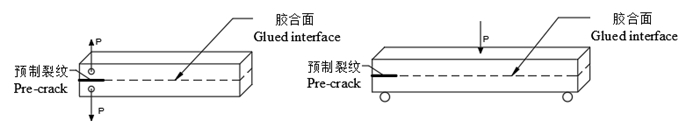

试件制作:挑选纹理通直且分布均匀径切材进行工艺复合,工艺复合压力为0.10 MPa,施胶量为250 g·m-2,固化时间为48 h,将复合后的材料按图 2所示分别加工成120 mm×25 mm×20 mm的DCB试件和120 mm×30 mm×60 mm的ENF试件,并沿试件胶合界面端部切割出长度为25 mm预制裂纹,尺寸误差控制在±1 mm内。试验共12组,每组6个试件,试验设计如表 1所示。

|

(a) DCB试件Specimen of DCB test(b) ENF试件Specimen of ENF test 图 2 断裂韧性测试试件 Fig. 2 Specimen of fracture toughness test |

| 编号Code | 胶黏剂Adhesive | 状态Mode | 刨切状态Slice mode | 加载方式Loading method |

| N-1 | PUR | 未防腐Normal | 未刨切Normal | 张开拉伸Open stretch |

| Y-W-1 | PUR | 防腐Anticorrosive | 未刨切Normal | 张开拉伸Open stretch |

| Y-B-1 | PUR | 防腐Anticorrosive | 刨切Sliced | 张开拉伸Open stretch |

| N-2 | RF | 未防腐Normal | 未刨切Normal | 张开拉伸Open stretch |

| Y-W-2 | RF | 防腐Anticorrosive | 未刨切Normal | 张开拉伸Open stretch |

| Y-B-2 | RF | 防腐Anticorrosive | 刨切Sliced | 张开拉伸Open stretch |

| N-1 | PUR | 未防腐Normal | 未刨切Normal | 弯曲加压Bending pressure |

| Y-W-1 | PUR | 防腐Anticorrosive | 未刨切Normal | 弯曲加压Bending pressure |

| Y-B-1 | PUR | 防腐Anticorrosive | 刨切Sliced | 弯曲加压Bending pressure |

| N-2 | RF | 未防腐Normal | 未刨切Normal | 弯曲加压Bending pressure |

| Y-W-2 | RF | 防腐Anticorrosive | 未刨切Normal | 弯曲加压Bending pressure |

| Y-B-2 | RF | 防腐Anticorrosive | 刨切Sliced | 弯曲加压Bending pressure |

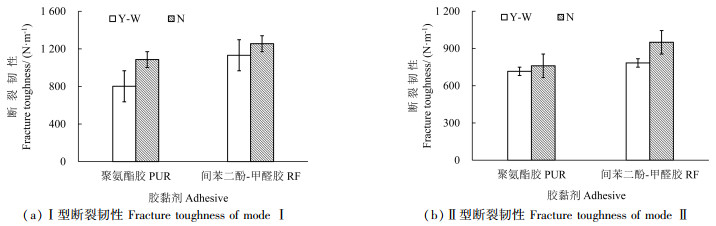

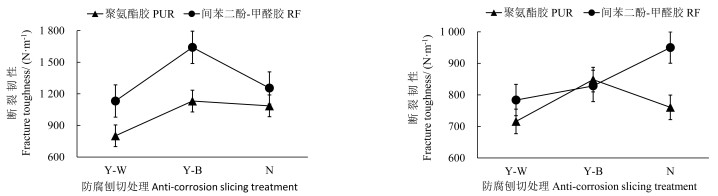

由图 3可见,防腐胶合木及普通胶合木层间界面Ⅰ型及Ⅱ型断裂韧性均表现出同样的规律,防腐胶合木明显低于普通胶合木。防腐胶合木是由防腐处理后的层板复合而成,层板采用铜唑防腐剂通过压力罐加压方法浸注,干燥后层板表面聚集大量的防腐剂物质,影响了胶黏剂的渗透;另一方面铜唑防腐剂中存在的二价铜离子、杂氮戊环化合物与半纤维素中羧基及木质素中羟基分别形成铜盐络合物和“氮-铜-氧”络合物,降低了木材吸水性,不利于水溶性胶黏剂进入木材细胞壁腔内,此外,防腐剂中少量羟基(—OH)呈弱碱性,这些羟基易与聚氨酯胶黏剂中—NCO结合,影响了胶黏剂聚合物自身的缩聚反应。对于使用PUR的胶合木,防腐胶合木层间界面Ⅰ型及Ⅱ型断裂韧性较普通胶合木降低幅度分别为26%和6%,Ⅰ型断裂韧性降低幅度较大,标准差也较大,表明张开型断裂测试离散性较大,对裂纹尖端较为敏感,极易受木材表面状态、层板复合、预制裂纹尖端状态及受力状态等因素影响,文献[17]中也表现出同样的特性。对于使用RF的胶合木,防腐胶合木层间界面Ⅰ型及Ⅱ型断裂韧性较普通胶合木降低幅度分别为10%和17%,RF胶黏剂的黏度较低,流动性较好,工艺复合时界面间胶黏剂分布相对均匀,两种断裂韧性测试方法均能明显表现出差异性。

|

图 3 防腐处理对层间界面断裂韧性的影响 Fig. 3 Effect of anti-corrosion treatment on fracture toughness of interlayer interface |

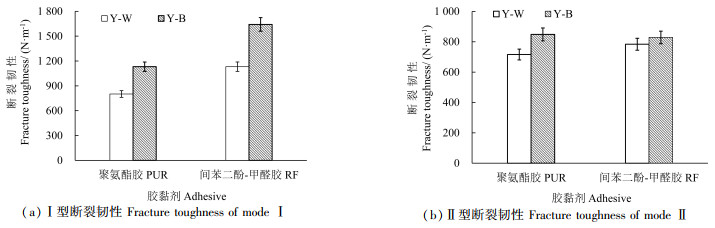

由图 4可见,经过防腐处理的层板在表面刨切0.6 mm厚度后的断裂韧性明显优于刨切处理前,PUR胶合试样Ⅰ型及Ⅱ型断裂韧性分别提高41%和19%,RF胶合试样Ⅰ型及Ⅱ型断裂韧性分别提高45%和6%。刨切处理一方面可以去除层板表面聚集的防腐剂固态成分及污染物,另一方面可使层板防腐剂含量相对较低的内层木材暴露出来,刨切使部分木材细胞壁产生损伤,细胞呈开口状态,胶黏剂易渗透进入木材细胞,固化时形成强度较高的胶钉。Ⅰ型断裂韧性在刨切前后的差异程度相对Ⅱ型更显著,张开型裂纹扩展变形能量释放较Ⅱ型更为直接,极易使预制裂纹失稳破坏,表明张开型断裂测试方法对胶合界面的胶合质量更为敏感,可用Ⅰ型断裂韧性测试方法评价刨切材表面胶合质量。

|

图 4 刨切对层间界面断裂韧性的影响 Fig. 4 Effect of slicing on fracture toughness of interlayer interface |

由图 5可见,使用PUR和RF两种胶黏剂的胶合木Ⅰ型断裂韧性受防腐刨切处理较为敏感,且使用RF胶黏剂的优势较为明显,受到胶体本身的影响,PUR属于发泡胶种,具有填缝和粘结效果,但其木材粘结强度低于RF。两种胶黏剂对防腐胶合木层间界面断裂韧性呈现类似影响。对未经刨切处理的防腐胶合木,RF胶黏剂的胶合性能优于PUR胶黏剂;使用RF胶黏剂复合刨切处理后防腐胶合木Ⅰ型断裂韧性明显提高,两种胶黏剂对刨切处理后防腐胶合木Ⅱ型断裂韧性的影响差别很小。使用RF胶黏剂复合的防腐胶合木层间断裂韧性较高,是由于铜唑防腐剂中含有碱性物质组分,对提高间苯二酚的黏度有一定影响。

|

(a)Ⅰ型断裂韧性Fracture toughness of mode Ⅰ(b)Ⅱ型断裂韧性Fracture toughness of mode Ⅱ 图 5 胶黏剂类型对层间界面断裂韧性的影响 Fig. 5 Effect of PUR and RF on fracture toughness of interlayer interface |

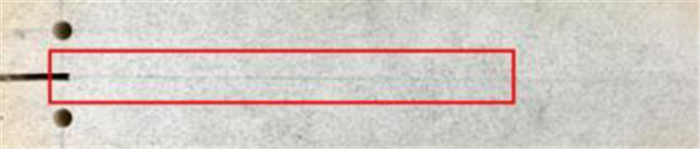

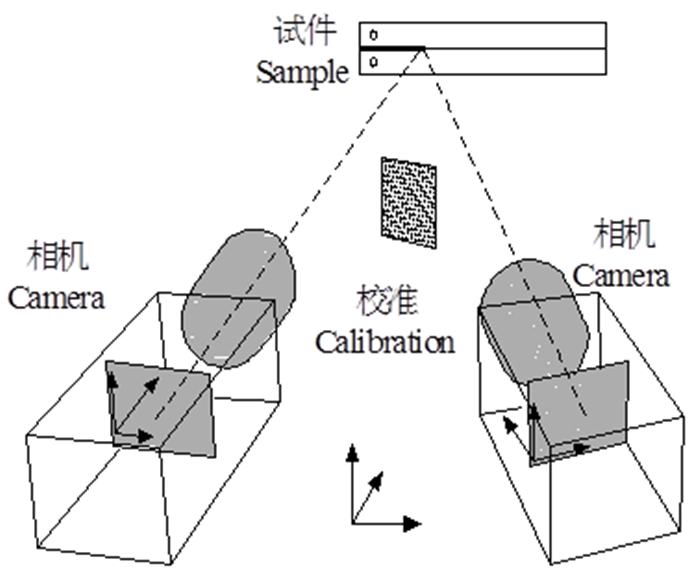

层间界面断裂过程微应变分布采用数字图像法(digital image correlation, DIC)测得。该方法是一种非接触式高精度位移测量方法,利用DIC对防腐胶合木试件层间断裂过程进行实时原位的监测,能够真实反映试件在荷载作用下应力应变的微小变化以及裂纹发展状态[16]。该测试方法的基本过程为:对断裂韧性试件进行散斑制作,将哑光白色漆均匀喷涂于试样表面,再用黑色哑光漆喷涂,使白色漆表面出现较均匀分布的黑色斑点,如图 6所示,后将DIC摄像系统校准调试后实时采集散斑图像信息,测试技术如图 7所示。

|

图 6 散斑制作示意图 Fig. 6 Speckle making diagram |

|

图 7 数字图像技术测试(示意图) Fig. 7 Digital image correlation test(schematic diagram) |

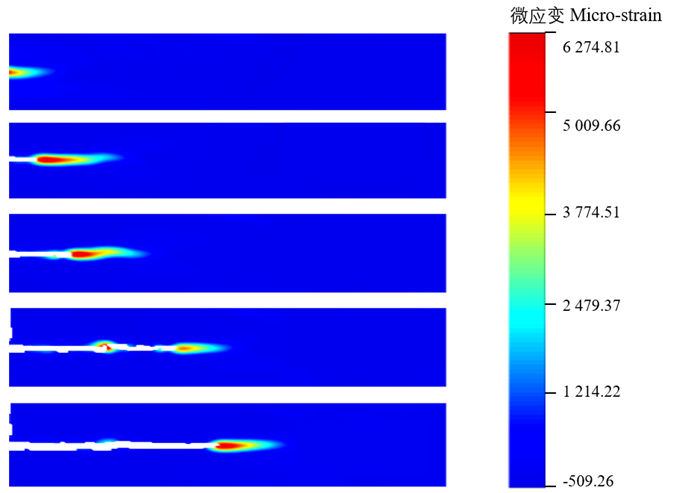

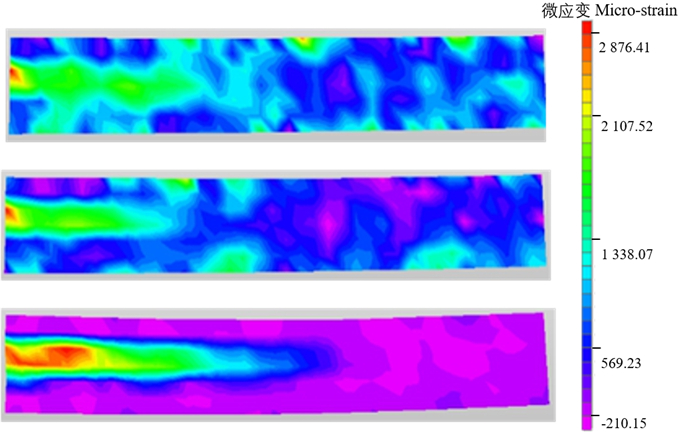

防腐胶合木DCB试件的裂纹扩展过程应变分布云图给出了试件层间Ⅰ型断裂破坏过程变化(图 8),试件受拉张开过程中试件表面的全场位移与应变特征变化显著,整个破坏过程可分为:(1)在无应力状态时,表面全场微应变无变化,应力分布均匀;(2)在较低应力水平时,裂纹尖端尚未启裂,此时预制裂纹尖端及附近区域处于高应力状态,应力集中表现明显;(3)裂纹扩展过程中,裂纹尖端云纹表现更为明显;(4)裂纹失稳并迅速扩展,扩展后的裂纹尖端仍然表现为应力集中状态,但相比之前应变特征减弱。试件达到Ⅰ型裂纹开裂临界点时,木质纤维相互牵扯,对裂纹扩展产生阻力,此时应力增加克服纤维牵扯,裂纹扩展得以继续。裂纹伴随荷载由线弹性增长进入非线性增长阶段,甚至出现增长缓慢现象。随着荷载进一步增大,裂纹扩展迅速后应力开始下降。观察裂纹断面发现裂纹扩展面为非规则平面,表明胶合界面处材质并非均匀。

|

图 8 典型Ⅰ型裂纹扩展过程微应变云纹 Fig. 8 Strain moiré pattern in the propagation process of a typical Mode Ⅰ crack |

胶合木界面裂纹尖端微小变形较为隐蔽,不易通过肉眼观察。利用高速摄像及图形应变分析系统采集裂纹尖端应变图像,可直接观察Ⅱ型裂纹扩展的整个过程与裂纹尖端的应力分布情况(图 9)。ENF试件界面的断裂过程可以分为3个阶段:(1)加载一段时间后,试件出现应力集中现象,应力集中区域主要在裂纹的端部;(2)裂纹不断发展,应力集中区域顺着裂纹扩展方向进一步扩大;(3)裂纹扩展后,试件端部已开裂的区域应力得到释放,应力集中区域沿木材表层扩展向内部扩展。

|

图 9 典型Ⅱ型裂纹扩展过程应变云纹 Fig. 9 Strain moiré pattern in the propagation process of a typical mode Ⅱ crack |

两种断裂均呈现明显脆性,Ⅱ型断裂相较于Ⅰ型断裂,没有纤维牵扯,没有明显变化过程,随着加载端的下压,试件加载弯曲达到裂纹萌生临界点,裂纹突然扩展,应力瞬间释放。

3 讨论与结论采用经防腐剂处理的规格材生产胶合木,是提高胶合木构件耐久性的有效技术措施。规格材经防腐剂处理后,其表面的粘结质量是防腐胶合木生产的技术关键。断裂韧性是评价胶合木层间界面胶合性能的一个重要技术指标,对于未刨切防腐胶合木,其Ⅰ型及Ⅱ型断裂韧性相对普通胶合木降低幅度均较大,分别为18.0%和11.5%,层板表面聚集的防腐剂不利于层板复合,防腐胶合木层板在复合前刨切处理能够有效改善防腐胶合木层板表面胶合性能,相对未刨切防腐胶合木,刨切后的Ⅰ型及Ⅱ型断裂韧性分别提高43.0%和12.5%,两种胶黏剂在防腐胶合木工艺复合中均表现出较优异性能,RF胶黏剂胶合性能略优于PUR。数字图像法可直观的分析防腐胶合木层间界面Ⅰ型及Ⅱ型断裂破坏过程中各阶段的应力应变分布变化情况,两种类型断裂过程均表现为脆性断裂,预制裂纹尖端达起裂荷载后,裂纹迅速扩展,裂纹尖端应力奇点沿着层间薄界面层近平面扩展,裂纹尖端应力逐渐减弱。Ⅰ型及Ⅱ型断裂韧性均可作为防腐胶合木层间界面复合质量评价参数,对防腐胶合木的工艺制备和工程应用具有重要的指导意义。

| [1] |

杨茹元, 张晓凤, 袁权, 等. 落叶松顺纹销槽承压屈服强度研究[J]. 林业工程学报, 2020, 5(5): 131-138. |

| [2] |

丁叶蔚, 付海燕, 王正, 等. 木楼盖环境激励与冲击激励下振动测试与舒适度分析[J]. 建筑结构, 2020, 50(16): 100-106. |

| [3] |

苏峻, 赵心悦, 王正, 等. 轻型木结构建筑楼盖隔声技术的研究进展[J]. 林产工业, 2020, 57(9): 45-48. |

| [4] |

陈继超, 姜维娜, 曹文静, 等. 杨木纤维/Si-B复合材料制备及其防腐性能研究[J]. 南京林业大学学报(自然科学版), 2018, 42(5): 206-210. |

| [5] |

蒋明衔, 陈奶荣, 林巧佳, 等. ACQ防腐胶合板胶合性能的研究[J]. 福建林学院学报, 2013, 33(3): 258-261. DOI:10.3969/j.issn.1001-389X.2013.03.012 |

| [6] |

PRZEWLOKA S R, HANN J A, VINDEN P.Preliminary screening of a boron based wood preservative for biological efficacy(fungicidal) in treated timber[C]//The 37th Annual Meeting of International Research Group on Wood Protection.Norway: IRGWP, 2006: 30396.

|

| [7] |

朱彦. 重组竹Ⅰ型断裂: 裂尖确定和断裂韧性研究[D]. 南京: 南京林业大学, 2020.

|

| [8] |

MIRZAEI B, SINHA A, NAIRN J A. Using crack propagation fracture toughness to characterize the durability of wood and wood composites[J]. Materials and Design, 2015, 87: 586-592. DOI:10.1016/j.matdes.2015.08.010 |

| [9] |

MIRZAEI B, SINHA A, NAIRN J A. Measuring and modeling fiber bridging: application to wood and wood composites exposed to moisture cycling[J]. Composites Science and Technology, 2016, 128: 65-74. DOI:10.1016/j.compscitech.2016.03.017 |

| [10] |

孙艳玲, 鹿振友. 用有限元计算水曲柳裂纹尖端应力强度因子[J]. 北京林业大学学报, 1999, 21(3): 53-57. DOI:10.3321/j.issn:1000-1522.1999.03.010 |

| [11] |

ODOUNGA B, MOUTOU P R, TOUSSAINT E, et al. Mode Ⅰ fracture of tropical woods using grid method[J]. Theoretical and Applied Fracture Mechanics, 2018, 95: 1-17. DOI:10.1016/j.tafmec.2018.02.006 |

| [12] |

DE MOURA M F S F, SILVA M A L, MORAIS J J L, et al. Mode Ⅱ fracture characterization of wood using the four-pointend-notched flexure(4-ENF) test[J]. Theoretical and Applied Fracture Mechanics, 2018, 98: 23-29. DOI:10.1016/j.tafmec.2018.09.008 |

| [13] |

CLERC G, BRUNNER A J, NIEMZ P, et al. Feasibility study on hartman-schijve data analysis for mode Ⅱ fatigue fracture of adhesively bonded wood joints[J]. International Journal of Fracture, 2020, 221(2): 123-140. DOI:10.1007/s10704-019-00414-5 |

| [14] |

ASTM International. Standard test method for mode Ⅰ interlaminar fracture toughness of unidirectional fiber-rein-forced polymer matrix composites: ASTM D5528-13[S]. West Conshohocken: ASTM International, 2013.

|

| [15] |

ASTM International. Standard test method for determination of the mode Ⅱ interlaminar fracture toughness of unidirectional fiber-reinforced polymer matrix composites: ASTM D7905/D7905M-19[S]. West Conshohocken: ASTM International, 2019.

|

| [16] |

涂郡成, 赵东, 赵健. 应用AE和DIC原位监测含横纹裂纹木构件的裂纹演化规律试验研究[J]. 北京林业大学学报, 2020, 42(1): 142-148. |

| [17] |

秦理哲, 胡拉, 杨章旗, 等. ACQ防腐处理对马尾松木材胶合强度的影响研究[J]. 林产工业, 2019, 46(3): 36-39, 44. |

2021, Vol. 41

2021, Vol. 41