文章信息

- 周成军, 刘富万, 周新年, 巫志龙, 吴传宇, 吴志昆

- ZHOU Chengjun, LIU Fuwan, ZHOU Xinnian, WU Zhilong, WU Chuanyu, WU Zhikun

- 无卷筒离合器的轻型绞盘机设计

- Design of a light cable winch with a clutchless drum

- 森林与环境学报,2020, 40(2): 218-224.

- Journal of Forest and Environment,2020, 40(2): 218-224.

- http://dx.doi.org/10.13324/j.cnki.jfcf.2020.02.016

-

文章历史

- 收稿日期: 2020-01-16

- 修回日期: 2020-03-02

绞盘机卷筒牵引力可沿缆索的垂直方向和水平方向进行位移传送,这种位移传送不受地形条件和荷载条件的限制,是森林伐区集材、装车和贮木场卸选归装作业中普遍采用的林业装备[1-2]。与一般的物流运输装备相比,绞盘机具备投资低、效率高和安全可靠等优越性[3-4],目前,在桥梁建设、城市健康步道施工中也得到广泛应用。

当前我国林业装备发展较为落后[5],多数绞盘机存在质量大、运输不便、受坡度限制和劳动强度大等缺陷。由于我国林业生产方式的转变,在抚育间伐生产中,林区地形复杂、集材便道狭窄[6],传统绞盘机耗油量高、操作复杂和转运不便等凸显,且传统绞盘机的卷筒离合器进行离合操作时过于沉重,调节离合钢带和检修杠杆机构较为困难,造成使用传统绞盘机的相对使用和维护成本偏高,使林业生产的生态效益和经济效益受到影响。针对这些问题,设计新型无卷筒离合器轻型绞盘机,在传统绞盘机的基础上,更换动力源,以便得到更大输出并减少油耗;将卷筒离合器改进为选筒机构,方便操作;对整体布局进行重新设计,以达到紧凑布置、减小质量、降低成本的目的。

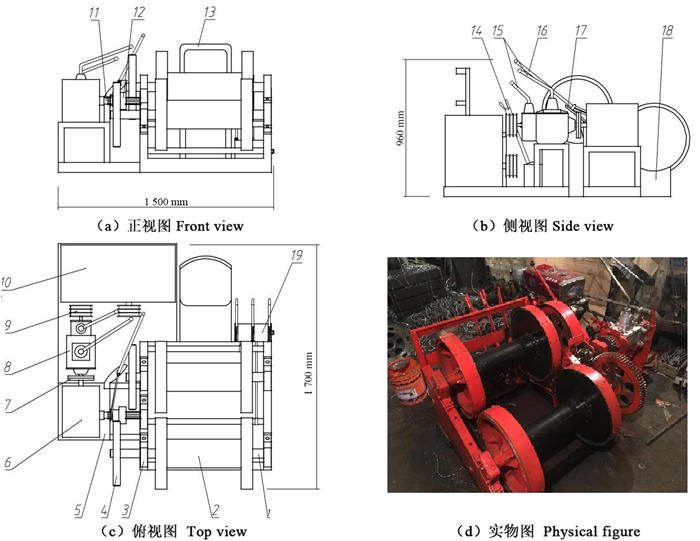

1 总体布置及工作原理本设计的轻型绞盘机由柴油机、皮带传动、变速箱、链式联轴器、正倒齿轮箱、选筒机构、卷筒机构、制动操纵与机架等组成,如图 1所示。柴油机与变速箱设置皮带传动,将动力传到变速箱。变速箱设置4个挡位,通过变速箱的减速增扭作用,将动力通过链式联轴器传递到正倒齿轮箱,可改变转矩输出方向,实现正、反向均具有多挡位的功能,使绞盘机的牵引和回空过程均可选择最佳的传动比,提高了绞盘机的工作效率。由正倒齿轮箱花键轴将转矩输出,花键轴上安装选筒齿轮,可分别于卷筒齿轮啮合,从而分别驱动起重、回空卷筒进行工作。无卷筒离合器轻型绞盘机样机实物图见图 1(d)。

|

注:1为卷筒轴;2为卷筒;3为轴承座;4为卷筒齿轮;5为支架;6为正倒齿轮箱;7为链式联轴器(链齿轮);8为变速箱;9为皮带;10为柴油机;11为花键轴;12为选筒齿轮;13为座椅;14为制动箱手柄;15为变速箱手柄;16为选筒拨叉杆;17为选筒机构支架;18为机架;19为制动箱。 Note: 1 is reel shaft; 2 is reel; 3 is bearing block; 4 is reel gear; 5 is winch frame; 6 is forward and reverse gearboxes; 7 is chain coupling; 8 is gearbox; 9 is pulley; 10 is diesel engine; 11 is spline shaft; 12 is reel selection gear; 13 is seat; 14 is brake box handle; 15 is gearbox handle; 16 is selecting mechanism fork; 17 is frame. 图 1 无卷筒离合器轻型绞盘机示意图及实物图 Fig. 1 Structural diagrams and photograph of the light cable winch with a clutchless drum |

选筒机构设计要求为在取消卷筒离合器后,将变速箱输出的动力可靠地传递至起重、回空卷筒,并完成动力在不同卷筒中切换的功能。传统绞盘机在传动系统中采用锥式或带式卷筒离合器,通过液压缸加压,利用摩擦原理进行传动,将变速箱输出的动力传递至卷筒,但卷筒离合器存在构造及装配复杂,传动效率低下,维护检修较困难等缺点,该轻型绞盘机取消卷筒离合器总成,增加选筒机构,利用选筒齿轮直接驱动卷筒转动,机械传动方式使得传动更加直接可靠,传动效率高,简化了绞盘机结构,降低整机质量,取消传动系统中的液压部件,避免出现一切与液压油路有关的缺陷,同时,使用选筒操作更为简便。

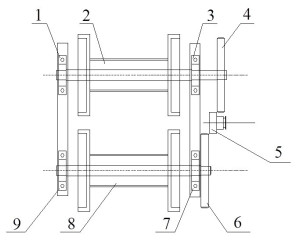

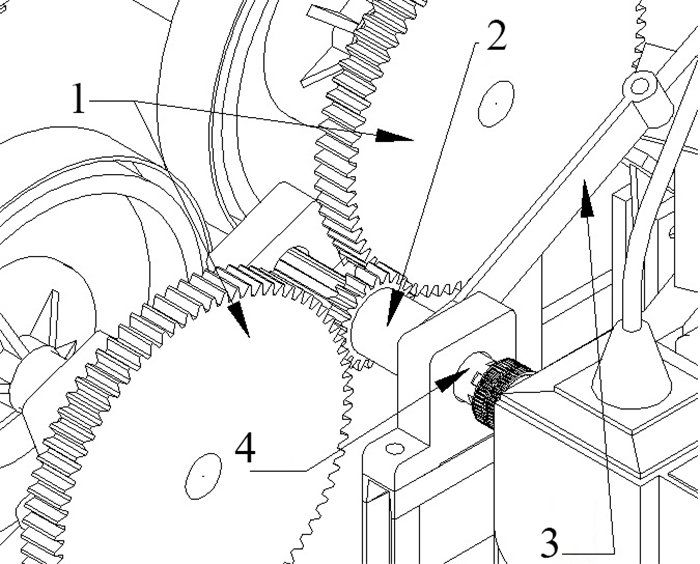

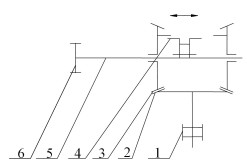

选筒机构由花键轴、选筒齿轮、拨叉、选筒拨叉杆、安全装置等组成,如图 2~图 4所示。在起重卷筒轴与回空卷筒轴的一端加工成阶梯轴,用于安装直齿齿轮。通过花键轴的选筒齿轮驱动卷筒齿轮,从而将动力传动至不同卷筒。选筒齿轮一侧安装有选筒拨叉杆端的拨叉环,可在选筒拨叉杆带动拨叉环沿花键轴轴向滑动,实现与不同卷筒齿轮的啮合,花键轴承载能力强,导向性好[7],可以有效保证动力的传递。在花键轴上设置空挡、接合起重卷筒和接合回空卷筒3个限位,由自锁钢球及自锁弹簧构成安全装置[8]。选筒机构置于空挡时,选筒齿轮位于花键轴中间位置,与起重卷筒和回空卷筒直齿齿轮均不啮合,此时无动力传递至起重卷筒和回空卷筒,起重卷筒和回空卷筒置于制动状态。回空卷筒需获得动力时,操纵选筒拨叉杆,使选筒齿轮沿花键轴向前移动,直至选筒齿轮与回空卷筒直齿齿轮啮合并触发安全装置;需切断回空卷筒动力时,操纵选筒拨叉杆,使选筒齿轮沿花键轴向后移动至空挡位置;起重卷筒需获得动力时,操纵选筒拨叉杆,使选筒齿轮沿花键轴向后移动,直至选筒齿轮与起重卷筒直齿齿轮啮合并触发安全装置;需切断起重卷筒动力时,操纵选筒拨叉杆,使选筒齿轮沿花键轴向前移动至空挡位置。由于绞盘机进行不同工作卷筒切换时,均需在卷筒停止转动后进行,即此时卷筒直齿齿轮也停止旋转,因此,为简化结构,提升绞盘机轻量化水平,在选筒机构中不设置同步器等同步换挡装置,在选筒齿轮和卷筒直齿齿轮齿端加工倒角,以保证选筒操作时齿轮顺畅接合。选筒机构安装方便,制造工艺简单,具备充足轴端空间,从而既可有效减少生产成本,又能保障工作可靠。

|

注:1, 3, 7, 9为卷筒轴承座;2为回空卷筒;4为回空卷筒直齿齿轮;5为选筒齿轮;6为起重卷筒直齿齿轮;8为起重卷筒。 Note: 1, 3, 7 and 9 are reel bearing block; 2 is returning reel; 4 is returning reel gear; 5 is reel selection gear; 6 is lifting reel gear; 8 is lifting reel. 图 2 选筒机构示意图 Fig. 2 Structure diagram of reel selecting mechanism |

|

注:1为卷筒齿轮(起重与回空);2为选筒齿轮;3为选筒拨叉杆;4为花键轴。 Note: 1 is reel gear (lifting reel and returning reel); 2 is reel selecting gear; 3 is selecting mechanism fork; 4 is spline shaft. 图 3 选筒机构三维模型 Fig. 3 Three-dimensional modelof the reel selection mechanism |

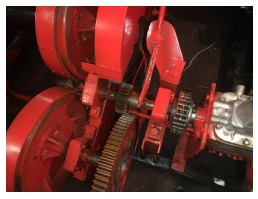

|

图 4 选筒机构实物 Fig. 4 Reel selection mechanism |

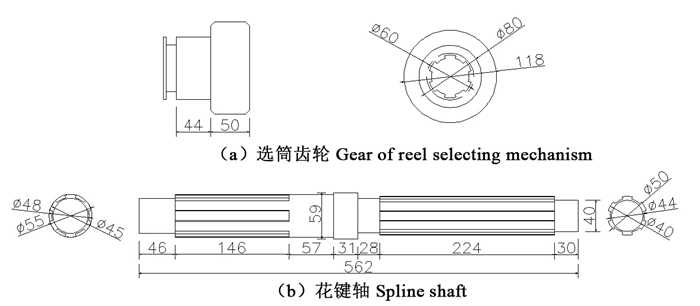

为保证选筒机构具有操作空间且不与卷筒和机架发生运动干涉,根据传动系统的总传动比要求,设计选筒齿轮分度圆直径120 mm,齿数20;卷筒齿轮分度圆直径450 mm,齿数75;模数为6,选筒齿轮设计齿宽为50 mm,水平滑动距离为160 mm,两个卷筒齿轮的水平投影间设计60 mm空隙,多余出10 mm让选筒齿轮在不与卷筒齿轮啮合时可以保留足够的空间,以防止选筒齿轮与卷筒齿轮的误接触,减少功率损耗,提高安全性。选筒齿轮和花键轴的形状与尺寸如图 5,花键轴总长562 mm,两端花键分度圆直径分别为48和44 mm。

|

图 5 选筒齿轮与花键轴结构(单位:mm) Fig. 5 Diagrams of the gears used in the reel selection mechanism and the spline shaft (Unit:mm) |

在变速箱工作时,花键轴可能由于发动机突然启动或停止而受到冲击,冲击传递至花键轴齿面,因此,侧重分析只传递转矩的圆截面轴的强度条件是否满足工作条件[9]。其强度条件为[10]:

| $ \tau = T/{W_{\rm{T}}} = 9.55 \times {10^6}P/\left( {0.2{d^3}n} \right) \le \left[ \tau \right] $ | (1) |

式中:τ为轴扭切应力(MPa);T为转矩(N·m);WT为抗扭截面系数(mm3),对于圆截面轴,WT≈πd3/16≈0.2d3;P为传递功率(kW),n为转速(r·min-1);d为轴直径(mm);[τ]为材料许用切应力(MPa)。在最大工作拉力条件时,花键轴转矩为1 099.8 N·mm,转速为140 r·min-1,最小截面直径为40 mm,求得轴扭切应力=10.98 MPa。花键轴采用45#碳圆钢,满足强度条件[11]。

开式齿轮要保证齿轮传动不出现轮齿折断应满足强度条件为[12]:

| $ {\sigma _{\rm{F}}} \le \left[ {{\sigma _{\rm{F}}}} \right] $ | (2) |

式中:σF为齿根危险截面的弯曲应力(MPa);[σF]为许用弯曲应力(MPa)。输入齿轮材料为40Cr(调质),齿面硬度280 HBS;输出齿轮材料为ZG35SiMn,齿面硬度为250 HBS。齿轮精度无特殊要求,选用8级精度。根据轮齿弯曲强度验算公式:

| $ {\sigma _{\rm{F}}} = 2K{T_1}{Y_{{\rm{Fa}}}}{Y_{{\rm{Sa}}}}/\left( {b{d_1}m} \right)2K{T_1}{Y_{{\rm{Fa}}}}{Y_{{\rm{Sa}}}}/(b{m^2}{z_1}) \le \left[ {{\sigma _F}} \right] $ | (3) |

式中:K为齿形系数,K=2;YFa为应力修正系数;YSa为载荷系数;b为齿轮齿宽(mm);d1为齿轮分度圆直径(mm);m为齿轮模数;z1为齿轮齿数。

输入齿轮YFa1=2.93;YSa1=1.57。输出齿轮YFa2=2.23;YSa2=1.76。求得:

| $ \begin{array}{l} {\sigma _{{\rm{F}}1}} = 2K{T_1}{Y_{{\rm{Fa}}1}}{Y_{{\rm{Sa}}1}}/(b{d_1}m) = 337.28{\rm{ }}MPa\\ {\sigma _{{\rm{F2}}}} = 2K{T_2}{Y_{{\rm{Fa2}}}}{Y_{{\rm{Sa2}}}}/(b{d_2}m) = 294.74{\rm{ }}MPa\\ {\rm{ }}[{\sigma _{\rm{F}}}\left] \right[{\sigma _{{\rm{FE}}}}]/{S_{\rm{F}}} \end{array} $ | (4) |

式中:σFE为实验轮齿失效概率为1/100时的齿根弯曲疲劳极限;SF为安全系数,SF1=2.0;SF2=1.6。

由σFE1=700 MPa;σFE2=520 MPa。可求得:

| $ \left[ {{\sigma _{{\rm{F1}}}}} \right]{\sigma _{{\rm{FE}}1}}/{S_{{\rm{F1}}}} = 350{\rm{ MPa}} \ge {\sigma _{{\rm{F1}}}};\left[ {{\sigma _{{\rm{F}}2}}} \right]{\sigma _{{\rm{FE2}}}}/{S_{{\rm{F2}}}} = 325{\rm{ MPa}} \ge {\sigma _{{\rm{F}}2}} $ |

输入齿轮与输出齿轮满足强度校核要求。

3 主要传动部件设计该无卷筒离合器轻型绞盘机动力传递路径为发动机-变速器-正倒齿轮箱-选筒机构-工作卷筒。为尽可能缩小绞盘机纵向空间,提高绞盘机的灵活性和转运便利性,将发动机和变速箱平行布置,通过V带进行动力传递;考虑绞盘机在工作过程中的振动、变形较大,为提高传动系统宽容度,在变速器和正倒齿轮箱之间采用链式联轴器传动。

3.1 变速机构及传动比确定绞盘机各传动机构传动比,见表 1。绞盘机设计最大起重量为2 t,采用CJ22(ZS1115)柴油机,功率为16.18 kW,转速为2 200 r·min-1,质量为185 kg。变速箱采用NJ130变速箱,最大输入转矩为240 N·m,额定转速为2 800 r·min-1,中心距为108.86 mm。

| 挡位Gear | 柴油机(CJ22)Diesel engine(CJ22) | NJ130变速箱Gearbox(NJ130) | 正倒齿轮箱Forward & reversegearbox(传动比Transmission ratio 1:2) | 卷筒Drum (传动比Transmission ratio75:20) | |||||||||

| 转速 Rotationalspeed/(r·min-1) |

功率 Power/kW |

转矩 Torque/(N·m) |

传动比 Transmissionratio |

转速 Rotationalspeed/(r·min-1) |

转矩 Torque/(N·m) |

转速 Rotationalspeed/(r·min-1) |

转矩 Torque/(N·m) |

转速 Rotationalspeed/(r·min-1) |

转矩 Torque/(N·m) |

||||

| 一挡1st | 6.40 | 345 | 447.88 | 173 | 895.76 | 46 | 3 359.1 | ||||||

| 二挡2nd | 3.09 | 712 | 217.02 | 356 | 434.04 | 95 | 1 627.7 | ||||||

| 三挡3rd | 2 200 | 16.18 | 70.24 | 1.69 | 1 302 | 118.68 | 651 | 237.36 | 174 | 890.1 | |||

| 四挡4th | 1.00 | 2 200 | 70.24 | 1 100 | 140.48 | 293 | 526.8 | ||||||

| 倒挡 Reverse |

7.82 | 281 | 549.89 | 140 | 1 099.78 | 37 | 4 124.2 | ||||||

传动系统为三级减速,第一级为变速箱传动,第二级为正倒齿轮箱传动,第三级为选筒机构齿轮传动。由于卷筒转速较低,而发动机转速较高,总传动比较大,经计算分析,当绞盘机处于倒挡工作时,所有杆件处于转矩最大,即最危险状况,此时卷筒转速为37 r·min-1,最大传动比为59.46。

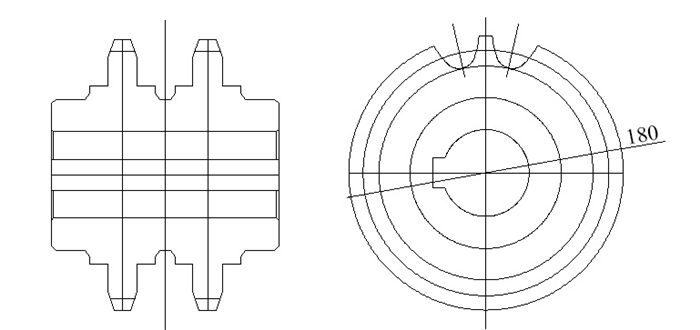

正倒齿轮箱通过双排链式联轴器与变速箱相连,利用3个圆锥齿轮常啮合传动,动力由联轴器链轮传递至小圆锥齿轮,在传递给空套在输出轴上的大圆锥齿轮,2个大圆锥齿轮间输出轴的花键上装有一个可以左右滑动的接合套,通过操纵杆移动接合套与左右两侧大圆锥齿轮内侧的接合齿圈啮合,实现动力的正反转,如图 6所示。输出轴采用花键轴,其上动力由双排链式联轴器的链轮1传到小圆锥齿轮2,再传给空套在输出轴5上大圆锥齿轮3,2个大圆锥齿轮间输出轴的花键上装有一个可以左右滑动的接合套4。当接合套4与不同的大圆锥齿轮内侧的内啮合齿轮啮合时,输出轴即可获得不同方向的转动。

|

注:1为链式联轴器;2为小圆锥齿轮;3为大圆锥齿轮;4为接合套;5为输出轴;6为小开式齿轮。 Note:1 is chain coupling; 2 is small bevel gear; 3 is big bevel gear; 4 is adapter sleeve; 5 is output shaft; 6 is small gear. 图 6 正倒齿轮箱传动示意图 Fig. 6 Forward and reverse gearboxes |

变速箱与正倒齿轮箱间采用联轴器传动,由于绞盘机在安装和使用过程中受到磨损和变形等原因使轴线位置精度较差,因此,选用具备位移补偿能力的挠性双排滚子链联轴器。所选取联轴器的孔径、孔长与结构形式要与被连接轴互相匹配,所选联轴器应保证如下转矩和转速条件[13]:

| $ {T_{\rm{C}}} = {K_{\rm{A}}}T \le \left[ T \right]{\rm{ }}n \le \left[ n \right] $ | (5) |

式中:TC、n分别为联轴器需传递的计算转矩(N·m)和转速(r·min-1);T为联轴器传递的名义转矩(N·m);KA为联轴器的工作情况系数,KA=2.3;[T]、[n]分别为联轴器许用转矩(N·m)和许用转速(r·min-1)。

考虑变速箱处于四挡时,联轴器轴所受转矩最大,即轴处于最危险状况。通过传动比算得转矩为549.89 N·m,转速为281 r·min-1。

| $ {T_{\rm{C}}} = {K_{\rm{A}}}T = 2.3 \times 549.89 = 1264.75\;{\rm{ N·m}} $ |

根据计算所得转矩和转速,查机械设计手册,选用GL9型滚子链联轴器(图 7),公称转矩1 600 N·m,不装壳罩下许用转速400 r·min-1,节距25.40,齿数20。

|

图 7 GL9型链式联轴器(单位:mm) Fig. 7 GL9 Chain coupling (Unit: mm) |

在设计中,为进一步减小卷筒在绞盘机质量中所占的比重,降低绞盘机自重,提高其灵活性和轻便性,对卷筒进行了轻量化设计。以卷筒体积为目标函数,以卷筒直径和卷筒壁厚为设计变量,得到优化公式:

| $ F\left( X \right) = 0.25{\rm{ \mathsf{ π} }}\left[ {{D^2} - {{\left( {D - 2Q} \right)}^2}} \right]1{\rm{ }}081.6Ld/\left[ {{\rm{ \mathsf{ π} }}Z(D + Zd)} \right] $ | (6) |

式中:D为卷筒直径(mm);Q为卷筒壁厚(mm),L为卷筒容绳量(m);d为钢丝绳直径(mm),取12 mm;Z为钢丝绳缠绕层数。其中,卷筒容绳量可由L=Cπ(D+A-S)(A-S)×10-3/(1.04d)2计算。C为卷筒端板的平均间距;A为卷筒容绳深度(mm);S为卷筒容绳安全距离(mm)。

确定约束条件为:D≥2Q;C≤3D;σ压=A1A2Tmax/(Qt)≤σcp。

式中:σ压为卷筒筒壁所受钢丝绳挤压应力(MPa);A1为应力减少系数,取0.75;A2为卷筒层数系数,取2.5;Tmax为钢丝绳最大拉力(kN),取18 kN;σcp为材料许用应力(MPa),灰铸铁为300 MPa。利用Matlab编制优化程序,输出计算结果,D=222.4 mm,Q=11.25 mm,取整后,卷筒直径为220 mm,选取壁厚12 mm。

4.2 卷筒受力分析基于Solidworks软件建立卷筒三维模型,进行几何清理,同时去掉内部轴与轴承配合结构,将分析重点集中在对卷筒壁受力上,减少薄壁结构实体单元进行网格划分的复杂程度,便于正确快速地生成精确网格[14]。通过Simulation插件对简化卷筒模型进行分析[15],对卷筒进行自动网格划分及修正,总计20 312个单元,将卷筒平行于轴剖面设为固定约束,受到钢丝绳最大拉力(1.8 kN)情况下,卷筒最大应力出现在卷筒内表面的中心部位,其值为280.6 MPa,小于HT 30-54灰口铸铁抗压强度300 MPa,满足强度条件。

5 绞盘机性能分析我国目前常用中小型绞盘机的技术性能,见表 2[3]。绞盘机动力源主要采用柴油机、汽油机和电动机,为提高可比性,选择采用柴油机为动力的4种典型绞盘机,从功率、提升力、牵引力、牵引速度、容绳量与自重、生产成本等方面。

| 型号 Type |

动力源 Engine |

功率 Power/kW |

提升力 Liftingforce/kN |

卷筒数 Reelnumber |

挡位 Gear |

牵引力/速度Tractive force/kN/speed/(m·s-1) | 自重 Weight/kN |

容绳量Capacity ofrope/(mm×m) | ||

| 起重 Lifting |

回空 Returning |

起重 Lifting |

回空 Returning |

|||||||

| 195 | 柴油机Diesel | 8.8 | 10 | 2 | 正4倒2 Forward 4/reverse 2 | 10.58/0.85 | 3.96/2.2 | 6.5 | 12.5×250 | 9.3×500 |

| JT3-1.5 | 柴油机Diesel | 16 | 15 | 3 | 正2倒2 Forward 2/reverse 2 | 16.7/0.58 | 5.5/2.2 | 15 | 11×650 | 9.3×1 300 |

| JS3-2 | 柴油机Diesel | 11.3 | 18 | 3 | 正6倒2 Forward 6/reverse 2 | 18/0.5~7.6 | 18/0.5~5.0 | 6.8 | 12.5×700 | 12.5×700 |

| JSJX3-2 | 柴油机Diesel | 20 | 15 | 2 | 正4倒1 Forward 4/reverse 1 | 11/0.8 | 1.8/5.2 | 31 | 9.3×580 | 9.3×580 |

| 本机Prototype | 柴油机Diesel | 16.8 | 20 | 2 | 正4倒4 Forward 4/reverse 4 | 20/0.5~4 | 20/0.5~4 | 7.8 | 12×400 | 12×400 |

传统绞盘机的功率范围在8.8~20 kW,本绞盘机配置16.18 kW柴油机,处于中上水平,能够满足集运较大中径级木材生产,也可应用于小矿山、采石场、小水利、电力和路桥施工等的缆索起重运输作业需要。

5.2 提升牵引性能在提升力、牵引力与牵引速度方面,本机在典型索道绞盘机总体动力学分析的基础上,进行了主机选型及功率匹配,并充分考虑一机多用、速度和经济速比、卷筒容绳量和人性化操作等主要因素。牵引力为20 kN,在对比样机中为最大,起重与回空速度可在0.5~4 m·s-1范围内进行变化,可以实现正、反多个挡位的速比选择,是对比机型中挡位数最多的绞盘机,可以满足绝大多数作业要求。

5.3 容绳量与绞盘机自重设计钢丝绳直径12 mm,容绳量400 m,在对比机型中处于中下水平。未设计较大容绳量的原因是目前我国主要的采伐方式为择伐与间伐,具有中、小范围的集材作业特点,集材范围一般不超过500 m,设计较小的容绳量可以避免过大的工作卷筒及过长的钢丝绳带来的体积和重量负担。本机自重为7.8 kN,远小于JSJX3-2(20 kW)的31 kN,较同等功率水平的JT3-1.5(16 kW)减少48%,仅比JS3-2(11.3 kW)增加15%,比195(8.8 kW)增加20%,具备轻型化的特点。

5.4 木材生产成本本机型在安徽省泾县、浙江省遂昌县与青田县等地先后进行试验,如图 8所示,并配合使用穿轮配重轻型跑车投入生产[16]。生产数据表明,集材过程中,单车往返时间为6~8 min,有效集材距离300 m,双向横向集材距离80~120 m,集材范围满足设计要求和生产工艺要求;装车时,单车载量为2~2.5 m3,每车原木装载时间30~40 min,单位木材生产成本23.68元·m-3,与JS3-2型绞盘机相比下降43%~53%,与手工集材相比下降40%~48%。

|

图 8 绞盘机现场试验 Fig. 8 Winch test |

本设计的无卷筒离合器轻型绞盘机功率16.18 kW,转矩70.24 N·m,最大传动比59.46(卷筒转速37 r·min-1,重新设计布局绞盘机,取消了传统的锥式或带式卷筒离合器,通过增设采用齿轮传动的选筒机构,提高了传动效率和工作可靠性,降低了绞盘机卷筒接合与分离时的操作难度,降低了维护保养的复杂程度;设计了正倒齿轮箱,实现绞盘机在正反两个方向均具有多个挡位的传动比,提高了绞盘机的适用性,在正倒齿轮箱与变速箱间采用链齿轮联轴器,可补偿两者在工作时可能发生的中心位移偏差。利用Matlab及Solidworks软件,对卷筒进行优化设计,设计后卷筒直径为220 mm,壁厚12 mm,在体积最小化前提下满足工作强度需求,使绞盘机轻量化水平得到进一步提高。无卷筒离合器轻型绞盘机结构紧凑、布局合理、效率高、操作安全可靠性强,能够有效降低生产成本,目前已在我国多地得到推广应用。

| [1] |

周成军, 巫志龙, 周新年, 等. 林业架空索道架设、运行和拆转技术规范修订[J]. 林业机械与木工设备, 2016, 44(8): 36-40. |

| [2] |

吴传宇, 周成军, 周新年, 等. 基于功能模块化的轻型绞盘机研发[J]. 森林与环境学报, 2018, 38(2): 247-251. |

| [3] |

周新年, 巫志龙, 周成军. 我国工程索道技术装备及其发展趋势[J]. 林业机械与木工设备, 2010, 38(12): 4-12, 23. |

| [4] |

周新年, 赖阿红, 周成军, 等. 山地森林生态采运研究进展[J]. 森林与环境学报, 2015, 35(2): 185-192. |

| [5] |

徐鑫, 郭克君, 满大为, 等. 国内外林木采伐及林地清理装备现状分析[J]. 林业机械与木工设备, 2017, 45(2): 4-9, 14. |

| [6] |

战丽, 朱晓亮, 马岩, 等. 间伐伐区小型集材机的设计[J]. 林业工程学报, 2016, 1(3): 97-102. |

| [7] |

刘晓光, 王艳丽. 花键轴断裂失效分析[J]. 热加工工艺, 2018, 47(15): 256-257, 260. |

| [8] |

林润生, 杜群贵. 机械式变速器电动换挡机构与控制策略[J]. 机械设计与制造, 2019(8): 225-229. |

| [9] |

郑昆, 蔡安江, 贾爽. 基于ANSYS的小模数花键轴动态特性分析[J]. 机械传动, 2011, 35(4): 44-46. |

| [10] |

柴锡军. 花键轴扭转变形及破坏分析[J]. 机械研究与应用, 2018, 31(2): 33-35. |

| [11] |

郑雨天, 刘少军. 轴的两种疲劳强度计算方法的比较分析[J]. 机械强度, 2017, 39(1): 188-193. |

| [12] |

莫海军, 徐忠阳, 张志明. 齿轮强度设计几个问题的探讨[J]. 机械传动, 2015, 39(7): 71-74. |

| [13] |

黄淑琴, 李正峰. 基于过载保护的滚子链联轴器设计与强度计算[J]. 机械设计, 2014, 31(5): 26-28. |

| [14] |

张小珍, 沈嵘枫, 粘雅玲. 摩擦卷筒的轻量化设计[J]. 福建农林大学学报(自然科学版), 2015, 44(6): 662-667. |

| [15] |

赵嘎. 基于SIMULATION的矿用单轨吊的设计与有限元分析[J]. 机械管理开发, 2019, 34(9): 72-73. |

| [16] |

周成军, 刘富万, 周新年, 等. 穿轮配重轻型跑车及其轻量化设计[J]. 福建农林大学学报(自然科学版), 2019, 48(6): 819-824. |

2020, Vol. 40

2020, Vol. 40