文章信息

- 邓邵平, 王春灿, 林金国, 陈星

- DENG Shaoping, WANG Chuncan, LIN Jinguo, CHEN Xing

- 响应面法优化木材冻融循环预处理工艺

- Optimization of the freeze-thaw cycle pretreatment process of Chinese fir wood using the response surface method

- 森林与环境学报,2019, 39(6): 647-653.

- Journal of Forest and Environment,2019, 39(6): 647-653.

- http://dx.doi.org/10.13324/j.cnki.jfcf.2019.06.013

-

文章历史

- 收稿日期: 2019-02-28

- 修回日期: 2019-09-03

木材染色是提高低质木材附加值的有效手段之一,广泛应用于室内装饰和家具等领域,有重要的研发价值和市场前景。但受木材渗透性等因素影响,仍存在染色深度有限、染色不匀等问题[1-2],因此,染色前对木材进行预处理是改善其渗透性、提高染色效果的前提[3]。

国内外学者在改善木材渗透性的方法方面开展了大量的研究,目前主要有化学法、生物法和物理法[4-5]。化学法主要是利用有机溶剂和碱液等的抽提去除或减少阻碍流体渗透的抽提物[6];生物法则采用酶和微生物等分解木材细胞纹孔口或管胞具缘纹孔使渗透性改善[7];物理法主要通过机械力或其它方式破坏木材的组织结构使渗透通道增加,常见的有刻痕、微波处理和冷冻法等[4, 8-9]。近年来,为改善染液在木材中的渗透性,研究人员大多通过化学法抽提和微波处理方式对染色前的木材进行预处理[1, 10-14],尽管这两种方法能在不同程度上提高木材的渗透性,但化学法涉及药剂成本和环境问题,而微波处理虽已在实际中得到应用,但受设备功率限制,该处理仍未达到应有效果[15]。冷冻预处理源于冻融膨胀破坏原理,利用低温下木材内的水结冰后体积膨胀作用使其微观结构被破坏而使木材的流体渗透通道增加[16-17]。目前,国内外在冷冻预处理对木材渗透性、干燥速率、减少皱缩和微观结构的影响方面已开展了较广泛的研究,取得了可喜的成果[18-21],但将该法用于染色前木材的预处理以改善其染色效果的研究报道较少见。

因此,本文以我国重要的人工林速生杉木[Cunninghamia lanceolata(Lamb.)Hook]为研究对象,利用冻融循环法对染色前的木材进行预处理,采用响应面法探讨木材浸水时间、冷冻时间、解冻时间和循环次数对预处理材染透率和上染率的影响,并优化预处理条件,通过场发射扫描电镜(field emission scanning electron microscope,FESEM)和压汞法(mercury intrusion porosimetry,MIP)表征预处理前后木材微观结构的变化,为冻融处理技术在人工林木材中的应用提供依据,为人工林杉木木材的染色处理提供理论参考。

1 材料与方法 1.1 材料人工林杉木产地在福建省南平市,树龄26~28 a,试件取自胸高以上约2 m木段,规格为55 mm×40 mm×12 mm(长×宽×厚)无缺陷边材。酸性大红3R染料,天津裕华经贸总公司;无水硫酸钠,分析纯,西陇化工股份有限公司;10%(质量分数)稀硫酸,自配。

1.2 试验仪器HH-4型数显恒温水浴锅、BCD-198(KK20V41TI)西门子冰箱、101-3ES型电热恒温鼓风干燥箱、HWS-150型恒温恒湿箱、PB-10型数显pH计、MBS 240/E型微型带锯机、UV-3200型紫外可见分光光度计、REM-710型滑走式切片机、SU8010型场发射扫描电子显微镜、AutoPore IV 9500全自动压汞仪。

1.3 试验方法 1.3.1 冻融循环处理用砂纸去除试材毛刺后编号,根据前期单因素预试验,选取浸水时间、冷冻时间、解冻时间和循环次数为影响因素对木材进行染色前的冻融循环处理,一次循环设定为试材在超纯水中浸泡一定时间后取出(含水率约100%),拭去表面水分并用自黏膜密封以防水分蒸发,于-18~20 ℃冷冻相应时间,随后在28 ℃恒温箱中解冻,每组6块试材。处理后试材在70 ℃烘箱中烘干再置于20 ℃、65%相对湿度恒温恒湿箱中,调整其含水率至12%左右。

1.3.2 木材染色采用酸性大红3R对木材进行染色处理,染色工艺参照文献[22]进行,染后取出试材,用蒸馏水淋洗表面浮色于残液中,试材沥干后再气干,待测上染率和染透率。

1.3.3 上染率测定采用UV-3200型紫外可见分光光度计分别测定每组染液染色前后在最大吸收波长处的吸光度。同一染液移取2次,各重复测3遍,结果为6次平均值,通过公式(1)计算上染率:

| $ U\%=\left( {{A}_{0}}-{{A}_{1}} \right)/{{A}_{0}}\times 100 $ | (1) |

式中:U为上染率(%);A0为染色前染液的吸光度;A1为染色后染液的吸光度。

1.3.4 染透率测定将染色材沿纵向均分并剖成5小块,测第2、第4小块左右两面纵向染液的最低到达度,其加和值即为该试件的染色深度,结果取6块试件平均值,每块试件长度为L,采用公式(2)计算染透率:

| $ W\%=\left( {{L}_{1}}+{{L}_{2}}+{{L}_{3}}+{{L}_{4}}+{{L}_{5}}+{{L}_{6}}+{{L}_{7}}+{{L}_{8}} \right)/(4L)\times 100 $ | (2) |

式中:W为染透率(%);L1~L8为染液在第2和第4小块左右两面分别从其两端向内渗入的最小距离(mm);L为试件长度(mm)。

1.3.5 试验设计及数据处理以染透率和上染率为响应值,选浸水时间、冷冻时间、解冻时间和循环次数为自变量,分别用X1、X2、X3和X4表示,利用Design-Expert 8.0.6中Box-Behnken设计模式进行试验与数据分析,由前期探索性试验确定各因素合适的条件范围为16~32 h、10~20 h、3~9 h和1~3次,因素编码及水平见表 1。

| 水平 Levels |

因素 Factors |

|||

| 浸水时间(X1) Soaking time/h |

冷冻时间(X2) Freezing time/h |

解冻时间(X3) Thawing time/h |

循环次数(X4) Number of cycles |

|

| -1 | 16 | 10 | 3 | 1 |

| 0 | 24 | 15 | 6 | 2 |

| 1 | 32 | 20 | 9 | 3 |

采用FESEM对冻融循环处理前后的试样表面进行观察,试样在观察前烘干并进行表面喷金处理。

1.3.7 压汞法分析将未处理材和冻融循环处理材加工成尺寸为10 mm×5 mm×5 mm(L×R×T)的小试样,用于压汞法分析。未处理材与预处理材均取至同一编号的试材,其测试样分别由同一年轮内制得,各取2个。

2 结果与分析 2.1 模型建立与显著性检验响应面试验具体方案与结果见表 2。

| 试验号 Standard order |

因素 Factors |

染透率 Dye penetration rate/% |

上染率 Dye-upt-ake rate/% |

|||

| X1/h | X2/h | X3/h | X4 | |||

| 1 | 16 | 10 | 6 | 2 | 36.55 | 5.88 |

| 2 | 32 | 10 | 6 | 2 | 32.52 | 5.98 |

| 3 | 16 | 20 | 6 | 2 | 42.21 | 7.03 |

| 4 | 32 | 20 | 6 | 2 | 46.10 | 6.92 |

| 5 | 24 | 15 | 3 | 1 | 41.52 | 6.13 |

| 6 | 24 | 15 | 9 | 1 | 46.21 | 6.84 |

| 7 | 24 | 15 | 3 | 3 | 40.49 | 5.97 |

| 8 | 24 | 15 | 9 | 3 | 49.53 | 7.23 |

| 9 | 16 | 15 | 6 | 1 | 45.16 | 6.42 |

| 10 | 32 | 15 | 6 | 1 | 44.43 | 6.58 |

| 11 | 16 | 15 | 6 | 3 | 43.31 | 6.78 |

| 12 | 32 | 15 | 6 | 3 | 41.10 | 6.06 |

| 13 | 24 | 10 | 3 | 2 | 29.56 | 5.55 |

| 14 | 24 | 20 | 3 | 2 | 44.21 | 6.88 |

| 15 | 24 | 10 | 9 | 2 | 41.86 | 6.28 |

| 16 | 24 | 20 | 9 | 2 | 48.76 | 7.30 |

| 17 | 16 | 15 | 3 | 2 | 35.99 | 6.21 |

| 18 | 32 | 15 | 3 | 2 | 37.80 | 5.97 |

| 19 | 16 | 15 | 9 | 2 | 47.00 | 6.68 |

| 20 | 32 | 15 | 9 | 2 | 43.59 | 7.24 |

| 21 | 24 | 10 | 6 | 1 | 37.10 | 5.47 |

| 22 | 24 | 20 | 6 | 1 | 51.26 | 6.98 |

| 23 | 24 | 10 | 6 | 3 | 39.72 | 6.16 |

| 24 | 24 | 20 | 6 | 3 | 46.57 | 6.59 |

| 25 | 24 | 15 | 6 | 2 | 57.15 | 8.14 |

| 26 | 24 | 15 | 6 | 2 | 56.59 | 8.49 |

| 27 | 24 | 15 | 6 | 2 | 55.08 | 8.62 |

| 28 | 24 | 15 | 6 | 2 | 56.76 | 8.29 |

| 29 | 24 | 15 | 6 | 2 | 55.95 | 8.47 |

运用分析软件对表 2结果进行多元分析回归及二次项拟合,得到染透率(W)和上染率(U)与自变量的二次多项式回归模型分别为:

| $ \begin{align} & W=56.31-0.39{{X}_{1}}+5.15{{X}_{2}}+3.95{{X}_{3}}-0.41{{X}_{4}}+1.98{{X}_{1}}{{X}_{2}} \\ & -1.30{{X}_{1}}{{X}_{3}}-0.37{{X}_{1}}{{X}_{4}}-1.94{{X}_{2}}{{X}_{3}}-1.83{{X}_{2}}{{X}_{4}}+ \\ & 1.09{{X}_{3}}{{X}_{4}}-8.37X_{1}^{2}-8.29X_{2}^{2}-7.03X_{3}^{2}-4.54X_{4}^{2} \\ \end{align} $ | (3) |

| $ \begin{align} & U=8.40-0.021{{X}_{1}}+0.53{{X}_{2}}+0.41{{X}_{3}}+0.031{{X}_{4}}-0.052{{X}_{1}}{{X}_{2}} \\ & +0.20{{X}_{1}}{{X}_{3}}-0.22{{X}_{1}}{{X}_{4}}-0.078{{X}_{2}}{{X}_{3}}-0.27{{X}_{2}}{{X}_{4}} \\ & 0.14{{X}_{3}}{{X}_{4}}-0.95X_{1}^{2}-1.04X_{2}^{2}-0.88X_{3}^{2}-1.01X_{4}^{2} \\ \end{align} $ | (4) |

由两回归模型的方差分析(表 3)可见,模型的P < 0.01,差异极显著,失拟项P>0.05,差异不显著,所建模型拟合良好,相关系数分别为0.991和0.981,说明染透率和上染率的实测值与预测值间的拟合度较好。从P值大小可知,X2、X3、X1X2、X2X3、X2X4、X12、X22、X32、X42对染透率影响极显著,X2、X3、X2X4、X12、X22、X32、X42对上染率影响极显著,而X1X3、X3X4和X1X3、X1X4分别对染透率和上染率影响显著,X1、X4的影响不显著。据此得出本试验范围内各因素对染透率和上染率的影响顺序一致,依次为冷冻时间、解冻时间、循环次数和浸水时间。

| 方差来源 Source of variance |

平方和 Sum of squares |

自由度 Degree of freedom |

均方 Mean square |

F值 F value |

P值 P value |

显著性 Significant |

|||||||||||

| W | U | W | U | W | U | W | U | W | U | W | U | ||||||

| 模型 Model |

1 466.54 | 21.80 | 14 | 14 | 104.75 | 1.56 | 104.23 | 52.64 | < 0.001 | < 0.001 | ** | ** | |||||

| X1 | 1.83 | 0.01 | 1 | 1 | 1.83 | 0.01 | 1.82 | 0.18 | 0.199 | 0.681 | |||||||

| X2 | 318.27 | 3.39 | 1 | 1 | 318.27 | 3.39 | 316.68 | 114.66 | < 0.001 | < 0.001 | ** | ** | |||||

| X3 | 187.07 | 1.97 | 1 | 1 | 187.07 | 1.97 | 186.14 | 66.54 | < 0.001 | < 0.001 | ** | ** | |||||

| X4 | 2.05 | 0.01 | 1 | 1 | 2.05 | 0.01 | 2.04 | 0.39 | 0.176 | 0.545 | |||||||

| X1X2 | 15.68 | 0.01 | 1 | 1 | 15.68 | 0.01 | 15.60 | 0.37 | 0.001 | 0.551 | ** | ||||||

| X1X3 | 6.81 | 0.16 | 1 | 1 | 6.81 | 0.16 | 6.78 | 5.41 | 0.021 | 0.036 | * | * | |||||

| X1X4 | 0.55 | 0.19 | 1 | 1 | 0.55 | 0.19 | 0.54 | 6.54 | 0.474 | 0.023 | * | ||||||

| X2X3 | 15.02 | 0.02 | 1 | 1 | 15.02 | 0.02 | 14.94 | 0.81 | 0.002 | 0.383 | ** | ||||||

| X2X4 | 13.36 | 0.29 | 1 | 1 | 13.36 | 0.29 | 13.29 | 9.86 | 0.003 | 0.007 | ** | ** | |||||

| X3X3 | 4.73 | 0.08 | 1 | 1 | 4.73 | 0.08 | 4.71 | 2.56 | 0.047 | 0.132 | * | ||||||

| X12 | 454.70 | 5.80 | 1 | 1 | 454.70 | 5.80 | 452.43 | 196.23 | < 0.001 | < 0.001 | ** | ** | |||||

| X22 | 445.79 | 6.98 | 1 | 1 | 445.79 | 6.98 | 443.56 | 235.91 | < 0.001 | < 0.001 | ** | ** | |||||

| X32 | 320.35 | 5.02 | 1 | 1 | 320.35 | 5.02 | 318.75 | 169.70 | < 0.001 | < 0.001 | ** | ** | |||||

| X42 | 133.85 | 6.66 | 1 | 1 | 133.85 | 6.66 | 133.18 | 225.23 | < 0.001 | < 0.001 | ** | ** | |||||

| 残差 Residual |

14.07 | 0.41 | 14 | 14 | 1.01 | 0.03 | |||||||||||

| 失拟项 Lack of fit |

11.44 | 0.27 | 10 | 10 | 1.14 | 0.03 | 1.74 | 0.77 | 0.315 | 0.663 | |||||||

| 纯误差 Pure error |

2.63 | 0.14 | 4 | 4 | 0.66 | 0.04 | |||||||||||

| 总和 Sum |

1 480.61 | 22.21 | 28 | 28 | |||||||||||||

| 注:**表示差异极显著(P < 0.01);*表示差异显著(P < 0.05)。Note:**indicates extremely significant difference(P < 0.01);*indicates significant difference(P < 0.05). | |||||||||||||||||

由显著性检验(表 3)可知,对染透率影响极显著的交互项有X1X2、X2X3和X2X4,但对上染率影响极显著的仅X2X4项,故以下仅考察各因素及其交互作用对染透率的影响。

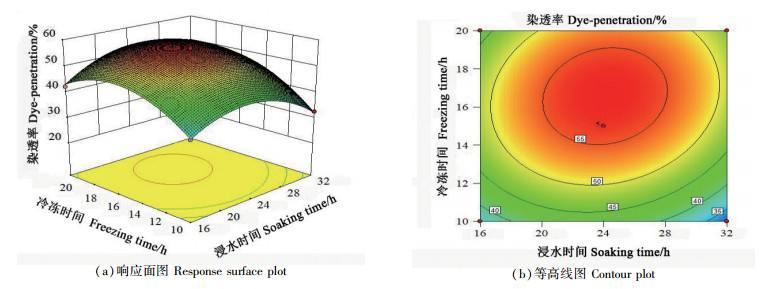

由回归方程所作的不同因素交互作用对染透率的响应面见图 1~图 3。由图 1可见,当解冻时间和循环次数一定,浸水时间和冷冻时间交互作用较显著。随冷冻时间延长,染透率先增大后减少,在16.5 h附近出现拐点。这主要是冷冻初期随时间延长,细胞腔中成冰的水分比例增加,对木材微观结构的影响随之增大;但冷冻16.5 h后,木材内所有的水分都已成冰,再延长时间则对冰的体积影响很小;当冷冻时间一定,随浸水时间延长,染透率也呈先增大后减小的趋势,在24 h附近,染透率达最大。由于进入木材内的水分随浸水时间延长而增加,要使进入的所有水分都成冰,必然要延长冷冻时间,否则结冰不完全,故浸水时间以24 h为宜。

|

图 1 浸水时间和冷冻时间交互作用对木材染透率的影响 Fig. 1 Interaction effects of soaking time and freezing time on the wood dye penetration rate |

|

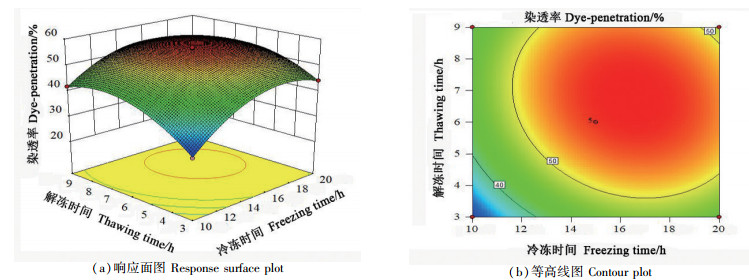

图 2 冷冻时间和解冻时间交互作用对木材染透率的影响 Fig. 2 Interaction effects of freezing time and thawing time on the wood dye penetration rate |

|

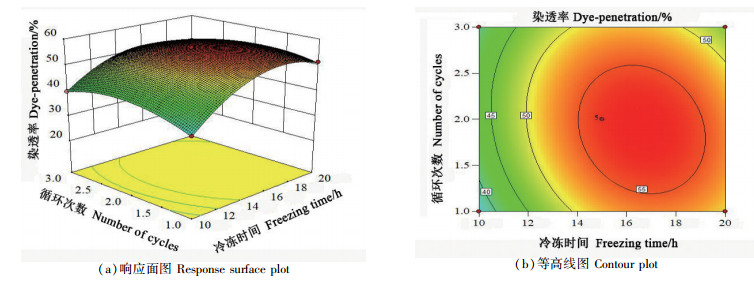

图 3 冷冻时间和循环次数交互作用对木材染透率的影响 Fig. 3 Interaction effects of freezing time and cycle number on the wood dye penetration rate |

由图 2可见,当浸水时间和循环次数一定,冷冻时间和解冻时间交互作用显著。随冷冻时间延长,染透率也先增大后减小,冷冻16.5 h后染透率达最大。这可能是木材细胞内的水分在成冰传热过程中,细胞壁内尚未结冰的水通过其纹孔膜向纹孔方向移动,导致细胞壁皱缩,与冰晶引起的体积膨胀相抵消[23],故继续延长冷冻时间,染透率不增反降。当冷冻时间为16.5 h时,延长解冻时间染透率也呈先增大后减小的趋势,在6.5 h附近达最大。

由图 3可知,当浸水时间和解冻时间一定,冷冻时间和循环次数交互作用显著。染透率随冷冻时间延长而增加,在16.5 h附近达最大。当冷冻时间一定,染透率随循环次数增加呈先增大后减小趋势,2次循环后,染透率达最大。这可能是一次冻融成冰产生的膨胀效果对木材微观结构的影响较小,但循环次数增加,反复冻融所需时间也增加,此时细胞内的水分可能迁移至木材表面而减少,同时解冻也可能使管胞内产生气泡[17, 20],从而影响后续冻融效果,故以2次循环为宜。

2.3 冻融循环预处理条件优化和验证由软件优化得到的冻融循环预处理条件是浸水时间24 h,冷冻时间16 h 20 min,解冻时间6 h 41 min和2次循环。此条件下处理的木材经酸性大红3R染色后,染透率理论最大值为57.52%,上染率最大值为8.51%,在优化工艺条件下进行3次验证试验,得到实际染透率为54.10%,上染率为8.44%,较未处理材分别提高145.24%和86.73%,且与理论值的相对误差分别为5.95%和0.823%,实测值与理论值差异不大,说明模型合理有效;分别经活性嫩黄X-6G和艳蓝X-BR染色后,上染率和染透率均有类似的变化,进一步表明该预处理工艺参数可靠。

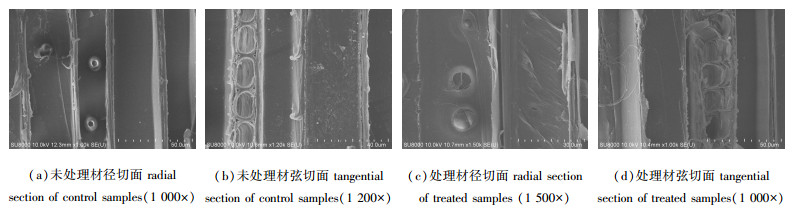

2.4 场发射扫描电镜观察由冻融循环处理前后木材径切面和弦切面的FESEM图(图 4)可见,未处理材径切面轴向管胞壁上具缘纹孔的纹孔缘形态完整[图 4(a)],弦切面上射线薄壁细胞与轴向管胞间结合紧密,两者以纹孔相连[图 4(b)];预处理后径切面上部分纹孔膜发生破裂或脱落,相邻轴向管胞胞间层出现裂纹[图 4(c)];弦切面上射线薄壁细胞与轴向管胞胞间层存在裂纹[图 4(d)],表明预处理后木材内部流体通道增加,因而染透率和上染率明显提高。

|

图 4 处理材与未处理材的场发射扫描电镜图 Fig. 4 FESEM photograph of wood before and after freeze-thaw cycles treatment |

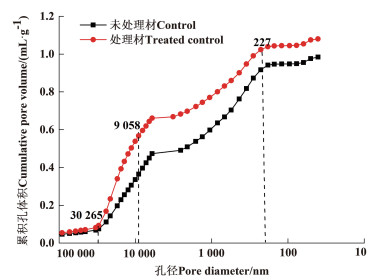

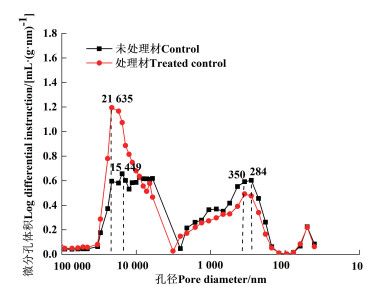

为进一步分析孔隙结构变化,对冻融循环处理前后的木材进行MIP法表征,结果见表 4、图 5和图 6。由孔隙结构参数变化(表 4)可见,处理后木材的汞压入总体积和孔隙率均有所增加,分别较未处理材增加9.77%和7.67%,但总孔面积有所减小。由木材的累计孔体积与孔径关系图(图 5)可见,当孔径大于30 265 nm时,未处理材与处理材的累计孔体积相近;但在9 058~30 265 nm范围内,处理材的累积孔体积增幅高于未处理材,孔的数量也较未处理材多;当孔径从9 058 nm减小到227 nm时,处理材与未处理材累积孔体积的差距减小。由微分孔体积与孔径分布关系(图 6)也发现,孔径分布以双峰结构为主,预处理前峰值分别位于15 449和284 nm,处理后峰值位于21 365和350 nm,孔径增大。由于该孔径范围对应于管胞腔和纹孔口直径大小[5],进一步说明冻融循环处理后管胞及部分纹孔口孔径变大,与FESEM观察结果相吻合。

| 样品 Samples |

汞压入总体积 Total intrusion volume/(mL·g-1) |

总孔面积 Total pore area/(m2·g-1) |

堆积密度 Bulk density/(g·cm-3) |

孔隙率 Porosity/% |

| 未处理材 Control |

0.984 3 | 6.677 8 | 0.330 | 32.48 |

| 预处理材 Pretreatment wood |

1.080 5 | 5.375 4 | 0.324 | 34.97 |

|

图 5 木材的累积孔体积与孔径关系 Fig. 5 Cumulative pore volume versus pore size of wood before and after pretreatment |

|

图 6 木材的微分孔体积与孔径关系 Fig. 6 Log differential intrusion versus pore size of wood before and after pretreatment |

冷冻温度一定时,浸水时间、冷冻时间、解冻温度和循环次数是冻融循环预处理改善人工林杉木木材染透率和上染率的重要影响因素,其中,冷冻时间和解冻时间的影响极显著,另两个因素的影响不显著,但各因素间均表现出较显著的相互作用;随着各因素水平的增加,染透率均呈先增加后减小的变化趋势。

最优冻融循环处理工艺(浸水时间24 h,冷冻时间16 h 20 min,解冻时间6 h 41 min,循环2次)处理的木材分别经酸性大红3R、活性嫩黄X-6G和艳蓝X-BR染色后,其染透率和上染率的实测值均说明了处理工艺参数合理可靠。该条件处理后木材径切面上部分纹孔膜破裂或脱落,射线薄壁细胞与轴向管胞胞间层可见裂纹;木材的汞压入总体积和孔隙率增大,为后续染液在木材中的渗透提供有利条件。

尽管FESEM观察和MIP法已较好地分析了冻融循环处理前后木材微观结构和孔隙率的变化,但未能就处理前后的孔隙分布、比表面积特征等进行测定。因此,后续研究中除了要重点关注木材染透率与色差等性能间的关系外,还需进一步采用氮吸附法对预处理前后木材微毛细管系统的孔隙结构进行表征,为更全面地揭示冻融循环预处理材染色性能改善的机理提供理论依据。

| [1] |

常佳, 王金林, 王清文, 等. 微波处理对木材染色性能的影响[J]. 林业科学, 2008, 44(6): 109-112. DOI:10.3321/j.issn:1001-7488.2008.06.019 |

| [2] |

曹龙, 郭明辉, 王莹. 预处理对杨木单板染透性的影响[J]. 东北林业大学学报, 2008, 36(11): 11-12, 38. DOI:10.3969/j.issn.1000-5382.2008.11.006 |

| [3] |

李滨.活性染料染着杨木方材的染色性能的研究[D].哈尔滨: 东北林业大学, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10225-1014410314.htm

|

| [4] |

张耀丽, 夏金尉, 王军锋. 开启木材细胞通道的途径[J]. 安徽农业大学学报, 2011, 38(6): 867-871. |

| [5] |

何盛.微波处理改善木材浸注性及其机理研究[D].北京: 中国林业科学研究院, 2014. http://cdmd.cnki.com.cn/Article/CDMD-82201-1014336641.htm

|

| [6] |

DEMESSIE E S, HASSAN A, LEVIEN K L, et al. Supercritical carbondioxide treatment:effect on permeability of Douglas-fir heartwood[J]. Wood and Fiber Science, 1995, 27(3): 296-300. |

| [7] |

MILITZ H. The influence of pre-treatments with enzymes on the penetrability of small spruce wood specimens[J]. Holz Roh Werkst, 1993, 51(2): 135-142. |

| [8] |

李永峰, 刘一星, 王逢瑚, 等. 木材渗透性的控制因素及改善措施[J]. 林业科学, 2011, 47(5): 131-139. |

| [9] |

郑昕.抽提和压缩处理对杉木心材吸水吸湿性的影响[D].北京: 北京林业大学, 2009. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1489430

|

| [10] |

钟杨, 喻胜飞, 刘元, 等. NaOH预处理对杨木活性染料染色效果的影响[J]. 中南林业科技大学学报, 2016, 36(6): 103-106. |

| [11] |

王雪花, 黄佳燕, 李静, 等. 抽提预处理对薄木染色性能的影响[J]. 家具, 2016(6): 16-22. DOI:10.3969/j.issn.1006-8260.2016.06.004 |

| [12] |

邓洪, 廖齐, 刘元. 杨木前处理对活性染料渗透性的影响[J]. 中南林学院学报, 2006, 26(6): 88-91. DOI:10.3969/j.issn.1673-923X.2006.06.027 |

| [13] |

胡嘉裕.基于微波处理技术杨木活性染料染色工艺研究[D].长沙: 中南林业科技林业大学, 2016.

|

| [14] |

LIU Y, HU J H, GAO J M, et al. Wood veneer dyeing enhancement by ultrasonic-assisted treatment[J]. Bioresources, 2015, 10(1): 1198-1212. |

| [15] |

欧阳婧, 林兰英, 傅峰, 等. 冷冻预处理对樟子松微波膨化程度及均匀性的影响[J]. 木材工业, 2016, 30(3): 13-16. DOI:10.3969/j.issn.1001-8654.2016.03.003 |

| [16] |

LU J X, LIN Z Y, JIANG J L, et al. Liquid penetration of freeze-drying and air-drying wood of plantation Chinese fir[J]. Journal of Forestry Research, 2005, 16(4): 293-295. DOI:10.1007/BF02858192 |

| [17] |

王喜明, 刘晓丽, 薛振华, 等. 预冻处理减少木材皱缩的研究[J]. 林业科学, 2003, 39(5): 95-99. DOI:10.3321/j.issn:1001-7488.2003.05.014 |

| [18] |

MATSUMURA J, TSUTSUMI J, KAZUYUKI O. Relationships of bordered pit aspiration occurring during to longitudinal gas permeability in Karamatsu(Larix leptolepis) woods natural and freeze dried[J]. Mokuzai Gakkaishi, 1995, 41(4): 433-439. |

| [19] |

杨琳, 马青原, 刘洪海, 等. 尾巨桉木材冷冻干燥特性[J]. 森林与环境学报, 2018, 38(3): 67-76. |

| [20] |

LLIC J. Advantages of prefreezing for reducing shrinkage-related degrade in eucalypts:general considerations and review of the literature[J]. Wood Science and Technology, 1995, 29(4): 277-285. |

| [21] |

张耀丽, 苗平, 庄寿增, 等. 微波、冷冻预处理对改善尾巨桉木材干燥性能的影响[J]. 南京林业大学学报(自然科学版), 2011, 35(2): 61-64. DOI:10.3969/j.issn.1000-2006.2011.02.013 |

| [22] |

王春灿, 邓邵平, 林金国, 等. 杉木人工林木材酸性染料染色性能[J]. 森林与环境学报, 2018, 38(1): 111-117. |

| [23] |

ZHANG Y L, CAI L P. Effects of steam explosion on wood appearance and structure of sub-alpine fir[J]. Wood Science and Technology, 2005, 40(5): 427-436. |

2019, Vol. 39

2019, Vol. 39