文章信息

- 丰超, 高志华, 俞国胜, 刘玉军

- FENG Chao, GAO Zhihua, YU Guosheng, LIU Yujun

- 枝条切断机的切断参数对沙柳峰值切断力的影响

- Effect of cutting machine parameters on salix branch's peak cutting force

- 森林与环境学报,2019, 39(1): 107-112.

- Journal of Forest and Environment,2019, 39(1): 107-112.

- http://dx.doi.org/10.13324/j.cnki.jfcf.2019.01.018

-

文章历史

- 收稿日期: 2018-04-27

- 修回日期: 2018-10-08

2. 奈曼旗新镇国有林机械林场, 内蒙古 通辽 028300;

3. 奈曼旗兴隆沼国有机械林场, 内蒙古 通辽 028300

2. Naiman Banner State-owned Mechanicak Forest Farm, Tongliao, Inner Mongolia Automomous Regin 028300, China;

3. Naiman Banner Xinglongzhao State-owned Mechanical Forest Farm, Tongliao, Inner Mongolia Automomous Regin 028300, China

根据国家林业局中国森林资源报告,截止2013年,全国灌木林面积5 590万hm2,占全国林地面积的18.01%[1]。沙生灌木需要每3~5 a平茬1次以保证灌木生物质资源永续开发利用[2-3]。灌木作为生物质能源的一种,具有分布广泛、储量大、燃烧热值高等优点[4],利用灌木平茬后的灌木枝条作为生物质直燃发电的原材料不仅可以缓解我国能源紧张的问题,还能够改善燃烧化石能源对环境造成的污染,改善我国能源利用体系[5]。

一般情况下用于生物质直燃发电的灌木需要进行削片处理,其过程耗时多、耗能高,加工过程中容易发生灌木韧皮部切断困难等情况,不仅影响生物质燃料的生产效率,还直接影响了生物质直燃发电的成本[6-7]。探究影响峰值力的关键因素,对减小灌木枝条的切断力,降低切削加工能耗,提高灌木切断效率有重要的研究意义。

当前国内外关于农林作物力学切断性能做了大量的研究。金维珠等[8-9]早期研究了刀具刃倾角在4种不同切削方式下对切削力的影响。林石[10]通过一系列经验公式,通过木材切削力学和工程力学基本原理分析了前刀面、后刀面、各种摩擦力对切削力和单位切削功率的影响。管宁[11]针对不同密度、不同树种研究了木材在不同切削厚度、刀具前角和木材含水率对木材切削阻力的影响。安珍等[12]以刀具前角和切削量为研究对象对柠条切削力的影响进行研究得出,刀具前角对主切削力影响显著,前角为50°时主切削力最小。丁素明等[13]通过对梨树枝条进行切断试验,研究了刀片楔角及切割方式并优化切割装置刀片参数,得出最优动刀楔角为30°。马弘跃等[14]研究鼓式削片机飞刀切削角的变化对切削力的影响,试验得出刀具前角为45°时切削力最小。ABDALLAH et al[15-16]选取4种切削角、2种楔角对橡树和冷杉进行削片研究,发现切削角度对切削力的影响不是线性变化的。

1 材料与方法 1.1 试验材料试验材料的采样地点为陕西省榆林市小纪汗林场,材料为沙柳(Salix cheilophila Schneid.)枝条。选取距离根部50 mm、无劈裂、无弯折、无枝节,直径大约10 mm的沙柳枝条作为切断试验试样,采集后放置室温环境中自然干燥。试验期间测得沙柳枝条的含水率在4%~6%之间。

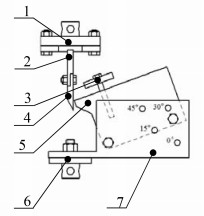

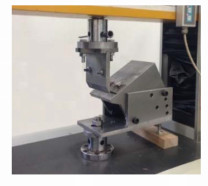

1.2 试验设备试验设备主要有Reg-2100瑞格尔微机控制万能力学试验机(深圳瑞格尔公司生产,最大试验力为50 kN,试验速度在0~500 mm · min-1范围内连续可调)、SC69-02水分快速测定仪、TD-300A电子天平以及游标卡尺。自制切断试验台装置如图 1所示,试验参数如图 2所示,试验台的安装方式如图 3所示。切断试验台上部主要是刀座和切断刀,安装在万能力学试验机的压力传感器上;下部分为底刀、调节板、调节螺母等用来夹持灌木枝条,改变切断角,调整切断间隙。

|

注:1-上连接件,2-刀座,3-固定板,4-切断刀,5-底刀,6-下连接件,7-底刀架。 Note: 1-upper connector, 2-tool aoron, 3-setting plate, 4-cutting blade, 5-base blade, 6-lower connector, 7-base blade adapter. 图 1 切断装置结构图 Fig. 1 Structure diagram of cutting |

|

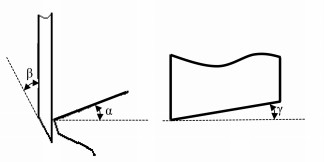

注:α-切入角,β-楔角,γ-滑切角。 Note: α-Cutting angle, β-Wedge angle, γ-Sliding angle. 图 2 刀具参数 Fig. 2 Factors of cutting blade |

|

图 3 切断试验台 Fig. 3 Cutting test bench |

沙柳枝条的切断试验在Regeer万能力学试验机和切断试验台上进行。试验过程中将沙柳枝条向外伸出距切断刀面30 mm处夹持固定在底刀面上,调整切断间隙。以20 mm · min-1的垂直向下的速度切割沙柳枝条,每组切断试验重复5次,记录峰值切断力数值。

刀具在切断过程中承受来自枝条的切削阻力和被切断枝条对刀具前后刀面的摩擦阻力。通过大量相关文献研究得知切断刀具的楔角、滑切角、切入角对灌木枝条的峰值切断力有重要的影响[17-20]。本试验通过调整刀具的楔角、滑切角和枝条切入角来实现沙柳枝条的正切、削切和滑切的切断方式[21]。

1.4 试验设计 1.4.1 试验切断刀具设计本试验设计了两类不同的切断刀具,如表 1所示。

| 序号Number | Ⅰ类切断刀具Cutting blade of class Ⅰ | Ⅱ类切断刀具Cutting blade of class Ⅱ | |||

| 楔角β Wedge angle β/(°) |

滑切角γ Sliding angle γ/(°) |

楔角β Wedge angle β/(°) |

滑切角γ Sliding angle γ/(°) |

||

| 1 | 0 | 25 | |||

| 2 | 5 | 30 | |||

| 3 | 30° | 10 | 35 | 10 | |

| 4 | 15 | 40 | |||

单因素试验因素和水平如表 2所示。

| 水平 Level |

切入角α Cutting angle α/(°) |

楔角β Wedge angle β/(°) |

滑切角γ Sliding angle γ/(°) |

| 1 | 0 | 25 | 0 |

| 2 | 15 | 30 | 5 |

| 3 | 30 | 35 | 10 |

| 4 | 45 | 40 | 15 |

采用控制试验因素的方式,控制滑切角为10°,以切入角α和楔角β为试验因素;控制楔角为30°,以切入角α和滑切角γ为试验因素,以峰值切断力为试验评价指标进行沙柳枝条切断试验。试验方案采用2因素4水平设计,试验的因素和水平如表 3所示。

| 水平 Level |

滑切角10°时试验因素和水平 Factors and levels of slidingangle of 10 degrees |

楔角30°时试验因素和水平 Factors and levels of wedge angle of 30 degrees |

|||

| 切入角α Cutting angle α/(°) |

楔角β Wedge angle β/(°) |

切入角α Cutting angle α/(°) |

滑切角γ Sliding angle γ/(°) |

||

| 1 | 0 | 25 | 0 | 0 | |

| 2 | 15 | 30 | 15 | 5 | |

| 3 | 30 | 35 | 30 | 10 | |

| 4 | 45 | 40 | 45 | 15 | |

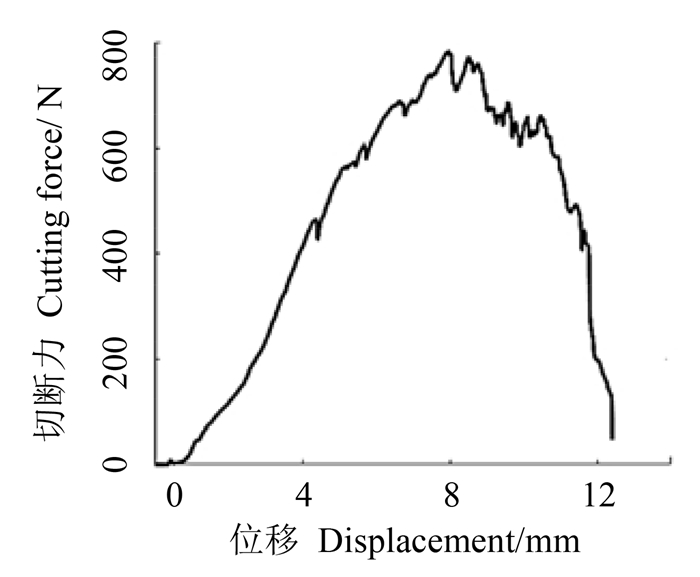

图 4是使用切入角45°和刀具楔角30°、滑切角10°的切断刀进行切断的切断力-位移曲线。由于沙柳枝条属于植物纤维材料,具有各向异性、非均质、非线性的性质[22],枝条切断过程中会出现弹性形变和塑性形变,达到峰值力的时间较下降到枝条切断的时间长[13]。曲线中出现的锯齿状变化是由于刀刃对枝条纤维体挤压切断中枝条纤维体之间的劈裂现象致使切断力不稳定[23]。

|

图 4 切断力-位移曲线 Fig. 4 Cutting force-displacement curve |

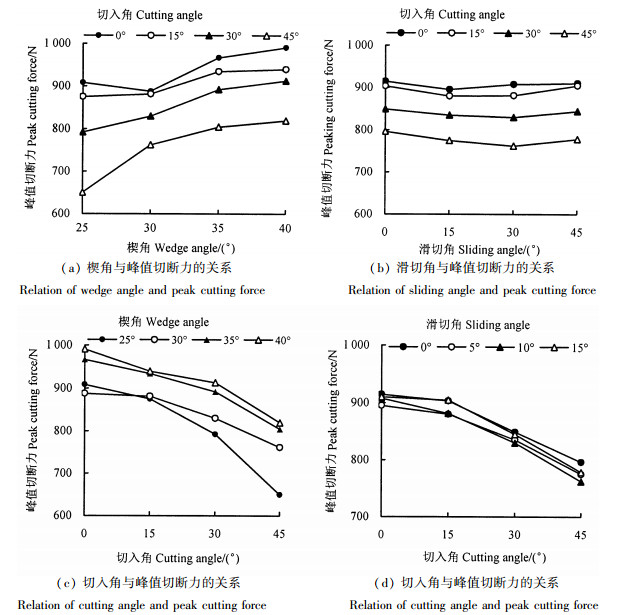

切断刀的楔角与峰值切断力的关系如图 5 (a)所示。从图 5 (a)可以看出,切断刀的滑切角为10°,切入角为15°、30°、45°时峰值切断力随着楔角的增大呈现增大的趋势;在切入角为0°时,楔角25°的峰值切断力大于楔角30°的峰值切断力,原因是滑切角为0°时属于端向切断,刀刃对枝条纤维的挤压作用最大,削切作用不明显,楔角为25°时枝条对切断刀的前后刀面摩擦作用大;在切入角为0°和15°时,楔角的变化对峰值切断力的影响较小。在微观上切断刀的楔角越大,刀刃的曲率半径越大,切断过程中刀刃与枝条之间的挤压作用就越明显,从而导致切断阻力变大[24-25]。

|

图 5 单因素试验结果 Fig. 5 Result of single factor tests |

切断刀的滑切角与峰值切断力的关系如图 5 (b)所示。滑切角在0°~15°范围内,峰值切断力呈现先减小后增大的趋势,滑切角在5°~10°的范围内对降低峰值切断力有一定作用;当滑切角大于10°后峰值切断力逐渐增大。一定范围内的滑切角能够降低峰值切断力,原因是切断刀刀刃在微观上存在很多小锯齿,切断过程中这些小锯齿起到锯切的作用从而切断木材纤维[26]。但是随着滑切角的增大,刀刃和枝条的摩擦角小于滑切角时,刀刃和枝条互相挤压,使枝条在刀刃处发生打滑致使切断困难,峰值切断力增大。

刀具的切入角与峰值切断力的关系如图 5 (c)和图 5 (d)所示。随着切入角的加大对峰值切断力的降低有显著作用。当切入角为0°时峰值切断力最大;当切入角为45°时,峰值切断力达到了最低值。试验过程中发现切入角的加大,枝条的切断面发生劈裂现象增多,甚至出现枝条顺纤维方向断裂形成木片[27]。

2.3 交互影响分析利用Design-Expert软件进行回归拟合分析,建立了峰值切断力与切入角α和楔角β、峰值切断力与切入角α和滑切角γ的二次多项式响应曲面模型。如表 4和表 5所示峰值切断力的方差分析表明,各因素交互影响分析和单因素试验分析结果一致。无论是在楔角30°还是在滑切角10°的因素下,切入角α的影响最为显著。方差分析各因素的显著系数都小于0.01,说明切入角α、楔角β、滑切角γ对峰值切断力的影响都是显著的,拟合的二次多项式响应面回归模型如公式(1)和公式(2)。

| 方差来源 Variance source |

平方和 Sum of square |

自由度 Degrees of freedom |

均方 Mean square |

F值 F-value |

P值 P-value |

| 模型Model | 106 100 | 5 | 21 215.10 | 38.83 | < 0.000 1 |

| 切入角α Cutting angle α | 69 451.95 | 1 | 69 451.95 | 127.12 | < 0.000 1 |

| 楔角β Wedge angle β | 30 034.89 | 1 | 30 034.89 | 54.97 | < 0.000 1 |

| αβ | 1 808.88 | 1 | 1 808.88 | 3.31 | 0.098 8 |

| α2 | 4 476.21 | 1 | 4 476.21 | 8.19 | 0.016 9 |

| β2 | 303.58 | 1 | 303.58 | 0.56 | 0.473 2 |

| 残差Residual | 5 463.53 | 10 | 546.35 | ||

| 总计Total | 111 500 | 15 | |||

| 注:P < 0.01表示极显著,P < 0.05表示显著。Note: P<0.01 indicates highly significant, P<0.05 indicates significant. | |||||

| 方差来源 Variance source |

平方和 Sum of square |

自由度 Degrees of freedom |

均方 Mean square |

F值 F-value |

P值 P-value |

| 模型Model | 42 321.78 | 5 | 8 464.36 | 206.10 | < 0.000 1 |

| 切入角α Cutting anlge α | 38 756.97 | 1 | 38 756.97 | 943.70 | < 0.000 1 |

| 滑切角γ Sliding angle γ | 81.60 | 1 | 81.60 | 1.99 | 0.189 0 |

| αγ | 123.49 | 1 | 123.49 | 3.01 | 0.113 6 |

| α2 | 2 225.39 | 1 | 2 225.39 | 54.19 | < 0.000 1 |

| γ2 | 1 134.34 | 1 | 1 134.34 | 27.62 | 0.000 4 |

| 残差Residual | 410.69 | 10 | 41.07 | ||

| 总计Total | 424 732.47 | 15 | |||

| 注:P < 0.01表示极显著,P < 0.05表示显著。Note: P<0.01 indicates highly significant, P<0.05 indicates significant. | |||||

| $ {Y_1} = 589.927 - 4.269\alpha + 16.523\beta + 0.113\alpha \beta - 0.074{\alpha ^2} - 0.17{\beta ^2} $ | (1) |

| $ {Y_2} = 915.240 - 0.354\alpha - 4.79\gamma - 0.03\alpha \gamma - 0.052{\alpha ^2} $ | (2) |

公式(1)中αβ项和β2项对试验的影响表现为不显著,公式(2)中γ和αγ对试验的影响表现为不显著,因此优化后的模型如公式(3)和公式(4)所示。

| $ {Y_1} = 589.927 - 4.269\alpha + 16.523\beta - 0.074{\alpha ^2} - 0.17{\beta ^2} $ | (3) |

| $ {Y_2} = 915.240 - 0.354\alpha - 4.79\gamma - 0.03\alpha \gamma $ | (4) |

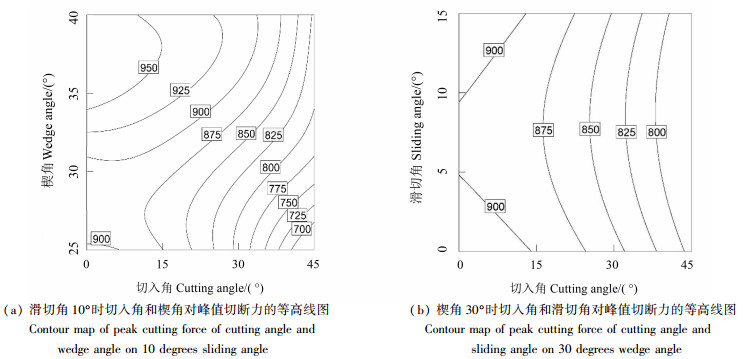

利用Design-Eepert软件绘制峰值切断力等高线图,如图 6 (a)和图 6 (b)所示。

|

图 6 交互因素对峰值切断力的影响 Fig. 6 Effect of interactive on peak cutting force |

图 6 (a)为滑切角10°时切入角和楔角对峰值切断力的等高线图,从图中可以看出增大切入角和减小楔角有助于降低峰值切断力,切入角的变化对峰值切断力的影响作用明显。图 6 (b)为楔角30°时切入角和滑切角对峰值切断力的等高线图,峰值切断力随着滑切角的加大先减小后增大。切入角较小时,滑切角在5°~10°时峰值切断力较低,滑切角对峰值切断力有一定的影响作用;随着切入角加大,等值曲线变密,滑切角对峰值切断力的影响逐渐变小,切入角的影响占据主导,峰值切断力变化不大。

3 讨论与结论本试验研究了切断刀的楔角、滑切角和沙柳枝条的切入角对峰值切断力的影响。从单因素试验分析中得出,楔角越小,峰值切断力越低。综合考虑切断刀的强度和对峰值切断力的影响,楔角选用30°最佳;滑切角的存在起到了一定的锯切作用,在5°~10°之间对降低峰值切断力有一定的影响;滑切角大于10°后,峰值切断力逐渐增大,沙柳枝条在切断过程中发生打滑现象增多。切入角对峰值切断力的影响最为显著,较小的切入角在切断过程中对枝条的挤压作用明显,导致峰值切断力较大;较大的切入角会导致枝条顺纤维方向断裂,选取切入角为45°既降低了峰值切断力又保证了沙柳切断截面的质量。

试验数据采用Design-Exper分析了切入角、楔角和滑切角对峰值切断力方差分析和显著性分析。各因素对峰值切断力影响显著顺序为切入角、楔角和滑切角。

本试验仅考虑了切入角、楔角和滑切角3种因素对峰值切断力的影响,对沙柳枝条的部位、径级、含水率、切断间隙和切断速度等并未开展相关试验。因此在今后的试验中充分考虑以上因素对峰值切断力的影响,进一步对切断切割技术进行分析研究。

| [1] | 国家林业局. 中国森林资源报告[M]. 北京: 中国林业出版社, 2014. |

| [2] | 李宁, 俞国胜. 灌木收割机理及装备研究[J]. 安徽农业科学, 2009, 37(4): 1862–1864. DOI:10.3969/j.issn.0517-6611.2009.04.182 |

| [3] | 陈诚, 俞国胜. 灌木切割机理及设备研究[J]. 黑龙江农业科学, 2010(8): 133–136. DOI:10.3969/j.issn.1002-2767.2010.08.046 |

| [4] | 马文龙, 安珍. 沙生灌木切断机的设计[J]. 林业机械与木工设备, 2009, 37(6): 32–35. DOI:10.3969/j.issn.2095-2953.2009.06.012 |

| [5] | 闫淑英. 沙生灌木生物质能源林研究概述[J]. 内蒙古林业调查设计, 2015, 38(6): 33–35, 51. DOI:10.3969/j.issn.1006-6993.2015.06.013 |

| [6] | FACELLO A, CAVALLO E, MAGAGOTTI N, et al. The effect of chipper cut length on wood fuel processing performance[J]. Fuel Processing Technology, 2013, 116(6): 228–233. |

| [7] | MOLAYUDEGO B, PICCHI G, RÖSER D, et al. Assessing chipper productivity and operator effects in forest biomass operations[J]. Silva Fennica, 2015, 49(5): 1342–1356. |

| [8] | 金维珠. 关于木材斜角切削的研究:切削力与刃倾角的关系[J]. 东北林业大学学报, 1987, 16(4): 47–55. |

| [9] | 金维珠, 孔德刚. 木材斜角切削力的研究与分析[J]. 东北林业大学学报, 1990, 19(3): 45–50. |

| [10] | 林石. 盘式削片机的切削力分析[J]. 南京林业大学学报(自然科学版), 1991, 15(1): 106–112. |

| [11] | 管宁. 不同树种木材切削阻力变动模型[J]. 林业科学, 1994, 30(5): 451–457. |

| [12] | 安珍, 田金芳. 刀具前角与切削量对柠条材切削力影响的研究[J]. 林业机械与木工设备, 2010, 38(2): 22–24, 27. DOI:10.3969/j.issn.2095-2953.2010.02.006 |

| [13] | 丁素明, 薛新宇, 蔡晨, 等. 梨树枝条切割装置刀片参数优化与试验[J]. 农业工程学报, 2015, 31(S2): 75–82. |

| [14] | 马弘跃, 崔红梅, 安珍. 削片机飞刀切削角对切屑质量影响的试验研究[J]. 内蒙古农业大学学报(自然科学版), 2015, 36(6): 133–137. |

| [15] | ABDALLAH R, AUCHET S, MÉAUSOONE P J. Experimental study about the effects of disc chipper settings on the distribution of wood chip size[J]. Biomass & Bioenergy, 2011, 35(2): 843–852. |

| [16] | ABDALLAH R, AUCHET S, MÉAUSOONE P J. A dynamic measurement of a disc chipper cutting forces[J]. Biomass & Bioenergy, 2014, 64(3): 269–275. |

| [17] | 李小强, 王芬娥, 郭维俊, 等. 甘蓝根茎切割力影响因素分析[J]. 农业工程学报, 2013, 29(10): 42–48. |

| [18] | 李耀明, 秦同娣, 陈进, 等. 玉米茎秆往复切割力学特性试验与分析[J]. 农业工程学报, 2011, 27(1): 160–164. DOI:10.3969/j.issn.1002-6819.2011.01.025 |

| [19] | 李玉道, 杜现军, 宋占华, 等. 棉花秸秆剪切力学性能试验[J]. 农业工程学报, 2011, 27(2): 124–128. |

| [20] | 刘庆庭, 区颖刚, 卿上乐, 等. 甘蔗茎秆切割力试验[J]. 农业工程学报, 2007, 23(7): 90–94. DOI:10.3321/j.issn:1002-6819.2007.07.017 |

| [21] | 马岩, 何惠彬. 小径木纵向刨切机的切削原理与力学分析[J]. 木材加工机械, 2015, 26(5): 5–7. |

| [22] | 张占宽, 彭晓瑞, 李伟光, 等. 切削方向对木材切削力的影响[J]. 木材工业, 2011, 25(6): 7–9. DOI:10.3969/j.issn.1001-8654.2011.06.003 |

| [23] | 陈诚.往复切割器式灌木平茬机切割力的研究[D].北京: 北京林业大学, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10022-1011134999.htm |

| [24] | KAKAHY A N N, AHMAD D, AKHIR M D, et al. Effects of rotary mower blade cutting angles on the pulverization of sweet potato vine[J]. Agriculture & Agricultural Science Procedia, 2014, 2: 95–101. |

| [25] | SPINELLI R, GLUSHKOVS, MARKOV I. Managing chipper knife wear to increase chip quality and reduce chipping cost[J]. Biomass & Bioenergy, 2014, 62(352): 117–122. |

| [26] | 宋占华, 宋华鲁, 耿爱军, 等. 棉花秸秆双支撑切割性能试验[J]. 农业工程学报, 2015, 31(16): 37–45. DOI:10.11975/j.issn.1002-6819.2015.16.006 |

| [27] | KULJICH S, HERNÁNDEZ R E, LLAVÉA M, et al. Effects of cutting direction, rake angle, and depth of cut on cutting forces and surface quality during machining of balsam fir[J]. Wood & Fiberence, 2013, 45(2): 196–205. |

2019, Vol. 39

2019, Vol. 39