文章信息

- 雷洪, 吴志刚, 席雪冬, 曹明, 张本刚, 杜官本

- LEI Hong, WU Zhigang, XI Xuedong, CAO Ming, ZHANG Bengang, DU Guanben

- 处理工艺对大豆蛋白基胶黏剂的影响

- Effects of soy protein treatment process on soy protein-based adhesives

- 森林与环境学报, 2016, 36(02): 246-251

- Journal of Forest and Environment, 2016, 36(02): 246-251.

- http://dx.doi.org/10.13324/j.cnki.jfcf.2016.02.020

-

文章历史

- 收稿日期: 2015-09-03

- 修订日期: 2016-10-26

2. 北京林业大学材料科学与技术学院, 北京 100083;

3. 南京林业大学材料科学与工程学院, 江苏南京 210037

2. College of Matericals Science and Technology, Beijing Forestry University, Beijing 100083, China;

3. College of Matericals Science and Engineering, Nanjing Forestry University, Nanjing, Jiangsu 210037, China

近年来,随着人们环保意识的不断提高,可再生的、环境友好型胶黏剂越来越受到人们的重视。大豆蛋白质以其来源丰富、性能优良、反应活性高和操作简单及胶接产品无游离甲醛释放等特点,日益受到人们的重视和青睐,成为天然胶黏剂研究中的热点[1, 2, 3, 4]。

课题组前期在碱降解改性基础上通过交联改性制备了耐水性能较好的大豆蛋白胶黏剂[5, 6, 7, 8]。研究中,碱的作用主要在于破坏蛋白质分子间的氢键,降低胶黏剂的黏度。在实际研发过程中,为了达到具有可操作性的黏度,所使用的碱量通常较高,达固体豆粉量的8%甚至更高。而事实上,过多碱的使用在一定程度上导致了大豆蛋白分子化学结构的大量破坏,从而增加了交联剂用量,进而增加了大豆蛋白胶黏剂成本。同时,碱还有可能导致蛋白分子上具有反应活性的氨基的释氨现象,降低大豆蛋白交联反应的活性。在碱降解改性大豆蛋白胶黏剂的实际使用过程中,过多碱的使用也将导致木材的“碱伤”,影响木质复合材料的强度性能。

大豆蛋白分子是球形结构,分子中的主要连接方式包括肽键、盐键、二硫键、氢键及分子间的范德华力。为降低大豆蛋白胶黏剂的黏度,除使用碱降解处理破坏分子间的氢键外,还可考虑利用其它处理方式破坏大豆蛋白分子中其它连接键。KALAPATHY et al[9]等利用Na2SO3处理大豆蛋白,使大豆蛋白分子中二硫键数量下降28%,大豆蛋白黏度降低,同时暴露出更多隐藏在分子内部的疏水基团,提高大豆蛋白胶的疏水性。

本研究以弱酸性盐NaHSO3代替碱处理大豆蛋白,旨在借助弱酸作用破坏大豆蛋白分子间的氢键作用,同时,通过盐的作用破坏蛋白分子间的二硫键,得到黏度适中的胶黏剂。较之碱处理,NaHSO3处理条件相对柔和,将尽可能地保留大豆蛋白大分子结构,降低交联改性时交联剂用量,期望进一步降低成本。

1 材料与方法 1.1 试验材料脱脂大豆粉(200目,蛋白质含量53.4%),购自山东御馨豆业蛋白有限公司;亚硫酸氢钠(NaHSO3),分析纯;交联剂为实验室自制,固体含量为38%,黏度50 mPa·s;杨木(Populus spp.)单板幅面300 mm×220 mm,厚度1.5 mm,含水率8%-10%,购自江苏。

1.2 胶黏剂的制备及性能测试向配有机械搅拌棒、温度计和冷凝管的圆底三口烧瓶中加入250 g水、一定量的NaHSO3,启动机械搅拌棒搅拌,升温至反应温度后,加入80 g脱脂大豆粉,反应一定时间后,冷却得到预处理的大豆蛋白。其中,NaHSO3加入量、反应时间和反应温度为可变因子。在制备胶合板之前,将大豆蛋白胶黏剂与自制交联剂共混均匀,直接作为胶合板的胶黏剂,交联剂的添加量为大豆蛋白胶黏剂固体含量的10%。

大豆蛋白胶黏剂的黏度测试方法参照国标GB/T 14074-2006[10]进行,添加交联剂前、后大豆蛋白胶黏剂的黏度分别以η1、η2表示。

1.3 胶合板的制备及性能测试在实验室中制备3层杨木胶合板。以双面施胶量为380 g·m-2对单板进行施胶,流平后开口陈放15-20 min后热压。热压工艺为:时间8 min;温度180 ℃;压力1.5 MPa。

胶合板干状胶合强度的测试方法参照GB/T 9846.7-2004[11],湿状胶合强度的测试方法参照国标GB/T 17657-1999中4.15[12]的Ⅰ类胶合板的快速检验方法,将试件在沸水中煮3 h,之后在室温下放置10 min,测量的结果乘以系数0.9作为试样的湿状剪切强度。

1.4 动态热机械性能分析测试仪器用NETZSCH DMA-242;分析软件用NETZSCH Proteus;试验采用三点弯曲模式,升温速率5 K·min-1,温度范围40-300 ℃,频率50 Hz,动态力1.5 N;试件规格为50 mm×10 mm×3 mm(杨木片),涂胶量0.125 g。

1.5 红外光谱分析仪器用美国瓦里安傅立叶变换红外光谱仪Varian 1000,样品经冷冻干燥后再用KBr压片法测试,扫描范围400-4 000 cm-1;扫描32次。

1.6 差示扫描量热分析仪器用德国NETZSCH差示扫描量热仪 Perkirr Elmer DSC,氮气保护,测试温度范围50-230 ℃,升温速率10 K·min-1;分析软件用PYRISTM Version 4.0。

2 结果与讨论 2.1 处理工艺对大豆蛋白胶黏剂性能的影响 2.1.1 改性剂添加量对大豆蛋白胶黏剂性能的影响表1是反应时间2 h,反应温度60 ℃时,NaHSO3添加量对大豆蛋白胶黏剂性能的影响。从由表1可知,随着NaHSO3的增加,添加交联剂前豆胶的黏度η1先减小后增加,原因在于NaHSO3能够打断连接蛋白质分子间的二硫键,二硫键的断裂使蛋白分子之间作用力减弱,表现为黏度的下降,但随着NaHSO3的继续增加,被破坏的二硫键增多,豆粉更为紧凑的体型分子结构被破坏,导致体系的黏度增加。添加交联剂后豆胶的黏度η2随着NaHSO3的增加总体呈下降趋势,当不添加NaHSO3时,体系中为体型结构的大豆蛋白分子,与交联剂混合后的高黏度可能是由交联剂与少量蛋白分子活性基团的反应所致,大豆蛋白质组成成分中,含二硫键的11S分子量高达30余万,即使仅有极少量交联剂在常温条件下与大豆蛋白分子发生了反应,也将使体系中部分组分分子量实现大幅增加,而由此导致黏度的大幅提高。当NaHSO3添加量为2%时,蛋白分子二硫键的破坏有限,因此,添加交联剂后体系的黏度仍然较大。当NaHSO3添加量为4%和6%时,黏度较为适宜,且两者区别不大。当添加量为4%时,添加交联剂前后的黏度区别不大,说明在常温条件下,交联剂与豆胶分子的反应较少,对保证胶黏剂的适用期有利。当NaHSO3添加量为6%时,添加交联剂后的黏度甚至比添加交联剂前的黏度低,主要是由低黏度的交联剂对豆胶黏度的稀释作用所致。

| NaHSO3/% | 黏度η1Viscosity/(Pa·s) | 黏度η2Viscosity/(Pa·s) | 干强度Dry bonding strength/MPa | 湿强度Wet bonding strength/MPa |

| 0 | 1.68 | >100 | 1.75(0.08) | 0.81(0.10) |

| 2 | 0.71 | 2.85 | 1.52(0.11) | 0.67(0.03) |

| 4 | 1.18 | 1.24 | 1.56(0.10) | 0.70(0.05) |

| 6 | 1.34 | 1.28 | 1.64(0.12) | 0.69(0.03) |

| 添加量对大豆蛋白胶黏剂性能的影响1) | ||||

NaHSO3改性大豆蛋白胶黏剂胶合板的干、湿强度基本可以满足国家标准GB/T 9846.3-2004[13]要求(≥0.70 MPa),说明本研究中的交联剂能有效改善大豆蛋白胶黏剂的耐水性能,仅当添加量为最低值时略显不足。NaHSO3添加量对本工艺条件下胶黏剂湿状强度的影响规律不明显,未加NaHSO3时的湿状强度甚至比添加时高,说明在体系中保留一定的蛋白高分子结构对蛋白胶黏剂的强度有利。但结合黏度考虑,为保证胶黏剂使用上的可操作性,NaHSO3的添加量以4%-6%为宜。

2.1.2 处理温度对大豆蛋白胶黏剂性能的影响温度是蛋白质良好的变性剂,而NaHSO3在溶液中显弱酸性,高温和有限的酸性有助于部分大豆蛋白主键的水解,不充分的水解使得水解产物堆积导致黏度很高。由表2可知,温度对大豆蛋白基胶黏剂改性前后的黏度影响非常明显。在同等处理时间内,体系黏度随着反应温度的升高而升高。加入交联剂后的黏度(η2)与加入之前的黏度(η1)变化一致,但当反应温度为90 ℃时,体系黏度过大而不易施胶。

随着处理温度的升高,大豆蛋白基胶黏剂胶合板干、湿强度均有下降趋势,结合胶黏剂的黏度性能考虑,处理温度以30 ℃为最佳。

| 处理温度Temperature/℃ | 黏度η1Viscosity/(Pa·s) | 黏度η2Viscosity/(Pa·s) | 干强度Dry bonding strength/MPa | 湿强度Wet bonding strength/MPa |

| 30 | 0.52 | 2.65 | 1.69(0.18) | 0.72(0.11) |

| 60 | 0.71 | 2.85 | 1.52(0.11) | 0.67(0.03) |

| 90 | 5.89 | >100 | 1.36(0.09) | 0.68(0.08) |

| 1)括号内的数值为标准差。Note: data in brackets are standard deviation. | ||||

表3可知,处理时间为2.0-2.5 h时,大豆蛋白胶的黏度η1变化不大;处理时间为1.0-2.5 h时,大豆蛋白胶的黏度η2波动不大。说明NaHSO3在较短处理时间内即对大豆蛋白的二硫键降解产生作用,但延长时间并不会对降解产生明显作用。当处理时间为0.5 h时,胶合板的干、湿强度值最大。综合黏度和胶合性能,处理时间以0.5 h为最优。

| 处理时间Time/h | 黏度η1Viscosity/(Pa·s) | 黏度η2Viscosity/(Pa·s) | 干强度Dry bonding strength/MPa | 湿强度Wet bonding strength/MPa |

| 0.5 | 1.00 | 3.65 | 1.94(0.14) | 0.85(0.03) |

| 1.0 | 0.78 | 2.47 | 1.76(0.03) | 0.71(0.07) |

| 1.5 | 1.04 | 2.49 | 1.50(0.15) | 0.69(0.04) |

| 2.0 | 0.71 | 2.85 | 1.52(0.11) | 0.67(0.03) |

| 2.5 | 0.77 | 2.10 | 1.52(0.10) | 0.71(0.06) |

| 1)括号内的数值为标准差。Note: data in brackets are standard deviation. | ||||

选取处理工艺NaHSO3加入量4%、处理温度30 ℃、处理时间0.5 h制备大豆蛋白胶黏剂。验证试验结果如表4所示。未经交联剂改性的大豆蛋白胶黏剂干强度为1.64 MPa,远远高于GB/T 9846.3-2004[13]的要求,但未经改性的大豆蛋白胶黏剂几乎无耐水性。以本研究的方法即先用NaHSO3处理后再交联改性大豆蛋白并压制胶合板,胶合板干、湿强度值均满足标准要求。

采用8%的碱处理大豆蛋白,添加14%的交联剂改性的大豆蛋白胶黏剂压制胶合板,并对胶合板干、湿强度值进行对比。由表4可知,以碱降解处理大豆蛋白,最终制备的大豆蛋白胶黏剂具有相对低的施胶黏度,但需要消耗14%交联剂才能接近以NaHSO3处理的大豆蛋白添加10%交联剂的效果。由此说明,交联改性前,大豆蛋白通过NaHSO3改性处理,可以降低大豆蛋白胶黏剂的交联剂使用量,从而进一步降低大豆蛋白胶黏剂的制作成本而又不影响使用性能。

| 方法Method | 黏度Viscosity/(Pa·s) | 干强度Dry bonding strength/MPa | 湿强度Wet bonding strength/MPa |

| 4%NaHSO3处理的大豆蛋白胶Soy protein adhesive treated by 4% NaHSO3 | 0.61 | 1.64(0.09) | - |

| 8%NaOH处理的大豆蛋白胶Soy protein adhesive treated by 8% NaOH | 2.12 | 0.96(0.06) | - |

| (4%NaHSO3处理+10%交联剂)豆胶Soy glue in 4% NaHSO3 treatment plus 10% cross linker | 2.35 | 2.10(0.06) | 0.89(0.05) |

| (8%NaOH处理+14%交联剂)豆胶Soy glue in 8% NaOH treatment plus 14% cross linker | 1.84 | 1.68(0.11) | 0.84(0.10) |

| GB/T 9846.3-2004 | ≥0.70 | ≥0.70 | |

| 1)括号内的数值为标准差。Note: data in brackets are standard deviation. | |||

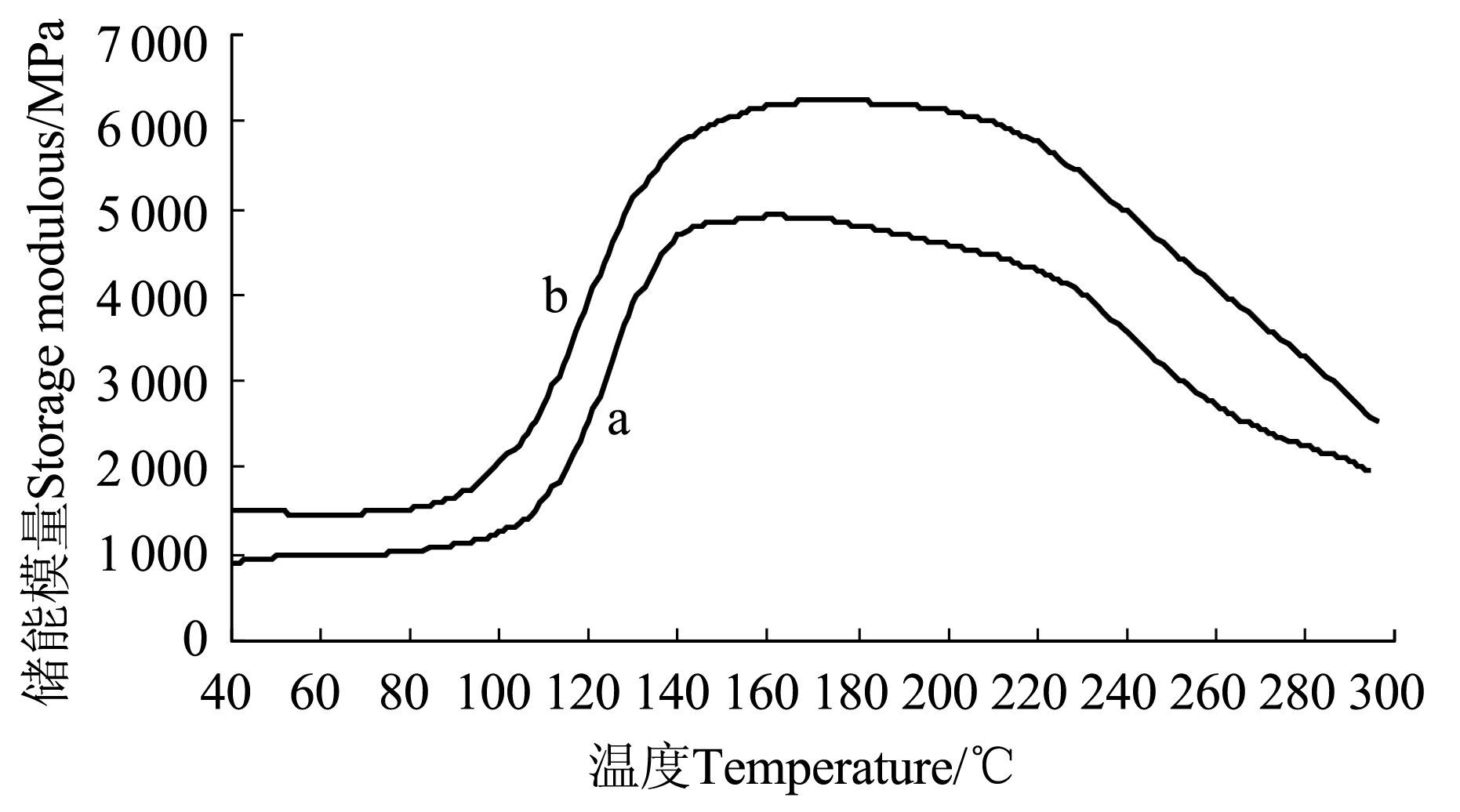

图1为NaHSO3处理和加入交联剂后大豆蛋白胶的动态热机械性能分析。交联改性前后大豆蛋白胶黏剂DMA图的变化趋势一致,说明交联改性对大豆蛋白胶黏剂固化反应速率影响不大。从图1可以看出,交联改性后大豆蛋白胶黏剂的起始弹性模量较未改性的高,但总体差值并不大,起始弹性模量的不同主要是由于交联改性前后大豆蛋白胶黏剂不同的黏度和初黏性所导致的。交联改性后的大豆蛋白胶黏剂在80 ℃开始出现储能模量的增加,说明此时由于大豆蛋白胶黏剂固化所致的试样强度的增加量大于由于加热试样软化导致的试样强度的减少量。与交联改性前的大豆蛋白胶黏剂相比较,固化起始温度约提前10 ℃。随着温度的继续升高,大豆蛋白胶黏剂迅速固化,表现为储能模量的迅速增加,交联改性前在140 ℃、改性后在150 ℃达到最大值,储能模量值在一定程度上反映体系的强度性能[14],说明此时胶黏剂固化完全。交联改性之前,体系的储能模量在最大值处稳定一段时间后,于170 ℃附近开始下降,交联改性后于210 ℃开始下降。由此说明,交联改性后的豆胶热稳定提高。总体而言,交联改性后的大豆蛋白胶黏剂固化温度较未改性的略有提前,同时,交联改性也有利于胶黏剂体系强度性能的提高。储能模量在140、150 ℃达到最大,也说明为了保证大豆蛋白胶黏剂的在热压过程中迅速固化,热压温度宜高于140 ℃或150 ℃。

|

图1 大豆蛋白胶黏剂DMA曲线 Figure.1 DMA curves of soy-based adhesives treated by NaHSO3 or not a.未用NaHSO3处理;b. NaHSO3处理 |

|

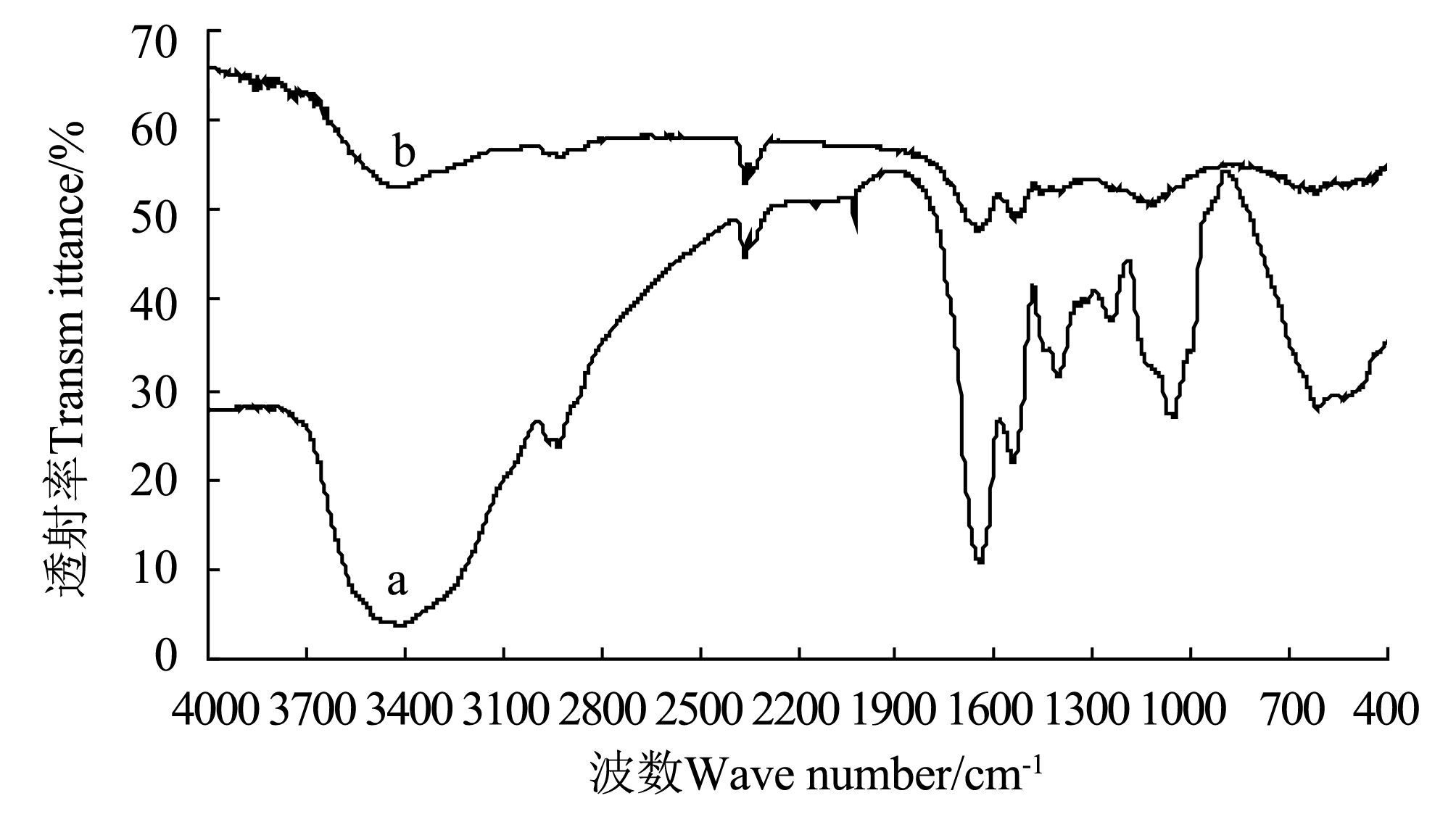

图2 NaHSO3处理大豆蛋白前后红外曲线 Figure.2 Note: a. soybean meal; b. soybean meal treated by NaHSO3 a.大豆粉;b. NaHSO3处理的大豆粉 |

|

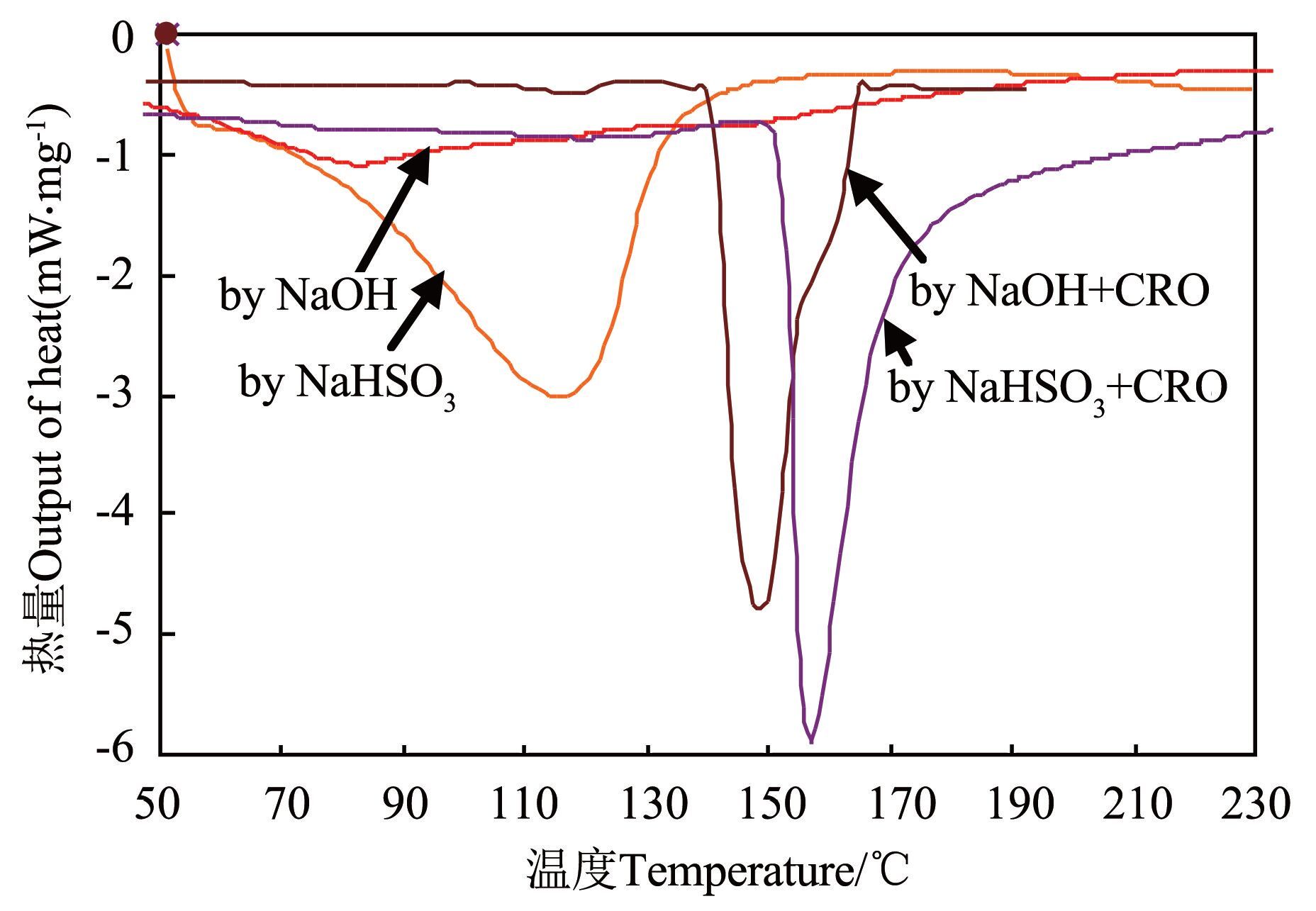

图3 大豆蛋白胶黏剂DSC曲线 Figure.3 Differential scanning calorimetry curves of soy-based adhesives |

大豆蛋白主要含有-NH2、-OH、-COOH 等活性基团。波长在1 250-1 700 cm-1为大豆蛋白红外光谱特征吸收峰谱带。大豆蛋白具有明显特征吸收峰,波数在1 600-1 700 cm-1为酰胺Ⅰ区C=O伸缩峰,波数在1 500-1 600 cm-1为酰胺Ⅱ区N-H 弯曲振动峰或 C-N 伸缩振动峰,波数在1 250 cm-1左右为酰胺Ⅲ区C-N伸缩振动峰,1 390 cm-1是COO- 的特征峰,1 055 cm-1为二硫键或者伯醇吸收带[15]。NaHSO3处理大豆蛋白的红外光谱在1 050 cm-1左右的特征峰的变化反映的是二硫键的断裂情况[16],峰强度的降低说明在NaHSO3的作用下蛋白质分子中的二硫键含量明显降低(图2)。

2.5 差示扫描量热分析为了探究NaHSO3改性处理对大豆蛋白胶黏剂热性能的影响,本研究利用DSC对强碱降解大豆蛋白(NaOH)、强碱降解大豆蛋白后交联改性(NaOH/CRO)、NaHSO3改性处理对大豆蛋白(NaHSO3)、NaHSO3改性处理对大豆蛋白后交联改性(NaHSO3/CRO)4种胶黏剂进行分析。

从图3可知,强碱降解大豆蛋白胶黏剂的DSC曲线没有明显的放热峰,说明在没有交联剂存在的情况下,豆粉自身在高温下没有明显的化学反应。单纯NaHSO3处理的大豆蛋白胶黏剂在110 ℃左右出现一个很明显的蛋白质变性峰。大豆蛋白中二硫键多数存在11S球蛋白亚基内,少数存在7S球蛋白亚基间,NaHSO3处理主要是破坏7S球蛋白亚基间的二硫键,还有相当部分的11S球蛋白亚基内的二硫键没有断裂[17]。11S球蛋白内的二硫键有提高热稳定性的作用,表现为变性时需要高的温度和热量,单纯NaHSO3处理的大豆蛋白胶黏剂在110 ℃左右出现一个很明显的蛋白质变性峰可能与大豆蛋白11S球蛋白亚基内部的二硫键断裂有关。加入交联剂以后,NaOH处理的大豆蛋白基胶黏剂在150 ℃左右有明显的放热峰,NaHSO3处理的大豆蛋白基胶黏剂在160 ℃左右有明显的放热峰,说明NaOH/CRO胶黏剂的固化活化能比NaHSO3/CRO低,可能是由于NaHSO3处理大豆蛋白暴露出的活性官能团较NaOH处理的少,反应活性点少。

3 结论为了进一步降低大豆蛋白胶黏剂的交联剂使用量,研究了交联改性前大豆蛋白基胶黏剂的NaHSO3改性处理工艺对大豆蛋白基胶黏剂性能的影响。结果表明,当反应温度为30 ℃、反应时间为0.5 h、加入4% NaHSO3处理大豆蛋白,再经交联剂改性制备的大豆蛋白基胶黏剂胶合板干、湿强度满足GB/T 9846.3-2004中有关I类胶合板的强度要求。动态热机械性能(DMA)分析结果表明,NaHSO3改性处理后大豆蛋白基胶黏剂的机械性能和热稳定性都有所提高,固化起始温度略降低。DSC和FTIR分析表明,经NaHSO3处理后蛋白质分子中的二硫键有明显的断裂,且有明显的DSC固化放热峰。交联改性前,大豆蛋白通过NaHSO3改性处理,可以降低大豆蛋白基胶黏剂的交联剂使用量,从而在不影响使用性能的前提下,进一步降低大豆蛋白胶黏剂的制作成本。

| [1] | LIN Q J,CHEN N R,BIAN L P,et al.Development and mechanism characterization of high performance soy-based bio-adhesives[J].International Journal of Adhesion and Adhesives,2012,34:11-16. |

| [2] | 吴志刚,雷洪,曹明,等.稳定剂对大豆蛋白基胶黏剂性能的影响[J]. 森林与环境学报,2016,36(1):98-103. |

| [3] | JANG Y,HUANG J,LI K C.A new formaldehyde-free wood adhesive from renewable materials[J].International Journal of Adhesion and Adhesives,2011,31(7):754-759. |

| [4] | PRASITTISOPIN L,LI K C.A new method of making particleboard with formaldehyde-free soy-based adhesive[J].Composites Part A:Applied Science and Manufacturing,2010,41(10):1447-1453. |

| [5] | 雷洪,吴志刚,杜官本,等.交联改性大豆蛋白胶胶合板的工艺及湿剪切强度研究[J].木材工业,2013,27(2):8-11. |

| [6] | LEI H,DU G,WU Z,et al.Cross-linked soy-based wood adhesives for plywood[J].International Journal of Adhesion and Adhesives,2014,50:199-203. |

| [7] | WU Z G,LEI H,DU G.Disruption of soy-based adhesive treated by Ca(OH)2 and NaOH[J].Journal of Adhesion Science and Technology,2013,27(20):2226-2232. |

| [8] | 吴志刚,席雪冬,曹明,等.UFC和大豆蛋白制备环保型脲醛树脂研究[J]. 林业工程学报,2016,1(1):31-36. |

| [9] | KALAPATHY U,HETTIARACHCHY N S,RHEE K C.Effect of drying methods on molecular properties and functionalities of disulfide bond-cleaved soy proteins[J].Journal of the American Oil Chemists' Society,1997,74(3):195-199. |

| [10] | 国家质量监督检验检疫总局.木材胶粘剂及其树脂检验方法:GB/T 14074-2006[S].北京:中国标准出版社,2006. |

| [11] | 国家质量监督检验检疫总局.胶合板第7部分试件制备:GB/T 9846.7-2004[S].北京:中国标准出版社,2004. |

| [12] | 国家质量监督检验检疫总局.人造板及饰面人造板理化性能试验方法:GB/T 17657-1999[S].北京:中国标准出版社,1999. |

| [13] | 国家质量监督检验检疫总局.胶合板第3部分普通胶合板通用技术条件:GB/T 9846.3-2004[S].北京:中国标准出版社,2004. |

| [14] | 杜官本,雷洪,PIZZI A.脲醛树脂固化过程的热机械性能分析[J].北京林业大学学报,2009,31(3):106-110. |

| [15] | LIU Y,LI K C.Development and characterization of adhesives from soy protein for bonding wood[J].International Journal of Adhesion and Adhesives,2007,27(1):59-67. |

| [16] | 熊磊.纺织纤维显微红外光谱技术的应用研究[D].上海:东华大学,2004. |

| [17] | 汪立君,李里特,张晓峰,等.利用DSC对大豆蛋白质热变性的研究[J].中国农业大学学报,2001,6(6):93-96. |

2016, Vol. 36

2016, Vol. 36