文章信息

- 王舒婷, 郭福思, 陈婷婷, 侯伦灯

- WANG Shuting, GUO Fusi, CHEN Tingting, HOU Lundeng

- 尿素-双醛淀粉树脂胶合板热压工艺优化

- Optimization of hot-pressing process for urea-dialdehyde starch adhesive plywood

- 森林与环境学报, 2016, 36(02): 240-245

- Journal of Forest and Environment, 2016, 36(02): 240-245.

- http://dx.doi.org/10.13324/j.cnki.jfcf.2016.02.019

-

文章历史

- 收稿日期: 2015-08-25

- 修订日期: 2015-10-08

随着国内房地产行业及装修产业的发展,装修建材以及家具用材快速增长,人造板行业得到了前所未有的发展。近年来,人造板产量始终保持两位数高增长,2010年中国人造板产量首次突破1亿m3,2014年达3.02亿m3,同比增长11%,其中胶合板的产量约为1.74亿m3,占人造板总产量57.6%,占全球总产量的70%[1]。人造板使用的胶粘剂种类中,人工合成树脂依然占主导地位,随着人民生活水平的提高和健康意识的不断增强,研究无甲醛环保型胶粘剂非常必要[2],因此天然高分子胶粘剂的开发越来越受到重视。淀粉胶粘剂原料来源丰富、价格低廉、可降解、韧性好、使用简便、无毒环保,固体粉状双醛淀粉约12 000元·t-1。双醛淀粉的主要结构是水合半醛醇和分子内及分子间的半缩醛,它能作为含醛物料进行反应,作为多醛聚合物,双醛淀粉能与胶原的氨基和亚氨基起交联反应,与目前胶合板生产中普遍采用的脲醛树脂相比没有游离状态的可挥发甲醛,是一种环境友好型胶粘剂,具有广泛的应用前景[3]。国内外对于环保淀粉基胶黏剂的研究已有不少报道[4, 5, 6, 7],但对于以其为胶黏剂的人造板生产的胶合机理与施胶、热压工艺尚不成熟。

文中以工业化生产的双醛淀粉为原料,开发环保型木材胶粘剂,生产环境友好型胶合板。采用响应面分析法对尿素—双醛淀粉胶合板热压工艺进行优化。探究热压温度、热压时间和施胶量3个因素在不同水平下对胶合板胶合强度的影响,并以胶合板胶合强度为响应值,制定胶合板热压工艺Box-Behnken设计的实验方案,建立二次多项式回归模型,进行响应曲面分析,优化得出尿素—双醛淀粉胶合板的热压工艺参数。对于扩展淀粉基胶粘剂在人造板工业的应用及促进无醛环保型室内用建材的生产都具有十分重要的意义。

1 材料与方法 1.1 试验材料 桉木单板,厚度1.9-2.1 mm,幅面300 mm×300 mm,含水率8%-14%,取自漳州诏安;尿素—双醛淀粉胶为实验室自制,粘度3.55 Pa·s,固含量42.4%;脲醛树脂胶,粘度530 mPa·s,固含量53%,取自福州人造板厂;木工白乳胶,粘度4 Pa·s,固含量60%,购自广东龙马化学有限公司。 1.2 仪器设备万能试验压机(BY302X2/15型)、电热恒温鼓风干燥箱(DHG-9223A型)、微机控制电子式万能试验机(CWT6104型)、数显pH计(pHS-2型)、数显粘度仪(DNJ-9S型)。

1.3 试验方法 1.3.1 尿素—双醛淀粉胶合板的压制取干燥后桉木单板3块,根据试验方案设计的施胶量称取相应的尿素—双醛淀粉胶,均匀涂刷在单板芯层两面,陈放20 min后,按交叉纹理排列组坯。在试验压机上设置相应的热压时间、热压温度等热压工艺参数,随后进行压板,胶合板压好后冷却一段时间,在常温环境下搁置24 h后再进行裁板及性能检测。

|

图1 热压工艺流程图 Figure.1Process of the hot-pressing |

| 水平Level | 因素Factor | ||

| 热压温度Hot-press temperature(X1)/℃ | 热压时间Hot-press time(X2)/(min·mm-1) | 施胶量Adhesive consumption(X3)/(g·m-2) | |

| -1 | 110 | 1.0 | 250 |

| 0 | 130 | 1.5 | 350 |

| 1 | 150 | 2.0 | 450 |

胶合板在自然条件下放置24 h,参照GB/T 9846.1~8-2004《胶合板》[12]和GB/T 17657-2013《人造板及饰面人造板理化性能试验方法》[13]等人造板质量检测标准检测其胶合强度,每个试验方案重复3次,各试件胶合强度为其算术平均值。

2 结果与分析 2.1 模型建立及显著性检验响应面试验方案及结果如表2所示。表2表示以3个自变因素3个水平建立17个试验点的结果。使用统计软件对表2中的各项试验数据进行多元回归拟合,得到的胶合板胶合强度(Y)与热压温度(X1)、热压时间(X2)和施胶量(X3)的二次多项式回归模型。

| Y=-11.166 37+0.168 89X1+0.591X2+0.005 785X3-0.000 75X1X2-0.000 008 75X2X3+0.002X1X3-0.000 601 2X12-0.332X22-0.000 010 3X32 | (1) |

对得出的二次多项式回归模型进行方差分析,如表3所示;回归方程系数的显著性检验结果如表4所示。

| 试验号Test number | 热压温度Hot-press temperature(X1)/℃ | 热压时间Hot-press time(X2)/(min·mm-1) | 施胶量Adhesive consumption(X3)/(g·m-2) | 胶合强度Bonding strength(Y)/MPa |

| 1 | 130 | 1.5 | 350 | 2.02 |

| 2 | 110 | 1.5 | 450 | 1.65 |

| 3 | 110 | 1.5 | 250 | 1.52 |

| 4 | 110 | 1.0 | 350 | 1.35 |

| 5 | 130 | 1.5 | 350 | 1.96 |

| 6 | 130 | 2.0 | 250 | 1.78 |

| 7 | 150 | 1.5 | 250 | 1.77 |

| 8 | 130 | 2.0 | 450 | 2.06 |

| 9 | 130 | 1.0 | 250 | 1.84 |

| 10 | 150 | 2.0 | 350 | 2.06 |

| 11 | 130 | 1.0 | 450 | 1.72 |

| 12 | 150 | 1.5 | 450 | 1.83 |

| 13 | 130 | 1.5 | 350 | 1.98 |

| 14 | 130 | 1.5 | 350 | 2.04 |

| 15 | 130 | 1.5 | 350 | 2.18 |

| 16 | 150 | 1.0 | 350 | 1.82 |

| 17 | 110 | 2.0 | 350 | 1.62 |

从表3可以看出,模型P=0.005 3<0.01,符合一般显著性检验所要求的α,可表明此数学模型显著性合理;失拟项P=0.325 8>0.05,表明这个二次多项式的实验拟合情况合理,可以用此数学模型对胶合板胶合强度的大小进行分析和预测。由表4中各项系数的P值可得出以下结论:X1和X12对尿素—双醛淀粉胶合板的胶合强度影响极显著,X2对尿素—双醛淀粉胶合板的胶合强度影响显著,而X3、X1 X2、X1 X3、X3 X2、X22、X32对尿素—双醛淀粉胶合板的胶合强度影响并不显著。综合考虑各自变量因素的线性、二次及交互作用三方面的影响,各因素在不超出各自试验条件范围的前提下,各因素对尿素—双醛淀粉胶合板胶合强度影响主次顺序的依次是X1>X2 >X3 ,即热压温度>热压时间>施胶量。

| 变异来源Source of variation | 平方和Sum of square | 自由度Degree of freedom | 均方Mean square | F值F value | P值P value |

| 模型Model | 0.700 | 9 | 0.078 0 | 8.36 | 0.005 3 |

| 残差Residual | 0.065 | 7 | 0.009 3 | ||

| 失拟项Lack of fit | 0.036 | 3 | 0.012 0 | 1.58 | 0.325 8 |

| 纯误差Pure error | 0.030 | 4 | 0.007 5 | ||

| 总和Sum | 0.770 | 16 |

| 变异来源Source of variation | 平方和Sum of square | 自由度Degree of freedom | 均方Mean square | F值F value | P值P value |

| X1 | 0.220 000 | 1 | 0.220 000 | 24.010 | 0.001 8** |

| X2 | 0.078 000 | 1 | 0.078 000 | 8.340 | 0.023 4* |

| X3 | 0.015 000 | 1 | 0.015 000 | 1.640 | 0.241 4 |

| X1 X2 | 0.000 225 | 1 | 0.000 225 | 0.024 | 0.881 1 |

| X1 X3 | 0.001 225 | 1 | 0.001 225 | 0.130 | 0.728 1 |

| X3 X2 | 0.040 000 | 1 | 0.040 000 | 4.280 | 0.077 4 |

| X21 | 0.240 000 | 1 | 0.240 000 | 26.050 | 0.001 4** |

| X22 | 0.029 000 | 1 | 0.029 000 | 3.100 | 0.121 6 |

| X23 | 0.045 000 | 1 | 0.045 000 | 4.780 | 0.065 1 |

|

1)*表示差异达0.05显著水平;**表示差异达0.01极显著水平。Note: * indicates a significant difference of 0.05 ** indicates an extremely significant difference of 0.01. | |||||

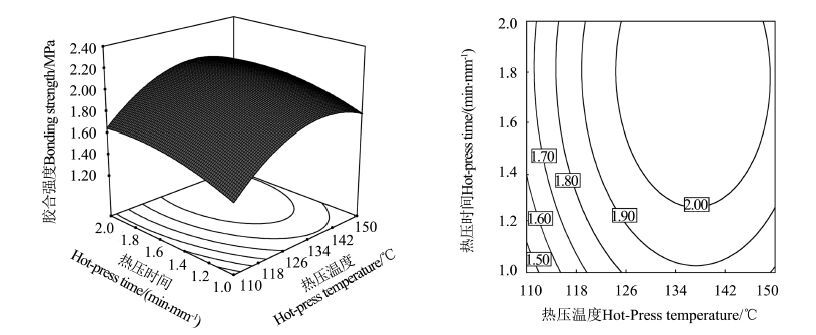

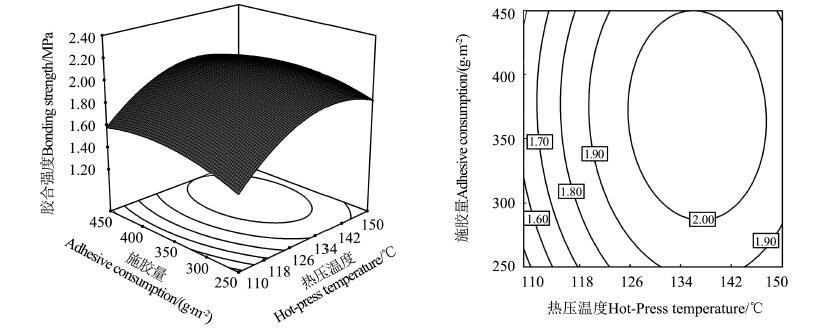

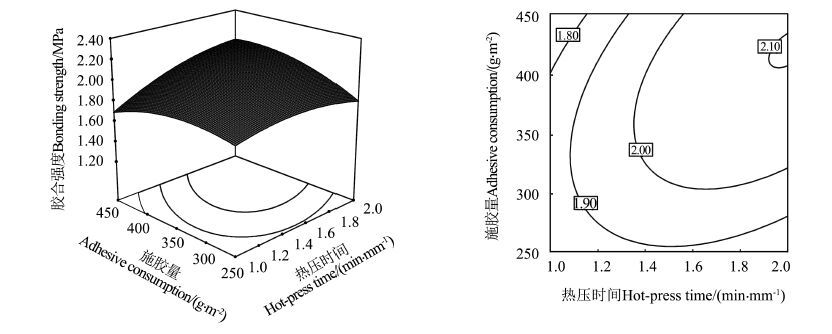

图2-图4分别表示3组试验参数以胶合强度(Y)为响应值的趋势图。两自变量交互作用的显著程度可以通过等高线图直观地反应出来,若等高线图为椭圆形可反映出两因素交互作用显著,若等高线图为圆形则反映交互作用不显著[14]。

2.2.1 热压时间与热压温度的交互影响图2为施胶量在零水平的情况下,即施胶量固定为350 g·m-2的水平下,热压时间和热压温度两因子的响应面曲线和等高线图,它表示热压时间和热压温度及其交互作用对胶合强度的作用。从图2中的等高线呈椭圆形可以看出热压时间和热压温度的交互作用显著。热压时间一定时,随着热压温度的升高,胶合强度先增大后减小,在136 ℃左右取得最大值。由于热压温度升高时,分子间的热运动加快,水分蒸发加快,反应也加快,提高了胶粘剂的固化速度[15];但是若温度太高将导致淀粉分子碳化降解,降低胶粘剂本身强度,从而使得胶合强度降低。

|

图2 热压时间和热压温度交互对胶合强度的影响 Figure.2 The interaction effects of the pressing time and pressing temperature on the bonding strength |

而热压温度一定时,胶合强度基本随着热压时间增加而不断提升。这是由于胶粘剂固化需要一定的时间过程,整个时间过程也体现在热量从表板到芯板的传递过程。但继续增加不仅会影响热压的效率,而且太长时间容易使单板产生碳化,从而影响到胶合板的强度。此外,时间继续增加胶合板板坯内的胶层会过度固化,导致胶层变脆,甚至热解,胶合板的胶合强度下降,最终也会影响到产品的质量[16]。从本试验结果看,热压时间2.0 min·mm-1较为合适。

2.2.2 施胶量与热压温度的交互影响图3为热压时间在零水平的情况下,即热压时间固定在1.5 min·mm-1的水平下,施胶量和热压温度的响应面曲线和等高线图,它反映了热压温度和施胶量及其交互作用对胶合强度的交互作用程度。从图3中可明显的看出,热压温度与施胶量相互作的等高线图呈圆形,说明热压温度与施胶量两者之间的交互作用不明显。在试验范围内施胶量从250 g·m-2增加到400 g·m-2左右时,胶合强度平缓增加。

|

图3 施胶量和热压温度交互对胶合强度的影响 Figure.3The interaction effects of the adhesive consumption and pressing temperature on the bonding strength |

图4为热压温度在零水平的情况下,即热压温度固定在130 ℃的水平下,施胶量和热压时间的响应面曲线和等高线图,它反映出施胶量和热压时间及其交互作用对胶合强度的交互影响。从图4中可发现,等高线图呈椭圆形,说明施胶量与热压时间两者交互作用强。由图4中的响应曲面图可分析出,随着热压时间的持续延长,胶合强度先增后减,但变化的幅度趋于平缓。

|

图4 施胶量和热压时间交互对胶合强度的影响 Figure.4The interaction effects of the adhesive consumption and pressing time on the bonding strength |

| 项目Item | 含水率Moisture content/% | 干状胶合强度Bond strength of dry form/MPa |

| 尿素—双醛淀粉胶Urea-dialdehyde starch glue | 7.6 | 2.20 |

| 脲醛树脂胶Urea-formaldehyde resin adhesive | 7.1 | 1.89 |

| 白乳胶White latex | 6.8 | 2.42 |

按照响应面试验方法获得的最佳热压工艺参数,制备3层胶合板,进行3次重复试验,通过胶合板的性能指标的变异大小来判定所制定工艺的稳定性;通过与市面上的胶粘剂进行比较来判断性能的水平。具体参数如下:热压温度136 ℃、热压时间为1.99 min·mm-1,热压压力1 MPa,施胶量416 g·m-2,单板含水率10%;相同条件下测试市售的白乳胶、脲醛树脂胶,3种胶粘剂固含量一致,均为常规的胶合板生产施胶工艺,其它工艺参数与尿素—双醛淀粉胶一致,结果如表5所示。使用尿素—双醛淀粉胶压制胶合板,平均干状胶合强度为2.20 MPa,与普通脲醛树脂胶相比并不逊色;与理论预测值(2.12 MPa)的相对误差为3.7%,没有显著差异。说明通过响应面建立模型得到的胶合板最佳热压工艺参数有一定的参考价值。

3 结论通过响应面分析表明,尿素—双醛淀粉胶压制桉木胶合板,各因素间的交互作用并不明显。在所取值的范围内,热压温度对胶合强度的影响最大,其次为热压时间,施胶量的影响并不显著。最佳工艺参数为:热压温度136 ℃,热压时间1.99 min·mm-1,施胶量416 g·m-2,得到的最优胶合板胶合强度预测值为2.12 MPa。

通过稳定性试验及与市售的胶粘剂性能比较,尿素-双醛淀粉胶干状胶合强度与脲醛树脂胶相比并不逊色,有较高的可靠性和稳定性,与理论预测值误差小。说明该拟合方程与实际情况匹配较好,所建立模型具有借鉴意义,采用响应面法得到的最优工艺参数有一定的参考价值。

| [1] | 向琴.2014我国人造板产量呈现增长[J].木材工业,2015,29(3):58. |

| [2] | 孙建.对我国人造板工业发展的几点宏观思考[J].林业机械与木工设备,2008,36(11):7-9. |

| [3] | 邓宇.淀粉化学品及其应用[M].北京:化学工业出版社,2002:78-80. |

| [4] | 代永上,赵文元.复合淀粉胶黏剂研究进展[J].化学与黏合,2011,33(5):51-53. |

| [5] | 李慧连,刘国军,张桂霞,等.淀粉胶黏剂的最新研究进展[J].化学与黏合,2008,30(5):50-53. |

| [6] | EMENGO F N,CHUKWU S E R,MOZIE J.Tack and bonding strength of carbohydrate-based adhesives from different botanical sources[J].International Journal of Adhesion and Adhesives,2002,22(2):93-100. |

| [7] | 王新波,吴佑实.尿素-双醛淀粉胶粘剂的制备[J].精细与专用化学品,2003,11(13):18-20. |

| [8] | 隋允康,宇慧平.响应面方法的改进及其对工程优化的应用[M].北京:科学出版社,2011:6-14. |

| [9] | 窦毅芳,刘飞,张为华.响应面建模方法的比较分析[J].工程设计学报,2007,14(5):359-363. |

| [10] | 王永菲,王成国.响应面法的理论与应用[J].中央民族大学学报(自然科学版),2005,14(3):236-240. |

| [11] | 张一鸣,袁媛,郭明辉.响应面法优化亚麻纤维/聚乳酸复合材料的制造工艺[J].东北林业大学学报,2012,40(8):86-89. |

| [12] | 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.胶合板分类:GB/T 9846.1-8-2004[S].北京:中国标准出版社,2004. |

| [13] | 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.人造板及饰面人造板理化性能试验方法:GB/T 17657-2013[S].北京:中国标准出版社,2014. |

| [14] | 徐向宏,何明珠.试验设计与Design-Expert、SPSS应用[M].北京:科学出版社,2010:146-157. |

| [15] | 张亚慧,于文吉.改性豆基蛋白胶黏剂的胶合工艺初探[J].林产工业,2008,35(1):48-50. |

| [16] | 姚利宏,王喜明,费本华,等.胶合工艺对桉/杨Ⅰ类胶合板胶合强度的影响[J].木材工业,2008,22(6):34-36. |

| [17] | 孙健,傅峰.人工林杉木胶合工艺优化研究[J].木材加工机械,2011(3):28-31,41. |

2016, Vol. 36

2016, Vol. 36