文章信息

- 吴志刚, 雷洪, 曹明, 席雪冬, 廖晶晶, 杜官本

- WU Zhigang, LEI Hong, CAO Ming, XI Xuedong, LIAO Jingjing, DU Guanben

- 稳定剂对大豆蛋白基胶黏剂性能的影响

- Improving particle board quality with alkaline stabilized soy protein-based adhesive

- 森林与环境学报, 2016, 36(01): 98-103

- Journal of Forest and Environment, 2016, 36(01): 98-103.

- http://dx.doi.org/10.13324/j.cnki.jfcf.2016.01.016

-

文章历史

- 收稿日期: 2015-05-07

- 修订日期: 2015-06-26

2. 北京林业大学材料科学与技术学院, 北京 100083;

3. 南京林业大学材料科学与工程学院, 江苏 南京 210037

2. College of Materials Science and Technology, Beijing Forestry University, Beijing 100083, China;

3. College of Materials Science and Engineering, Nanjing Forestry University, Nanjing, Jiangsu 210037, China

大豆蛋白基胶黏剂是一种环保型胶黏剂,具有原料丰富、反应活性高和操作简单及胶接产品无游离甲醛释放等特点,日益受到人们的重视和青睐[1, 2, 3, 4]。但是,胶合强度低和耐水性能较差一直是限制大豆蛋白基胶黏剂发展的瓶颈问题[5, 6, 7, 8],为此人们采取不同的方法对其进行改性。研究证实,诸如乙二醛[9]、戊二醛[10]、双氰胺[11]、马来酸酐[12]、多异氰酸酯[13]等官能度≥2的交联剂,都能与大豆蛋白残基反应。此类交联剂通过与残基的交联反应,对大豆蛋白易破坏的次级结构进行补充和增强,从而增加胶黏剂本身的内聚强度,最终改善大豆蛋白胶黏剂的耐水性和胶合强度。

课题组前期在碱降解改性基础上通过交联改性制备了耐水性能较好的大豆蛋白胶黏剂[14, 15, 16, 17]。研究中,碱的作用主要在于破坏蛋白质分子间的氢键,降低胶黏剂的黏度。在实际研发过程中,为了达到具有可操作性的黏度,使用的碱量通常较高,达固体豆粉量的8%甚至更高。但是,使用碱降解改性的豆胶因碱的长期存在而不断降解,使体系变得不稳定,严重影响豆胶的储存稳定性。如何保证碱降解改性大豆蛋白胶粘剂的储存稳定性是本研究的重点。在降解的豆蛋白液中加入稳定剂,豆胶中的功能基团得到改善,储存稳定性提高,还能激活与后续交联剂的进一步反应[18]。降解的大豆蛋白,暴露出-NH2、-CONH、-SH等基团,可能与-CH2OH具有极强的亲和力,为大豆蛋白降解液的稳定提供理论基础。

本研究首先选用NaOH对大豆蛋白进行降解处理,研究了降解处理条件对降解产物甲醛反应能力的影响。在NaOH降解大豆蛋白基础之上,再选用甲醛、乙二醛、戊二醛稳定降解的大豆蛋白液,并制备刨花板,同时对刨花板相关性能进行研究。

1 材料与方法 1.1 试验材料大豆分离蛋白(蛋白质含量90%),山东谷神生物科技集团有限公司;异氰酸酯,市购;甲醛(37%),分析纯;乙二醛(40%),分析纯;戊二醛(50%),分析纯;其他的化学试剂如NaOH、尿素等均为分析纯。

1.2 大豆蛋白降解与性能测试以NaOH加入量、反应时间、反应温度为可变因子,对大豆蛋白进行降解处理,步骤如下:向配有机械搅拌棒、温度计和冷凝管的圆底三口烧瓶中加入150 g一定质量分数的NaOH溶液,启动机械搅拌棒搅拌,升温,至反应温度后,加入84 g大豆分离蛋白,反应一定时间后,冷却放料。参照国家标准GB/T 14074-2006[19],测试大豆粉降解液的黏度、pH值和甲醛反应能力。

参照文献[20],测试大豆蛋白降解液甲醛反应能力,在装有搅拌和回流装置的三口瓶中,加入64 g(W1)上述大豆蛋白降解液和30 g(W2)37.2%的甲醛溶液,用磷酸(W3)调体系pH值为8.2-8.5,在85 ℃反应3 h。按照GB/T 14074-2006[19]中的盐酸羟胺法,测定体系剩余甲醛含量(F%)。

甲醛反应能力=1 000×[37.2%W2-(W1+W2+W3)F%]/(0.375W1)。

1.3 大豆蛋白降解液的稳定向配有机械搅拌棒、温度计和冷凝管的圆底三口烧瓶中加入150 g质量分数为9%的NaOH溶液,启动机械搅拌棒搅拌,升温至90 ℃,加入84 g大豆分离蛋白,反应3 h,再加入21.6 g质量分数为37%的甲醛溶液或19.3 g 质量分数为40%的乙二醛溶液或26.6 g质量分数为50%的戊二醛溶液(占大豆分离蛋白加量的10%),反应50 min,降至室温加入15 g质量分数为40%尿素溶液,放料。

在制备刨花板之前,将经甲醛、乙二醛、戊二醛稳定的大豆蛋白降解液与异氰酸酯共混均匀,直接作为刨花板的胶黏剂使用,异氰酸酯加入量占大豆蛋白降解稳定液液体质量的25%。

1.4 刨花板制备与性能测试在实验室制备单层刨花板,尺寸规格为250 mm×250 mm×10 mm,以喷胶方式施胶,施胶量10%(胶固体含量占绝干刨花)。采用三段式热压工艺曲线,热压压力1.6 MPa,热压温度为180 ℃,热压时间为9 min。制备好的板材经表面砂光处理后,测量其干状内胶合强度、2 h吸水厚度膨胀率。测量方法参见GB/T 17657-2013[21]。

1.5 结构性能测试与表征 1.5.1 电喷雾电离质谱(ESI-MS)分析仪器型号:Waters公司生产的Xevo TQ-S型质谱仪。相应参数:离子源为ESI,正离子模式检测;低端分辨率/高端分辨率为2.9/14.3;离子能量为0.3 eV;进样速度为5 μg·s-1。

1.5.2 红外光谱(FT-IR)分析仪器型号:美国瓦里安傅立叶变换红外光谱仪 Varian 1000。测试条件:KBr压片法,扫描范围400-4 000 cm-1,扫描32次。

1.5.3 差示扫描量热仪(DSC)分析仪器型号:Perkin Elmer DSC,德国NETZSCH。分析软件:PYRISTM Version 4.0。测试条件:氮气保护,测试温度范围25-160 ℃,升温速率10 K·min-1。

2 结果与讨论 2.1 降解条件对大豆蛋白降解液性能的影响不同降解条件下,大豆蛋白降解物性能如表1所示。随着碱量的增加、温度的提高、降解时间的延长,大豆蛋白降解更为充分,降解产生的活性基团也越多,降解物的黏度逐渐减小,甲醛反应能力逐渐增强。在本实验范围内,加碱量对降解物的黏度及与甲醛反应能力的影响非常明显,但是,过量的碱会使大豆蛋白降解液继续降解,使体系变得不稳定,严重影响豆胶的储存稳定性,并且在后期使用过程中很容易使木材变色,选择加碱量9%较为合适。当加碱量为9%时,延长处理时间至3 h时,甲醛反应能力与加碱量11%时相当。温度对降解物的黏度及与甲醛反应能力的影响并不明显,并且在豆胶制备过程中,较高的温度还将出现由于胶液的沸腾而导致的喷胶现象,加大制胶的危险性。综上所述,选择加碱量9%、处理温度90 ℃,处理时间3 h为最佳。

| 加碱量Quantity of alkali/% | 黏度Viscosity/(mPa·s) | pH | 甲醛反应能力Reaction ability with formaldehyde/(mg·g -1) |

| 5 | 90.7 | 12.24 | - |

| 7 | 52.4 | 13.09 | 92.6 |

| 9 | 36.5 | 13.24 | 148.9 |

| 11 | 23.8 | 13.75 | 219.8 |

| 时间Time/h | 黏度Viscosity/(mPa·s) | pH | 甲醛反应能力Reaction ability with formaldehyde/(mg·g -1) |

| 1.0 | 49.0 | 13.45 | 116.6 |

| 1.5 | 36.5 | 13.24 | 148.9 |

| 2.0 | 32.5 | 13.40 | 160.4 |

| 2.5 | 25.0 | 13.36 | 181.6 |

| 3.0 | 22.3 | 13.14 | 214.3 |

| 温度Temperature/℃ | 黏度Viscosity/(mPa·s) | pH | 甲醛反应能力Reaction ability with formaldehyde/(mg·g -1) |

| 90 | 36.0 | 13.47 | 140.9 |

| 100 | 36.5 | 13.24 | 148.9 |

| 110 | 34.3 | 13.19 | 158.0 |

| 1)"-"表示无法测量;加碱量为变量时,处理温度和时间分别为100℃和1.5 h;处理时间为变量时,加碱量和处理温度分别为9%和100 ℃;处理温度为变量时,加碱量和处理时间分别为9%和1.5 h。Note:symbol"-"means immeasurable result.When alkaline added was the variable,treatments were maintained at 100℃ for 1.5 hours.When processing duration was investigated,9% alkaline was added and the treatment was maintained at 100℃.When temperature was the variable,9% alkaline was added and treated for 1.5 hours. | |||

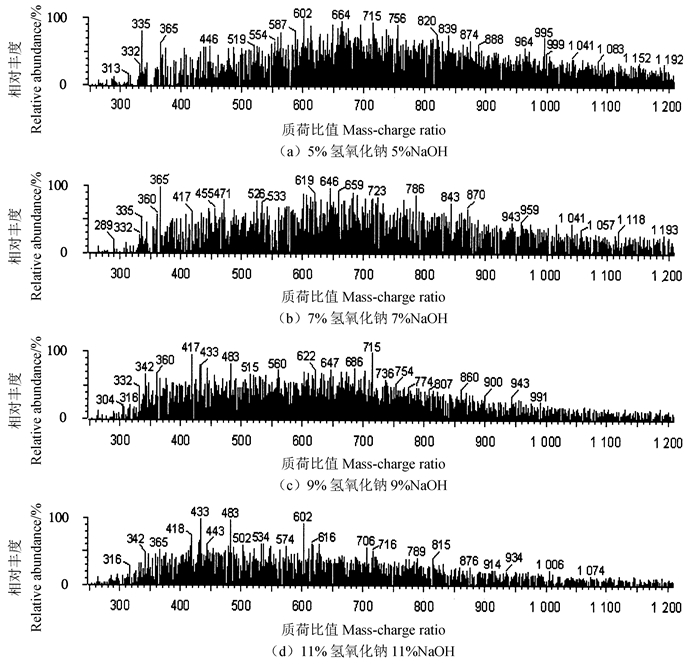

大豆蛋白是由20种氨基酸以肽键结合而成的高分子化合物,其蛋白质主要成分是7 S和11 S,占全部蛋白质70%以上,约有80%的蛋白质分子量在100 kD以上。大豆蛋白经高温和碱降解以后,降解液变成了各种氨基酸、多肽的复杂混合体,其分子量降低非常显著,在ESI-MS图谱中有所体现。图1是分别用5%、7%、9%、11%的氢氧化钠降解大豆蛋白2 h后显示的质量分布情况,比较分析可知,大豆蛋白发生不同程度的降解,质荷比主要集中分布在300-1 200范围内;从图谱的稀疏程度和峰值高低分布可知,随着碱的增加,降解程度逐渐增加,之间存在着相关性,这与前面的降解条件对大豆蛋白降解液的甲醛反应能力的影响结果是吻合的。

|

图 1 氢氧化钠降解大豆蛋白2 h后的降解液质谱图 Figure 1 Mass spectrometry of degradation liquid from soy protein by NaOH for 2 hours |

从表2可知,不加稳定剂的大豆蛋白降解液体贮存稳定性很差,刨花板内结合强度和耐水性能都不理想。加入稳定剂甲醛、乙二醛、戊二醛后,贮存期显著提高,其中以乙二醛稳定的大豆蛋白降解液贮存期最长。在本研究中的胶黏剂制备工艺条件下,不同大豆蛋白胶黏剂稳定剂制备的刨花板内结合强度性能差别明显,甲醛和戊二醛稳定的蛋白胶刨花板内结合强度值满足GB/T 4897.3-2003[22]中干燥状态下使用的家具及室内装修用板要求(>0.40 MPa),仅甲醛稳定的蛋白胶2 h吸水厚度膨胀率满足标准中室内家具要求(≤8.0%)。对于甲醛、乙二醛、戊二醛3种稳定剂,刨花板内结合强度半数以上满足标准,而耐水性普遍不好,只有甲醛稳定的刨花板性能达标,说明交联剂用量足够,耐水性较差的原因更有可能与交联剂种类有关,刨花板的耐水性有望通过优选交联剂加以改进。

| 稳定剂Stabilizer | 密度Density/(kg·m -3) | 内结合强度Internal bond strength/MPa | 2 h吸水厚度膨胀率Thickness expansion rate of water absorption within 2 h/% | 贮存期Storage life/d |

| 无Blank | 720 | 0.12+0.04 | 18.29 | 10 |

| 甲醛Formaldehyde | 750 | 0.64±0.09 | 7.86 | 60 |

| 乙二醛Glyoxal | 690 | 0.30±0.05 | 10.24 | 90 |

| 戊二醛Glutaraldehyde | 700 | 0.40±0.07 | 10.09 | 60 |

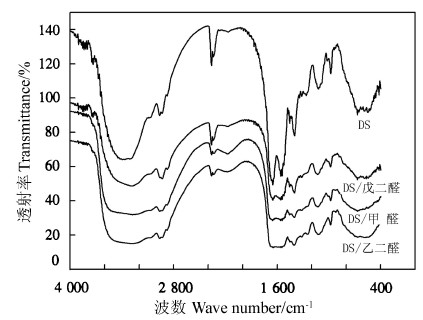

为了探讨甲醛、乙二醛、戊二醛3种稳定剂对大豆蛋白胶黏剂结构的影响,本研究对各种稳定剂稳定后的大豆蛋白降解液做了红外光谱分析。图2中,DS表示大豆分离蛋白降解液,DS/甲醛表示甲醛稳定的蛋白降解液,DS/乙二醛表示乙二醛稳定的蛋白降解液,DS/戊二醛表示戊二醛稳定的蛋白降解液。

|

图 2 稳定后的大豆蛋白降解液红外谱图 Figure 2 FT-IR results of degraded soy protein treated by stabilizer |

大豆蛋白中主要含有-NH2、-OH、-COOH等活性基团。波长在1 250-1 700 cm-1为大豆蛋白红外光谱特征吸收峰谱带,大豆蛋白具有明显的特征吸收峰,1 600-1 700 cm-1是酰胺Ⅰ区,属于酰胺键上的C=O伸缩峰,1 500-1 600 cm-1是酰胺Ⅱ区,为酰胺键上N-H弯曲振动峰或C-N伸缩振动峰1 390 cm-1是COO-的特征峰,1 055 cm-1为二硫键或者伯醇吸收带[23, 24]。

从图2可以看出,经碱降解的大豆蛋白具有蛋白质明显的特征峰。加入甲醛、乙二醛、戊二醛稳定剂后,1 550 cm-1氨基特征峰由强变弱,乙二醛稳定的蛋白液1 550cm-1氨基特征峰甚至消失,这是因为稳定剂与蛋白质降解液的游离氨基反应,伯氨基(-NH2)转变为仲氨基(-NH-)、甚至叔氨基。甲醛、乙二醛稳定的蛋白质降解液1 550 cm-1氨基特征峰消失的较戊二醛更彻底。而刨花板内结合强度测试结果显示,甲醛、戊二醛稳定的豆胶刨花板内结合强度基本达标,乙二醛稳定的刨花板性能却不怎么理想。由此可以说明,甲醛、乙二醛、戊二醛都可以通过加成反应接到大豆蛋白分子链上,稳定大豆蛋白降解液。乙二醛稳定的豆蛋白降解液却很难与交联剂交联固化,可能因为乙二醛稳定大豆蛋白降解液生成的羟甲基活性不高与交联剂反应不是很理想,导致乙二醛稳定蛋白胶刨花板性能较差。

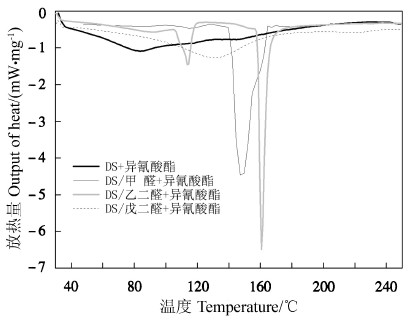

2.5 豆胶的固化性能分析为了探讨各改性处理对大豆蛋白胶黏剂热性能的影响,为人造板制备工艺的进一步优化提供依据,本研究利用差示扫描量热仪对经甲醛、乙二醛、戊二醛稳定的大豆蛋白胶黏剂进行了分析,测试结果如图3所示。

|

图 3 大豆蛋白基胶黏剂差示扫描量热测试图 Figure 3 DSC curves of soy protein-based adhesives |

经碱降解大豆蛋白在低温区70-90 ℃内,出现一个很小的放热峰,主要可能是蛋白质二硫键断裂所致[25],高温区没有明显的吸、放热峰,因为没有交联剂存在的情况下,自身没有明显的化学反应。加入甲醛、乙二醛、戊二醛稳定剂后,胶黏剂分别在130、165、150 ℃左右出现固化峰。固化峰值温度的不同,反映的是胶黏剂固化活化能不同。乙二醛稳定的蛋白降解液固化温度高,固化活化能高,说明乙二醛稳定大豆蛋白降解液生成的羟甲基与交联剂反应不是很理想。相比甲醛、戊二醛稳定的蛋白液具有较低固化温度,羟甲基化后的固化反应较容易。戊二醛稳定的蛋白液固化峰强度比较弱,对比红外和强度的测试结果分析,可能是因为温度相对较高的时,绝大部分的戊二醛在高温下发生的是自身交联,羟基化效率不高,固化放热峰相对较弱。

3 结论本研究选用NaOH对大豆蛋白进行降解处理,研究了降解处理条件对降解产物黏度和甲醛反应能力的影响。在NaOH降解大豆蛋白基础之上,选用甲醛、乙二醛、戊二醛稳定降解的大豆蛋白液,并对刨花板相关性能进行研究。研究结果表明:(1)随着碱量的增加、温度的提高、降解时间的延长,大豆蛋白降解更为充分,降解产生的活性基团也越多,降解物的黏度逐渐减小,甲醛反应能力逐渐增强。大豆蛋白最佳降解工艺为:加碱量9%,处理温度90 ℃,处理时间3 h。(2)在高温和强碱下,大豆蛋白的降解很明显,降解液是各种氨基酸、多肽的混合体,分子量降低非常显著,质荷比主要集中分布在300-1 200范围内。(3)甲醛稳定蛋白液效率高,固化反应活化能低,刨花板内结合强度最高,考虑到甲醛稳定剂的毒性,应尽量减少使用;乙二醛稳定蛋白液效率高,固化反应活化能不高,刨花板内结合强度最低,所以不适合做蛋白质降解液的稳定剂;戊二醛稳定蛋白液效率不是很高,固化反应活化能低,刨花板内结合强度基本达标,适合做蛋白质降解液的稳定剂,刨花板的性能可以通过改进后期的稳定工艺或优选交联剂加以改性。

| [1] | WANG Z J, LI Z F, GU Z B, et al. Preparation, characterization and properties of starch-based wood adhesive[J]. Carbohydrate Polymers, 2012,88(2):699-706. |

| [2] | TONDI G, WIELAND S, WIMMER T, et al. Starch-sugar synergy in wood adhesion science: basic studies and particleboard production[J]. European Journal of Wood and Wood Products, 2012,70(1/2/3):271-278. |

| [3] | 朱劲,单人为,李琴,等.几种常规改性方法对大豆蛋白化学结构的影响[J].浙江林业科技,2014,34(2):5-8. |

| [4] | NORDQVIST P, KHABBAZ F, MALMSTROM E. Comparing bond strength and water resistance of alkali-modified soy protein isolate and wheat gluten adhesives[J]. International Journal of Adhesion & Adhesives, 2010,30(2):72-79. |

| [5] | HUANG J, LI K C. A new soy flour-based adhesive for making interior type Ⅱ plywood[J]. Journal of the American Oil Chemists' Society, 2008,85(1):63-70. |

| [6] | 高振华,顾继友.利用苯酚液化大豆粉制备耐水性木材胶黏剂[J].林业科学,2011,47(9):129-134. |

| [7] | GAO Q, SHI S Q, LI J Z, et al. Soybean meal-based wood adhesives enhanced by modified polyacrylic acid solution[J]. Bioresources, 2012,7(1):946-956. |

| [8] | FAN D B, QIN T F, CHU F X. A soy flour-based adhesive reinforced by low addition of MUF resin[J]. Journal of Adhesion Science and Technology, 2011,25(1/2/3):323-333. |

| [9] | 雷洪,杜官本,PIZZI A,等.乙二醛对蛋白基胶黏剂结构及性能的影响研究[J].西南林业大学学报,2011,31(2):70-73. |

| [10] | IMAN M, MAJI T. Effect of crosslinker and nanoclay on jute fabric reinforced soy flour green composites[J]. Journal of Applied Polymer Science, 2013,127(5):3 987-3 996. |

| [11] | LIN Q J, CHEN N R, BIAN L P, et al. Development and mechanism characterization of high performance soy-based bio-adhesives[J]. International Journal of Adhesion & Adhesives, 2012,34:11-16. |

| [12] | LIU Y, LI K C. Development and characterization of adhesives from soy protein for bonding wood[J]. International Journal of Adhesion & Adhesives, 2007,27(1):59-67. |

| [13] | JANGA Y, HUANG J, LI K C. A new formaldehyde-free wood adhesive from renewable matericals[J]. International Journal of Adhesion & Adhesives, 2011,31(7):754-759. |

| [14] | 雷洪,吴志刚,杜官本,等.交联改性大豆蛋白胶胶合板的工艺及湿剪切强度研究[J].木材工业,2013,27(2):8-11. |

| [15] | LEI H, WU Z G, DU G B. Cross-linked soy-based wood adhesives for plywood[J]. International Journal of Adhesion & Adhesives, 2014,50:199-203. |

| [16] | WU Z G, LEI H, DU G B. Disruption of soy-based adhesive treated by Ca(OH)2 and NaOH[J]. Journal of Adhesion Science and Technology, 2013,27(20):2 226-2 232. |

| [17] | 吴志刚,雷洪,杜官本.大豆蛋白的碱处理研究[J].林业科技开发,2012,26(5):75-78. |

| [18] | 张亚慧,于文吉,祝荣先.苯酚改性豆基蛋白胶黏剂的制备及胶合强度的研究[J].化学与黏合,2008,30(1):13-16. |

| [19] | 国家质量监督检验检疫总局.木材胶粘剂及其树脂检验方法:GB/T 14074-2006[S].北京:中国标准出版社,2006. |

| [20] | 孙恩惠,黄红英,武国峰,等.大豆蛋白改性脲醛树脂胶的合成及降解性研究[J].南京林业大学学报,2014,24(1):97-101. |

| [21] | 国家质量监督检验检疫总局.人造板及饰面人造板理化性能试验方法:GB/T 17657-2013[S].北京:中国标准出版社,2013. |

| [22] | 国家质量监督检验检疫总局.在干燥状态下使用的家具及室内装修用板要求:GB/T 4897.3-2003[S].北京:中国标准出版社,2003. |

| [23] | GAO Q, SHI S Q, ZHANG S F, et al. Soybean meal-based adhesive enhanced by MUF resin[J]. Journal of Applied Polymer Science, 2012,125(5):3 676-3 681. |

| [24] | 熊磊.纺织纤维显微红外光谱技术的应用研究[D].上海:东华大学,2004. |

| [25] | 汪立君,李里特,张晓峰,等.利用DSC对大豆蛋白质热变性的研究[J].中国农业大学学报,2001,6(6):93-96. |

2016, Vol. 36

2016, Vol. 36