2. 云南海王水产有限公司, 云南 普洱 654800;

3. 上海市食品研究所, 上海 200235

罗非鱼(tilapia)是我国主要的淡水养殖鱼种,养殖产量逐年上升。罗非鱼除少部分鲜食外,大部分加工成冻罗非鱼片远销国外,在此加工过程中也必然会产生大量的加工废弃物,其中罗非鱼头占30%以上。如何进一步加工利用罗非鱼头也是我国近些年的研究热点之一[1, 2]。罗非鱼头中脂肪经测定含量占14%左右,是良好的提取鱼油的原料。鱼油中富含多种不饱和脂肪酸,具有许多生理功效,因此被广泛添加到食品或饲料中[3]。但鱼油具有较高的不饱和度,其在加工、运输、贮藏期间易发生氧化,氧化将导致油脂产生令人不愉快的气味与滋味、缩短货架期、降低其生理功效[4, 5]。

将鱼油微胶囊化,用壁材包埋鱼油,与空气隔绝,可防止鱼油氧化变质,同时掩盖其腥味成分。目前微胶囊化的方法主要有:喷雾干燥法、复凝聚法、包络结合法等[6, 7, 8, 9]。喷雾干燥微胶囊化是将壁材与芯材(油脂、香料等)制成的乳化液在干燥且高温的环境下雾化,使乳化液中的水分快速蒸发,使外壳快速成形,并且将芯材包裹其中。喷雾干燥微胶囊化具有生产成本低、工艺简单、可连续生产等特点,被广泛运用。

鱼油喷雾干燥微胶囊法所用到的壁材主要有:阿拉伯胶、果胶、烯基琥珀酸酯化淀粉、脱脂乳粉等[10, 11, 12]。为了弥补单一壁材的缺陷,前人研究主要是采用几种材料进行复配制得鱼油微胶囊壁材,如黄卉等人采用明胶、蔗糖、黄原胶复配制得微胶囊化罗非鱼油[1]。黄小芬和陈静[12]采用明胶、阿拉伯胶、麦芽糊精复配制得鳗鱼油微胶囊;刘胜楠等[13]采用烯基琥珀酸酯化淀粉与葡萄糖浆复配制得鱼油微胶囊。辛烯基琥珀酸酯化淀粉在淀粉中引入了疏水基,使其不仅具有良好的乳化性质,还具有极佳的乳化稳定性。辛烯基琥珀酸酯化淀粉可在传统材料无法使用的油含量较高的体系中作为微胶囊的壁材。以干燥速度、油的包埋率、货架稳定以及微胶囊粉末在水中再分散的能力来看,辛烯基琥珀酸酯化淀粉比阿拉伯胶、麦芽糊精等传统壁材效果好。因此采用两种辛烯基琥珀酸酯化淀粉Mira CAP、Mira mist SE复配为壁材,制备微胶囊化罗非鱼油产品,对均质工艺、喷雾干燥工艺中的关键工艺进行优化,以期为微胶囊化罗非鱼油的开发利用提供参考。

添加抗氧化剂也是防止鱼油氧化变质的手段之一,目前常用的天然抗氧化剂有:维生素C、维生素E、茶多酚、芝麻酚等。人工合成抗氧化剂有:没食子酸丙酯(propyl gallate,PG)、特丁基对苯二酚(tertiary butylhydroquinone,TBHQ)、丁基羟基茴香醚(Butyl hydroxy anisd,BHA)、二丁基羟基甲苯(butylated hydroxytoluene,BHT)、合成芝麻酚(3,4-亚甲二氧基苯酚等。本文对比了分别添加维生素E、 TBHQ和合成芝麻酚的鱼油的氧化稳定性,以比较不同抗氧化剂及鱼油微胶囊的抗氧化效果。

1 材料与方法 1.1 材料与试剂实验用精制罗非鱼油由罗非鱼头提取和精制;烯基琥珀酸酯淀粉前后全部统一名称Mira cap(食品级,cap),烯基琥珀酸酯淀粉Mira mist SE(食品级,SE),英国泰莱公司;TBHQ(纯度99%),广州优宝生物科技有限公司;芝麻酚 (纯度99%),长沙晶康新材料科技有限公司 ;天然维生素E(混合VE,纯度50%),上海源叶生物科技有限公司。其他化学试剂均为分析纯。

1.2 仪器与设备主要仪器与设备:BUCHI 190 型喷雾干燥机,瑞士布奇公司;CM 2000/4 型胶体磨,上海依肯机械设备有限公司;GYB60-6S型高压均质机,上海东华高压匀浆泵厂;E-1010 离子散射装置,日本株式会社日立高新技术那珂事业所;S-3400N 型电子显微镜,日本电子公司;GNP-9080型隔水式恒温培养箱,上海精宏实验设备有限公司。

1.3 实验方法 1.3.1 鱼油微胶囊的制备按配方称取壁材,在60 ℃水浴中加热溶解,加入罗非鱼油,经胶体磨预乳化后,用高压均质机进行高压均质,经喷雾干燥制得微胶囊化罗非鱼油成品。

1.3.2 壁材配比优化在载油量30%、均质压力20 MPa、均质次数1 min、喷雾干燥进风温度180 ℃、进料速率7.5 g/min的条件下对微胶囊包埋壁材配比进行优化。

1.3.3 微胶囊生产工艺参数优化将包埋壁材和罗非鱼油进行混合、均质和喷雾干燥。对载油量、均质压力、均质次数、喷雾干燥进风温度、进料速度进行优化。

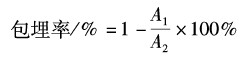

1.3.3 微胶囊化效果评定(1)包埋率的测定

式中:A1为微胶囊产品表面含油量;A2为微胶囊产品总含油量。

表面含油量:采用有机溶剂间接测定法,利用石油醚对表面油脂进行提取。总油含量的测定:参照罗紫-哥特里法[14]。

(2)微胶囊质量评定

参照SC/T 3505—2006《中华人民共和国水产行业标准》对罗非鱼油微胶囊化产品的感官与理化指标进行评定。

1.3.4 超微结构观察在贴了双面胶的样品平台上撒上一定量的微胶囊化罗非鱼油,用毛细管稍稍压实,使部分粉末陷入双面胶中,用刀片刮去表面粉末后轻刮双面胶表面,把多余的微胶囊吹净,经过喷金处理后,用扫描电子显微镜分别观察微胶囊表面和内部结构。

精制罗非鱼油、添加不同抗氧化剂的精制罗非鱼油、微胶囊化罗非鱼油的氧化稳定性研究采用烘箱加速氧化法[15]。将一定量的样品置于(65±1)℃的隔水式恒温培养箱中加速氧化反应,定期测定过氧化值(POV)与硫代巴比妥酸值(TBA)并记录,分析POV随加速氧化时间的变化情况。精制罗非鱼油过氧化值测定参照GB/T 5538—2008[16]; 微胶囊化罗非鱼过氧化值参照SC/T 3505—2006中微胶囊油脂过氧化值测定方法。TBA值的测定采用分光光度法[17]。

1.3.5 数据分析所得实验数据采用平均值±标准差(Mean±SD)表示,所有各项指标样品重复测定次数为3次。采用SPSS 20.0对实验数据进行分析,差异显著水平P<0.05。

2 结果与分析 2.1 两种淀粉比例对罗非鱼油微胶囊化的影响只采用CAP淀粉作为包埋壁材时,虽然CAP乳化液的稳定性能达到99%,但随着载油量的上升,包埋率明显下降,并且在喷雾干燥过程中粘壁现象严重,因SE淀粉具有低粘度及良好的成膜性,所以当加入一定量的SE淀粉后可减少粘壁现象,提高载油量,因此在载油量30%、均质压力20 MPa、均质1次、喷雾干燥进风温度180℃、进料速率7.5 mL/min的条件下对微胶囊化罗非鱼油所用的CAP淀粉与SE淀粉的比例进行优化。由图1可以看出CAP∶SE=2∶3时包埋率达到最大(89.27%),当CAP淀粉的比例减少时,壁材的乳化性降低,鱼油乳化不完全,包埋率有所下降。当CAP淀粉含量增高而SE淀粉含量降低时,壁材的成膜性不好,也会导致包埋率的下降。

|

图 1 两种淀粉配比对微胶囊化罗非鱼油包埋率的影响 字母不同代表不同包埋率之间差异显著(P < 0.05),下同。 Fig.1 Effects of the proportion of two kinds of modified starch on encapsulation efficiency Different letters indicates there was a significant difference between different encepsulation efficiency, the same as following. |

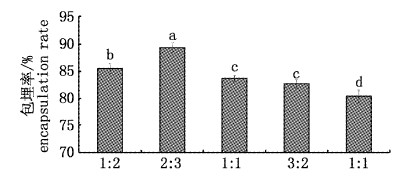

在CAP∶SE=2∶3、均质压力20 MPa、均质1 min、喷雾干燥进风温度180 ℃、进料速度7.5 g/min的条件下对载油量进行筛选。载油量是影响包埋率的一个重要指标。当载油量过高时,形成的微胶囊的壁也就越薄,在喷雾干燥的过程中更多的芯材接近干燥表面,增加微胶囊的表面含油量,导致包埋率降低[18];鱼油添加量过低,则增加壁材的消耗量,从而增加成本,并导致最终产品中的有效成分含量较低。由图2可以看出,载油量大于30%时,微胶囊包埋率呈明显下降趋势,当载油量为40%时微胶囊包埋率仅为83.80%。最终确定载油量为30%。

|

图 2 载油量对罗非鱼油微胶囊包埋率的影响 Fig.2 Effects of the proportion of oil content onencapsulation efficiency |

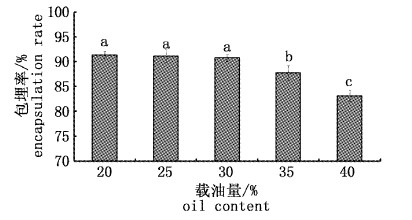

为了制备微胶囊产品需要对乳化液进行高压均质处理,其主要目的是使芯材与壁材充分混合并高速分散,固体液滴得到超微细化[18]。因此在CAP∶SE=2∶3、载油量30%、均质1次、喷雾干燥进风温度180 ℃、进料速度7.5 mL/min的条件下对均质压力进行优化。由图3可以看出,随着均质压力的提高,微胶囊包埋率呈上升趋势,而均质压力高于25 MPa时,微胶囊包埋率反而出现下降趋势,这主要是由于压力过高使得液滴过小,增大了表面积,导致表面能增加,降低了乳状液的稳定性,进而使微胶囊包埋效率下降。故选取均质压力为25 MPa。

|

图 3 均质压力对罗非鱼油微胶囊包埋率的影响 Fig.3 Effects of the proportion of homogeneous pressure on encapsulation efficiency |

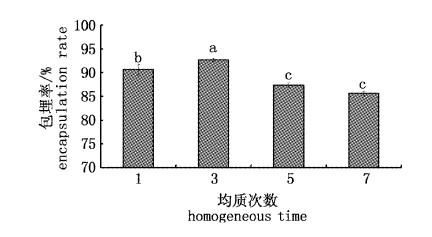

在CAP∶SE=2∶3、载油量30%、均质压力25 MPa、喷雾干燥进风温度180 ℃、进料速度7.5 mL/mim的条件下对高压均质次数进行筛选。结果如图4所示,当均质次数为3次时具有最高的包埋率。当均质次数较少时,芯材与壁材没有完全混匀,包埋率下降。当均质次数过多则不利于乳化液的稳定,并且高压均质期间料液温度较高,也容易使鱼油发生氧化,降低其营养价值。

|

图 4 均质次数对罗非鱼油微胶囊包埋率的影响 Fig.4 Effects of the proportion of homogeneoustimes on encapsulation efficiency |

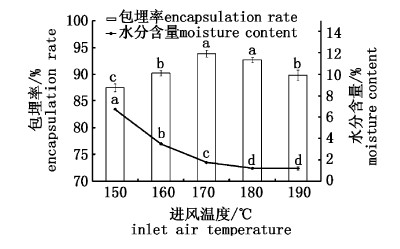

喷雾干燥过程中,进风温度会影响乳化液中水分的干燥速度及干燥效果,进而对鱼油微胶囊的吸湿性、包埋率等造成影响[19]。因此在CAP∶SE=2∶3、载油量30%、均质压力25 MPa、均质3次、进料速度7.5 mL/min的条件下对喷雾干燥进风温度进行筛选。通过图5可知,鱼油微胶囊的包埋率随进风温度的增加呈现先上升后下降的趋势,在进风温度170 ℃附近有最大包埋率。并且鱼油微胶囊的水分含量随进风温度的升高而降低。这是由于当进风温度过低时,会导致乳化液中水分蒸发速度降低,微胶囊产品水分含量升高。当进风温度过高时,水分蒸发过快,引起微胶囊产品表面产生凹陷、裂痕,增加鱼油暴露在表面的可能性,进而降低包埋率,也会导致壁材变性,影响产品质量[20]。

|

图 5 进风温度对罗非鱼油微胶囊包埋率的影响 Fig.5 Effects of the proportion of inlet air temperatureon encapsulation efficiency and moisture content |

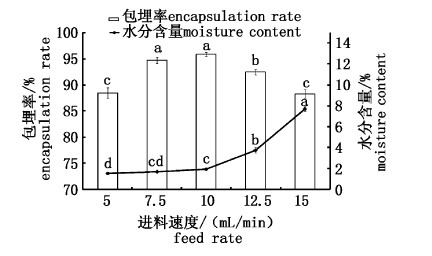

在CAP∶SE= 2∶3、载油量30%、均质压力25 MPa、均质3次,喷雾干燥进风温度170 ℃的条件下对喷雾干燥进料速度进行筛选。当进料速度偏低时,干燥塔中的物料少,水分蒸发快,加快壁材的浓缩成膜,阻碍壳内水分蒸发,并使液滴内压力升高,膨胀过度时导致胶囊破裂,包埋率降低。当进料速度过快后,也会导致胶囊来不及干燥,成品的含水量高,粘壁现象严重,进而影响包埋率。最终选择进料速度为10 mL/min,此时包埋率为95.9%±0.73%。高于林彩平等[19]以辛烯基琥珀酸淀粉酯为壁材,鱿鱼肝油为芯材,用喷雾干燥法制备的微胶囊(包埋率为94.1%)。与刘盛楠等[13]以辛烯基琥珀酸酯淀粉Hi-Cap100和葡萄糖浆为壁材,鱼油为芯材,采用喷雾干燥法制备的微胶囊的包埋率相接近(包埋率为95.6%),见图6。

|

图 6 进料速度对罗非鱼油微胶囊包埋率及水分 含量的影响 Fig.6 Effects of the proportion of feed rate on encapsulation efficiency and moisture content |

对在最佳工艺条件下得到的微胶囊产品按照1.3.3 中的方法进行感官及理化指标分析,并与中国鱼油微胶囊水产行业标准进行比较。结果如表1所示,微胶囊化罗非鱼油产品为白色粉末,有淡鱼油腥味,无结块、无杂质、无霉变,水分含量1.93%,表面油含量0.56%,过氧化值2.10 mmol/kg,均符合中国鱼油微胶囊水产行业标准。表面含油量低于姚翾等[15]利用喷雾干燥法制备宝石鱼油微胶囊(水分含量1.75%、表面含油量0.88%、过氧化值1.77 mmol/kg),而过氧化值、水分含量相对较高。

| 表 1 微胶囊化罗非鱼油感官评价和理化指标 Tab.1 Sensory evaluation and physicochemical indexes of the microcapsules product |

对制得的罗非鱼油微胶囊进行扫描电镜观察,得到其清晰的外部及内部结构图。图版-1为鱼油微胶囊放大800倍时的外部结构,可以看出微胶囊化罗非鱼油的直径在10~20 μm之间,大部分微胶囊表面光滑,部分微胶囊表面有凹陷。可能是在喷雾干燥初期水分蒸发过程中形成[21]。图版-2为微胶囊在扫描电镜下放大4 000倍的表面结构图,罗非鱼油微胶囊呈规则球状、表面光滑、无孔隙。图版-3为微胶囊的内部结构,可以看出由两种烯基琥珀酸酯淀粉形成的罗非鱼油微胶囊壁材的厚度约为3~4 μm,厚度均匀紧密,壁材内部较为光滑,无较大空隙。

|

图版 罗非鱼油微胶囊显微结构 Plate Microscopic structure of tilapia oil microcapsules |

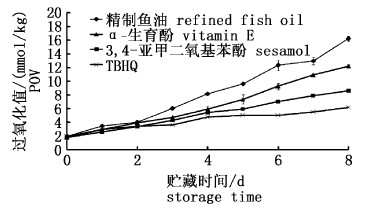

对精制鱼油、分别添加0.02%维生素E、芝麻酚、TBHQ的精制鱼油的氧化稳定性进行分析,结果如图7所示,精制鱼油在(65±1)℃条件下贮藏3 d其过氧化值(6.02 mmol/kg)就超过了精制鱼油的一级标准(6 mmol/kg)。当精制鱼油分别添加不同的抗氧化剂后,鱼油氧化稳定性均有一定的提高。添加天然维生素E、合成芝麻酚、TBHQ的精制鱼油在贮藏4 d(6.19 mmol/kg)、5 d(6.14 mmol/kg)与8 d(6.22 mmol/kg)过氧化值超过了精制鱼油的一级标准。3种抗氧化剂的抗氧化能力由大到小分别为:TBHQ>合成芝麻酚>天然维生素E。

|

图 7 添加不同抗氧化剂鱼油的氧化稳定性比较(POV) Fig.7 Comparison of POV among fish oil addeddifferent anti-oxidants |

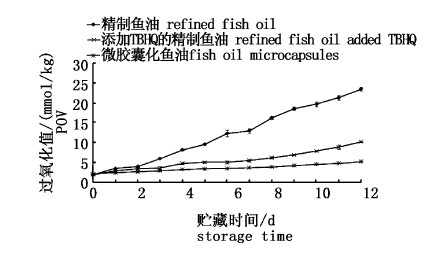

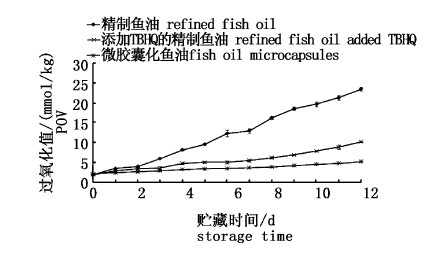

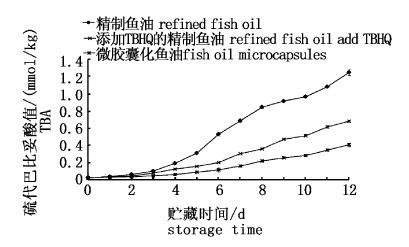

从图8可以看出,对比精制鱼油和微胶囊化鱼油的氧化稳定性,微胶囊化鱼油在贮藏12 d后的过氧化值仅为5.22 mmol/kg,仍符合我国鱼油微胶囊行业标准。TBA值代表脂肪酸氧化降解产物的含量,当油脂发生氧化降解程度加深时,TBA值会随之增加。在贮藏12 d后微胶囊化罗非鱼油的TBA值(0.41 mmol/kg)明显低于精制鱼油(1.25 mmol/kg),见图9。实验结果表明:微胶囊化罗非鱼油具有良好的氧化稳定性。这是由于罗非鱼油微胶囊化后,减少了鱼油与空气中的氧气接触的机会,所以减缓了鱼油的氧化速率,延长了鱼油产品的货架期[22]。

|

图 8 微胶囊化产品与精制鱼油及添加抗氧化剂鱼油的贮藏稳定性比较(POV) Fig.8 Comparison of POV among fish oil microcapsules, refined fish oil and added anti-oxidant fish oil |

|

图 9 微胶囊化产品与精制鱼油及添加抗氧化剂鱼油 的贮藏稳定性比较(TBA) Fig.9 comparison of TBA among fish oil microcapsules, refined fish oil and added anti-oxidant fish oil |

以乳化淀粉和包埋淀粉复配为壁材,精制罗非鱼油为芯材,采用喷雾干燥法制备微胶囊化罗非鱼油。以包埋率为主要评价指标,确定最佳工艺条件为:CAP∶SE=2∶3、载油量30%、均质3次、均质压力25 MPa、进风温度170 ℃、进料速度10 mL/min,包埋率达到95.9%±0.73%。

在最佳工艺条件下制备的罗非鱼油微胶囊外观呈白色粉末状、无结块、色泽均匀,有淡鱼腥味,无腐败味、无变质,能较好地溶于水中形成乳化液。其含水量1.93%、表面含油量0.56%、POV 2.10 mmol/kg,均符合中国鱼油微胶囊水产行业标准。

通过扫描电镜观察罗非鱼油微胶囊的超微结构,大部分微胶囊表面光滑平整,少数表面具有一定的凹陷,但均无裂痕;外壁无较大空隙。表明在最佳工艺条件下制备的罗非鱼油微胶囊具有较好的包埋效果。

对比3种抗氧化剂的抗氧化能力由大到小分别为:TBHQ>合成芝麻酚>天然维生素E。罗非鱼油经微胶囊化后,其抗氧化性明显高于精制鱼油与添加TBHQ的精制鱼油,在(65±1) ℃的条件下贮藏12 d后过氧化值为5.22 mmol/kg,TBA值为0.41 mmol/kg,表明罗非鱼油微胶囊具有较好的氧化稳定性。

| [1] | 刘慧清, 周春霞, 洪鹏志, 等. 罗非鱼头蛋白质的提取及性质研究 [J]. 食品与发酵工业, 2013, 39(2): 241-246. LIU H Q, ZHOU C X, HONG P Z, et al. Study on extraction and properties of proteins from tilapia head [J]. Food and Fermentation Industries, 2013, 39(2): 241-246. |

| [2] | 李川, 段振华, 龙映均, 等. 罗非鱼头中硫酸软骨素提取的工艺优化 [J]. 食品科学, 2009, 30(20): 234-237. LI C, DUAN Z H, LONG Y J, et al. Optimization of extraction of chondroitin sulfate from tilapia skull [J]. Food Science, 2009, 30(20): 234-237. |

| [3] | WAN Y T, BECHTEL P J, SATHIVEL S. Physical and nutritional properties of baby food containing menhaden oil (Brevoortia tyrannus) and microencapsulated menhaden oil [J]. LWT-Food Science and Technology, 2011, 44(2): 576-581. |

| [4] | 夏树华, 姜元荣, 张余权, 等. 鱼油在食品领域中的应用技术综述 [J]. 食品科学, 2012, 33(11): 299-302. XIA S H, JIANG Y R, ZHANG Y Q, et al. A review of techniques for fish oil application in food products [J]. Food Science, 2012, 33(11): 299-302. |

| [5] | DI STASI D, BERNASCONI R, MARCHIOLI R, et al. Early modifications of fatty acid composition in plasma phospholipids, platelets and mononucleates of healthy volunteers after low doses of n-3 polyunsaturated fatty acids [J]. European Journal of Clinical Pharmacology, 2004, 60(3): 183-190. |

| [6] | ANWAR S H, KUNZ B. The influence of drying methods on the stabilization of fish oil microcapsules: Comparison of spray granulation, spray drying, and freeze drying [J] . Journal of Food Engineering, 2011, 105(2): 367-378. |

| [7] | PETROVIĆG M, STOJANOVIĆGS, RADULOVIĆN S. Encapsulation of cinnamon oil in b-cyclodextrin [J]. Journal of Medicinal Plants Research, 2010, 4(14): 1382-1390. |

| [8] | AGHBASHLO M, MOBLI H, MADADLOU A, et al. Influence of wall material and inlet drying air temperature on the microencapsulation of fish oil by spray drying [J]. Food and Bioprocess Technology, 2013, 6(6): 1561-1569. |

| [9] | 苏阳, 匡立学, 周金星, 等. 包络结合法制备 β-环糊精鱼油微胶囊 [J]. 食品与发酵工业, 2012, 38(10): 76-80. SU Y, KUANG L X, ZHOU J X, et al. Encapsulation of fish oil in β-cyclodextrin [J]. Food and Fermentation Industries, 2012, 38(10): 76-80. |

| [10] | POLAVARAPU S, OLIVER C M, AJLOUNI S, et al. Physicochemical characterisation and oxidative stability of fish oil and fish oil-extra virgin olive oil microencapsulated by sugar beet pectin [J]. Food Chemistry, 2011, 127(4): 1694-1705. |

| [11] | AGHBASHLO M, MOBLI H, RAFIEE S, et al. Optimization of emulsification procedure for mutual maximizing the encapsulation and exergy efficiencies of fish oil microencapsulation [J]. Powder Technology, 2012, 225: 107-117. |

| [12] | 黄小芬, 陈静. 鳗鱼油微胶囊化工艺条件的研究 [J]. 食品工业, 2013, 34(6): 35-37. HUANG X F, CHEN J. Research on processing conditions of eel oil micro-encapsulation [J]. Food Industry, 2013, 34(6): 35-37. |

| [13] | 刘盛楠, 刘书来, 丁玉庭. 均质压力及喷雾干燥温度对鱼油微胶囊化的影响 [J]. 食品科技, 2012, 37(10): 101-106. LIU S N, LIU S L, DING Y T. Influence of homogenization pressure and spray drying temperature on microencapsulated fish oil [J]. Food Science and Technology, 2012, 37(10): 101-106. |

| [14] | 大连轻工业学院, 华南理工大学, 西北轻工业学院, 等. 食品分析[M]. 北京: 中国轻工业出版社, 1994: 143. Dalian Polytechnic University, South China University of Technology, Northwest Light Industry University et al. Food analysis[M]. Beijing: China Light Industry Press, 1994: 143. |

| [15] | 姚翾, 陶宁萍, 王锡昌. 宝石鱼油的微胶囊化研究 [J]. 食品科学, 2008, 29(9): 254-259. YAO X, TAO N P, WANG X C. Microencapsuplation of jade oil by spray-drying [J]. Food Science, 2008, 29(9): 254-259. |

| [16] | 中华人民共和国国家质量监督检验检疫总局, 中国家标准化管理委员会. GB/T 5538-2005, 动植物油脂过氧化值测定[S]. 北京: 中国标准出版社, 2005. General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, Standardization Administration of the People's Republic of China. GB/T 5538-2008, Animal and vegetable fats and oil-Determination of peroxide value [S]. Beijing: Standards Press of China, 2005. |

| [17] | 刘福岭, 戴行钧. 食品物理与化学分析方法 [M]. 北京: 轻工业出版社, 1987: 744-756LIU F L, DAI X J. Physical and chemical analysis of food [M]. Beijing: Light Industry Press, 1987: 744-756. |

| [18] | TONON R V, GROSSO C R F, HUBINGER M D. Influence of emulsion composition and inlet air temperature on the microencapsulation of flaxseed oil by spray drying [J] . Food Research International, 2011, 44(1): 282-289. |

| [19] | 林彩平, 苏永昌, 黄煜, 等. 鱿鱼肝油微胶囊化技术研究 [J]. 福建水产, 2012, 34(2): 111-120. LIN C P, SU Y C, HUANG Y, et al. Research on microcapsule technology of squid liver oil [J]. Journal of Fujian Fisheries, 2012, 34(2): 111-120. |

| [20] | WU Y F, ZOU L G, MAO J W, et al. Stability and encapsulation efficiency of sulforaphane microencapsulated by spray drying [J]. Carbohydrate Polymers, 2014, 102: 497-503. |

| [21] | CARNEIRO H C F, TONON R V, GROSSO C R F, et al. Encapsulation efficiency and oxidative stability of flaxseed oil microencapsulated by spray drying using different combinations of wall materials [J]. Journal of Food Engineering, 2013, 115(4): 443-451. |

| [22] | FRASCARELI E C, SILVA V M, TONON R V, et al. Effect of process conditions on the microencapsulation of coffee oil by spray drying [J]. Food and Bioproducts Processing, 2012, 90(3): 413-424. |

2. Yunnan haiwang aquatic products co., Ltd., Pu'er 654800, Yunnan, China;

3. Shanghai Food Research Institute, Shanghai 200235, China

2015, Vol. 24

2015, Vol. 24