2. 上海水产品加工及贮藏工程技术研究中心, 上海 201306;

3. 云南海王水产有限公司, 云南 普洱 654800;

4. 上海海洋大学 海洋科学研究院, 上海 201306

鱼油作为动物脂肪,能为人类提供丰富的脂肪酸,营养价值高。鱼油与陆生动植物脂肪最大的区别是含有五烯酸和六烯酸。此外鱼油还可以预防心脑血管疾病,抑制炎症[1, 2],增强免疫力等,具有很好的药用价值。鱼油的传统提取方式主要有蒸煮法、碱水解法、酶解法等[3],但是这些方法存在破坏鱼油品质、提取不彻底的问题。而超临界CO2萃取技术因具有提取率高、鱼油品质好、环保等优点[4, 5],近年来已经被广泛应用于食品、药品、香料、化工等领域[6]。目前罗非鱼的加工产品主要有冻鱼片和冻全鱼[7],但是在罗非鱼的加工过程中,会产生大量的副产物,主要包括头、尾、骨、 皮、 鳞、 内脏等,约占原料鱼的40%~55%[8],这些副产物并未被充分利用,若不进行有效处理,不仅会造成资源的大量浪费,而且会污染环境。有研究表明这些副产物中约含有20%的脂肪[9],这对研究鱼油具有很大的价值。目前对罗非鱼副产物的研究多集中在内脏、鱼皮等的研究,如吉宏武等[10]研究了罗非鱼下脚料鱼油提取精炼工艺和脂肪酸工艺,但是对鱼头的研究较少。

本文以罗非鱼头为原料,采用超临界CO2萃取法提取罗非鱼头油,利用响应面法优化鱼油的提取工艺,通过回归模型对提取工艺进行预测,获得最优工艺条件,并对提取后的罗非鱼头油进行品质测定和脂肪酸组成分析,为罗非鱼头的综合利用及以后的科学研究提供理论依据。

1 材料与方法 1.1 材料与试剂罗非鱼头(云南新海丰水产有限公司);CO2(食品级,纯度大于99.9%)购自上海利旦工业气体有限公司;十九烷酸甲酯购于上海安谱实验科技股份有限公司;其他化学试剂均为分析纯,购自国药集团化学试剂有限公司。

1.2 仪器主要仪器:Speed SFE-2超临界萃取仪(美国Applied Separations公司);电子天平(北京赛多利斯仪器系统);高速组织捣碎机(海标本模型厂);水浴锅(上海新苗医疗器械制造有限公司);台式高速冷冻离心机(上海天美科学仪器有限公司);电热恒温鼓风干燥箱(上海一恒科技有限公司);7890A-5975C气相色谱-质谱联用仪(GC-MS)(美国安捷伦公司)。

1.3 实验方法 1.3.1 原料预处理冷冻的罗非鱼头解冻后,组织捣碎机捣碎,分装于密封袋中,-18 ℃冷冻贮藏备用。

1.3.2 鱼油的超临界CO2萃取称取30 g样品,均匀填置于50 mL萃取釜内,密封萃取釜,确认萃取装置阀门都是关闭状态后将萃取釜连接到萃取装置上,设定萃取温度,萃取压力和萃取时间,待温度稳定后,打开CO2贮气罐阀门,验证气密性良好后打开N2贮气罐阀门,打开计量泵,CO2与N2一起经高压计量泵加压至所需的萃取压力,由底部进入萃取釜进行萃取过程,静态萃取15 min后打开出口阀收集萃取物,达到萃取时间后萃取过程结束,收集鱼油。

1.3.3 单因素试验设计以萃取时间、萃取温度、萃取压力作为影响罗非鱼头油萃取效果的主要因素,以萃取率为考察指标,进行单因素试验[11]。

在萃取温度40℃条件下萃取时间3 h,考察15、25、35、45 和55 MPa的萃取压力对罗非鱼头油提取率的影响;在萃取温度为40 ℃,萃取压力35 MPa条件下,考察1、2、3、4 和5 h的萃取时间对罗非鱼头油提取率的影响;萃取时间为3 h,萃取压力为35 MPa条件下,考察35、40、45、50和55 ℃的萃取温度对罗非鱼头油提取率的影响。

1.3.4 响应面试验设计及其验证性试验根据Box-Behnken的中心组合试验设计原理,综合单因素试验所得结果,确定萃取温度、萃取压力、萃取时间3个因素分别用A、B和C表示,每一个自变量的低、中、高试验水平分别以-1、0、+1进行编码(表1)。以罗非鱼头油提取率为响应值(Y),在单因素试验的基础上,采用3因素3水平的响应面分析方法,对罗非鱼头油的超临界CO2萃取工艺进行优化,其水平编码如下表1,每组试验平行进行3次。

| 表1 响应面分析因素和水平 Tab.1 The factors and levels of response surface method |

水分及挥发物含量的测定按照GB/T 5528—2008进行,酸值的测定按照GB/T 5530—2005进行,碘值的测定按照GB/T 5532—2008进行,过氧化值的测定按照GB/T 5538—2005进行。

1.3.6 统计分析实验数据均做3次平行,并利用Oring 8.6对单因素试验数据进行图像绘制。采用Design-ExpertV8进行中心组合试验设计,并利用此软件进行F检验,考察各因素及交互作用的显著性,置信区间为95%。

1.3.7 脂肪酸分析称取鱼油,其质量换算后约为0.2 g鱼头质量。加入1.0 mL 1N H2SO4和10 μL 10 mg/mL十九烷酸甲酯。N2吹10 s赶走空气,立即塞好瓶盖于80 ℃水浴,90 min后取出冷却10 min,加入1.5 mL 0.9%的NaCl和200 μL正己烷,涡旋20 s,2 000 r/min离心2 min,取上层用于脂肪酸分析。

色谱柱为DB-5ms(30 m×0.25 mm×0.25 μm),进样量为1 μL,进样温度为270 ℃,无分流,载气为氦气(99.999%),流量为1 mL/min,柱温为70 ℃保持5 min,以25 ℃ /min升至200 ℃,以2 ℃ /min升至280 ℃,接口温度为280 ℃,离子源温度为230 ℃。

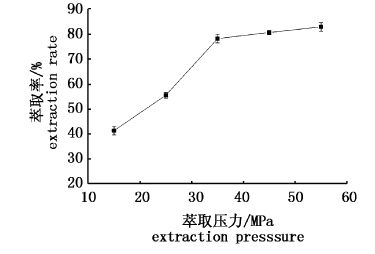

2 结果与讨论 2.1 不同萃取压力对罗非鱼头油得率的影响在萃取温度40 ℃和萃取时间3 h的条件下,考察萃取压力(15、25、35、45 和55 MPa)对罗非鱼头油萃取率的影响(图1)。随着萃取压力的增加,鱼油的萃取率不断增加。当压力小于35 MPa时,随着压力的增加,鱼油的萃取迅速从41.30%升高到82.81%,当压力达到35 MPa后,继续增加压力,鱼油的萃取率在78%~82%的范围内基本不变。

|

图1 不同萃取压力对鱼油提取率的影响 Fig.1 The effect of different pressure on fish oil extraction rate |

在萃取过程中当压力低于35 MPa时,CO2流体的密度随着压力的增加而升高,不断接近罗非鱼头油的密度而发挥CO2的脂溶性,根据相似相溶原理,鱼头油在CO2流体中的溶解度不断增加,从而使萃取率快速升高。当压力达到35 MPa时,继续升高压力,溶解度基本达到饱和状态,罗非鱼鱼头油的溶解量几乎不再增加,萃取率增加变缓,甚至不变[12]。因此,考虑到萃取效率和能耗等问题,选择35 MPa为适宜的萃取压力。

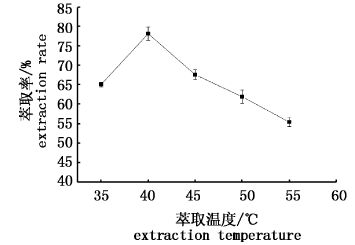

2.2 萃取温度对罗非鱼头油得率的影响在萃取时间3 h和萃取压力35 MPa的条件下,考察萃取温度(35、40、45、50和55 ℃)对罗非鱼头油萃取率的影响(图2)。在35~55 ℃的温度范围内,随着萃取温度的不断升高,鱼油的萃取率呈现先升高后降低的趋势。当温度达到40 ℃时鱼油的萃取率达到最大值为78.12%,而继续升高温度,鱼油的萃取率不断降低,从78.12%最终降为55.39%。

|

图2 不同萃取温度对罗非鱼头油提取率的影响 Fig.2 The effect of different temperature on fish oil extraction rate |

当温度低于40 ℃时,升高萃取温度使分子间的热运动加剧,使传质效率和扩散系数增加,从而增加CO2流体的溶解度,萃取率升高。而当温度高于40 ℃时,升高温度,使CO2流体的密度降低,使其溶解能力降低,萃取率降低[13]。因此,为了提高鱼油的萃取率,同时又降低能耗,选择40 ℃为适宜的萃取温度。

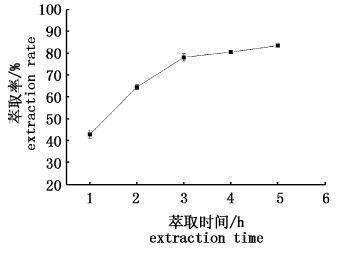

2.3 萃取时间对罗非鱼头油得率的影响在萃取温度40 ℃和萃取压力35 MPa的条件下,考察萃取时间(1、2、3、4和5 h)对罗非鱼头油萃取率的影响(图3)。随着萃取时间的不断延长,鱼油的萃取率不断增加。当萃取时间小于3 h时,增加萃取时间,鱼油的萃取率从42.9%迅速升高到78.6%,当时间达到3 h后,继续增加时间,鱼油萃取率的增加减缓。

|

图3 不同萃取时间对罗非鱼头油提取率的影响 Fig.3 he effect of different time on fish oil extraction rate |

当萃取时间小于3 h时,CO2流体对物料浸提不完全,萃取率低,增加萃取时间,CO2流体与物料充分接触,使浸提充分,所以能迅速地提高萃取率。当萃取时间达到3 h后,物料已基本被充分萃取,再增加萃取时间对萃取率影响不大,所以萃取率增加缓慢[14]。因此考虑效率和成本等问题,选择3 h为适宜的萃取时间。

2.4 响应面分析结果在单因素试验的基础上,利用响应面分析法进行萃取工艺条件的优化,试验方案及结果见表2。

| 表2 响应面试验方法及结果 Tab.2 The test methods and results of response surface method |

利用Design Expert 软件对表2试验结果进行回归拟合分析,得到提取率Y对萃取温度A、萃取压力B、萃取时间C的二次多项回归方程为:Y=78.02+1.61×A+5.76×B+2.75×C+0.25×A×B+0.16×A×C+1.55×B×C-6.23×A2-4.26×B2-4.97×C2。回归方程方差分析见表3,可信度分析见表4。

| 表3 回归模型显著性检验及方差分析 Tab.3 The significance test and variance analysis of regression model |

| 表4 回归方程可信度分析 Tab.4 The credibility analysis of regression model |

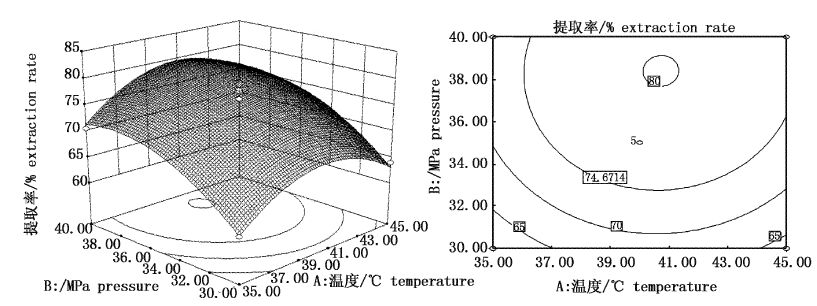

由回归方程系数显著性检验可知: 模型极显著(P<0.01),一次项萃取温度A、萃取压力B、萃取时间C 极显著; 二次项A2、B2、C2极显著; 交互项AB、AC不显著、BC显著(表3)。模拟方程也极显著(P﹤0.000 1),同时失拟项不显著(P=0.573 2),由回归方程可信度分析(表4)可知,建立的模型具有较高的总决定系数(R2=0.9877),同时CV值较低,具有较好的试验稳定性,说明该试验所得到的二次方程能够很好地对试验结果进行预测。由回归方程所作的响应曲面图及其等高线图见图4-6所示。

|

图4 萃取温度和萃取压力对提取率影响的响应面图和等高线图 Fig.4 The response surface and contour plots of the effect of temperature and pressure on fish oil extraction rate |

|

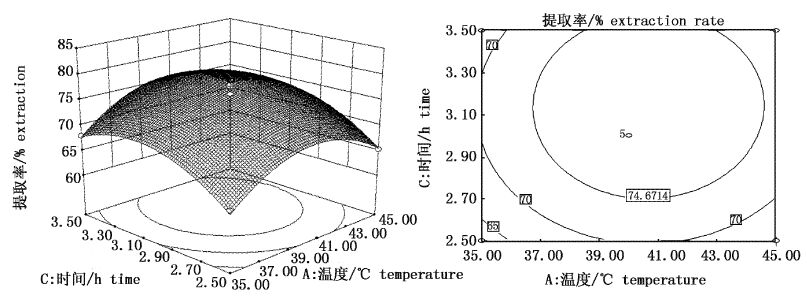

图5 萃取温度和萃取时间对提取率影响的响应面图和等高线图 Fig.5 The response surface and contour plots of the effect of temperature and time on fish oil extraction rate |

|

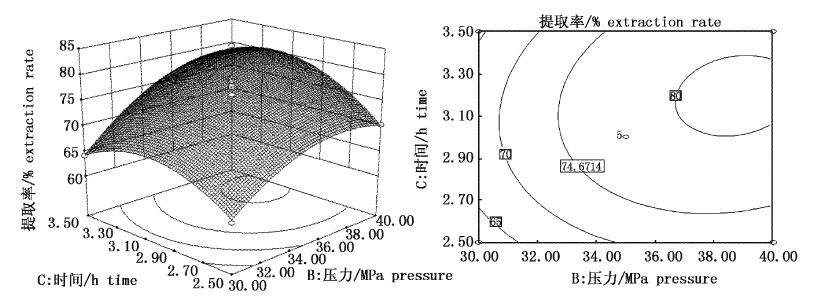

图6 萃取压力和萃取时间对提取率影响的响应面图和等高线图 Fig.6 The response surface and contour plots of the effect of pressure and time on fish oil extraction rate |

由等高线可知,存在极值的条件在圆心的位置。比较图4-6可知:萃取压力对罗非鱼头油提取率的影响非常显著,表现为曲线较陡,等高线(响应值)随其数值变化而迅速变化;萃取时间和萃取温度次之,表现为曲线较平缓,等高线(响应值)随其数值变化较小[15, 16]。回归模型预测的超临界CO2提取罗非鱼头油的最佳工艺条件为萃取温度41 ℃,萃取压力36 MPa,萃取时间3.1 h,此时的鱼油提取率为79.5%。

2.5 实验性验证为验证该响应面优化方法的真实性,采用上述响应面优化的最佳提取条件(萃取压力为36 MPa,萃取时间为3.1 h,萃取温度为41 ℃)用超临界CO2法对罗非鱼头油进行提取,重复提取3次,鱼油提取率平均值为78.34%,与预测值的相对误差为1.16%,因此采用响应面优化超临界CO2萃取罗非鱼头油的工艺条件参数准确可靠,具有实用价值。

2.6 罗非鱼头油品质的测定对超临界CO2萃取的罗非鱼头油进行感官评定及理化指标测定,并与蒸煮法[17]、碱水解法[1, 11]和酶解法[18]提取的鱼油进行比较(表5)。与蒸煮法、碱水解法和酶解法相比,超临界CO2萃取法的鱼油提取率最高,为78.34%,蒸煮法的提取率最低,为59.43%。且经超临界CO2萃取得到的鱼油具有良好的色泽,鱼腥味淡,无酸败味,水分含量0.28%,酸值为5.36 mg/kg,过氧化值为4.27 mmol/kg,碘值为139 g/100 g,符合国家一级标准,而经蒸煮法和碱水解法提取的鱼油只有酸值和过氧化值达到二级标准,酶解法制得鱼油除其碘值为125.87 g/100 g达到国家一级标准外,其他理化指标仅能达到二级标准,且这3种方法得到的鱼油均有明显鱼腥味和酸败味(表5)。

| 表5 不同提取方法的鱼油感官评定及理化指标 Tab.5 The sensory evaluation and physicochemical indexes of fish oil by different extraction methods |

相较蒸煮法、碱水解法和酶解法,超临界CO2萃取是在低温高压无氧的条件下完成,且不引入有机试剂,无试剂残留,不会对鱼油产生破坏,更不会使其氧化加快,能最大限度地保持其成分及生理活性[19, 20]。超临界CO2流体萃取是在低温、高压、无氧的环境中进行,能最大限度地维持鱼油原有的成分,避免一些鱼油成分的损失,因此经超临界CO2流体萃取的鱼油比蒸煮法、酶解法和碱水解法提取的鱼油有更低的饱和脂肪酸比例和更高的不饱和脂肪酸比例,这与吉宏武和丁月用超临界CO2流体萃取鱼内脏鱼油的成分分析结果是一致的[11, 12]。

2.7 罗非鱼头脂肪酸组成分析分别对响应面优化超临界CO2萃取罗非鱼头油的最优处理(36 MPa,41℃,3.1 h)与蒸煮法、碱水解法和酶解法提取的罗非鱼头油进行脂肪酸组成分析并进行比较(表6)。

| 表6 不同提取方法的鱼油脂肪酸组成 Tab.6 The fatty acid composition of fish oil by different extraction methods |

超临界CO2萃取的罗非鱼头油的脂肪酸构成分析表明MUFA、PUFA 和SFA的含量分别是41.74%,30.41%和27.85%,不饱和脂肪酸含量高达72.15%。与超临界CO2萃取的罗非鱼头油相比,蒸煮法、碱水解法和酶解法提取的罗非鱼头油不饱和脂肪酸含量则分别为67.64%、67.65%和69.27%。

超临界CO2萃取的罗非鱼头油单不饱和脂肪酸以C18∶1、C16∶1和C20∶1为主,多不饱和脂肪酸以C18∶2、C20∶3、C20∶2、C20∶4、C20∶5、C18∶3、C22∶5和C22∶6为主。蒸煮法、碱水解法和酶解法提取的罗非鱼头油的EPA(C20∶5)和DHA(C22∶6)分别为脂肪酸总量的0.37%~0.42%和1.13%~1.25%,超临界CO2萃取的罗非鱼头油EPA和DHA分别为脂肪酸总量的0.45%和1.32%。

响应面优化超临界CO2萃取罗非鱼头油,获得最高罗非鱼头油提取率的同时也具有优良的脂肪酸组成比例(表5)。

3 结论超临界CO2萃取罗非鱼头油的最优条件为萃取压力36 MPa,萃取时间3.1 h,萃取温度41 ℃,与甲鱼鱼油萃取条件20 MPa、45 ℃和6 h相比,具有优良的萃取效率[21],与王静等[22]萃取蚕蛹油脂的研究结论是相似的。改变超临界CO2的萃取条件,如萃取压力、萃取温度和萃取时间,罗非鱼头油的提取率变化幅度能达到19.15%,其中萃取压力的影响最大,这与浸提组织具有良好的浸出结构以及超临界CO2的溶解性能密切相关[12]。

超临界CO2萃取的其他条件被限定,增大压力,超临界CO2流体的密度也相应增加,使其溶解罗非鱼头油的能力增大的同时,罗非鱼头组织被压缩,流油毛细通路变细,势必带来萃取时间延长和能耗增加。研究也发现单因素试验最高萃取压力条件具有最高的罗非鱼头油提取率,而响应面试验中,最高的萃取压力并没有显示最高的提取率。超临界CO2的萃取温度恰当时,CO2流体的分子间距和罗非鱼头油的分子扩散相适应[23],萃取温度为40 ℃是两者相适应的最佳温度,因为单因素试验和响应面试验都具有最大的罗非鱼头油提取率。超临界CO2萃取压力和萃取温度一定时,罗非鱼头油在罗非鱼头组织和CO2流体间的传质速率逐渐升高直至平衡,该时间是3.1 h,和刑立民的结论相类似[23]。

响应面优化超临界CO2萃取罗非鱼头油的提取率达到79.5%,不饱和脂肪酸含量为72.15%,单不饱和脂肪酸中以C18∶1、C16∶1和C20∶1为主,多不饱和脂肪酸以C18∶2、C20∶3、C20∶2、C20∶4、C20∶5、C18∶3、C22∶5和C22∶6为主,与罗非鱼内脏鱼油相比具有种类更多的脂肪酸组成及其优良比例[18],与蒸煮法、碱水解法和酶解法的罗非鱼头油相比具有优良的品质指标特征和更丰富的脂肪酸构成特征。响应面优化超临界CO2萃取罗非鱼头油获得最高提取率的同时也能得到优良脂肪酸构成及比例的鱼油。

| [1] | KOHLI P, LEVY B D. Resolvins and protectins: mediating solutions to inflammation [J]. British Journal of Pharmacology, 2009,158(4):960-971. |

| [2] | SEKI H, FUKUNAGA K, ARITA M, et al. The anti-inflammatory and proresolving mediator resolvin E1 protects mice from bacterial pneumonia and acute lung injury [J]. Journal of the National Institute of Industrial Psychology, 2010,184(2):836-843. |

| [3] | 张云竹, 柏杨, 刘小琴, 等. 海洋鱼油资源开发和应用研究进展[J]. 安徽农业科学, 2012, 40(28): 14005-14007.ZHANG Y Z, BAI Y, LIU X Q, et al. Progress in development and application of marine fish oil resources [J]. Journal of Anhui Agricultural Sciences, 2012, 40(28): 14005-14007. |

| [4] | NURIA R, SARA M, DIEGO D, et al. Supercritical fluid extraction of fish oil from fish by-products: A comparison with other extraction methods [J]. Journal of Food Engineering, 2012(109):238-248. |

| [5] | SAHENA F, ZAIDUL, JINAP S, et al. Fatty acid compo-sitions of fish oil extracted from different parts of Indian mackerel (Rastrelliger kanagurta) using various techniques of supercritical CO2 extraction [J]. Food Chemistry, 2010(120):879-885. |

| [6] | 江水泉, 李伯珩. 野生乌饭树叶中脂肪的超临界CO2萃取及其色谱分析[J]. 中国油脂, 2003, 28(7): 56-57.JIANG S Q, LI B H. Supercritical CO2 fluid extraction of fatty acid of the wild blueberry leaves and GC Analysis[J]. China Oils and Fats, 2003,28(7):56-57. |

| [7] | 陈胜军, 李来好, 杨贤庆, 等. 罗非鱼综合加工利用与质量安全控制技术研究进展[J]. 南方水产科学, 2011,7(4):86.CHEN S J, LI L H, YANG X Q, et al. Advances in technology tilapia comprehensive utilization and quality and safety control [J]. South China Fisheries Science, 2011, 7(4):86. |

| [8] | 苑艳辉.水产下脚料综合利用研究之进展[J].水产科技情报, 2004,31(1):44-48.YUAN Y H. Advances in utilization of waste Fisheries Research [J]. Fisheries Science & Technology Information. 2004, 31(1):44-48. |

| [9] | 黄卉, 李来好, 杨贤庆, 等. 喷雾干燥微胶囊化罗非鱼油的研究[J]. 南方水产, 2009,5(5):19-23.HUANG H, LI L H, YANG X Q, et al. Spray drying micro study of tilapia oil capsules [J]. South China Fisheries Science, 2009, 5(5):19-23. |

| [10] | 吉宏武, 洪鹏志, 章超桦, 等. 罗非鱼油的制备及其脂肪酸组成分析[J]. 福建水产, 2005(2):51-57.JI H W, HONG P Z, ZHANG C H, et al. Preparation and fatty acid compositions of tilapia fish oil [J]. Journal of Fujian Fisheries, 2005(2):51-57. |

| [11] | 丁月, 陶宁萍, 魏志宇, 等. 超临界CO2萃取博氏内脏油工艺研究[J]. 中国油脂, 2003,38(1):1-5.DING Y, TAO N P, WEI Z Y, et al. Study on extraction process of Bo's Salmon visceral oil with supercritical carbon dioxide[J]. China Oils and Fats, 2003, 38(1):1-5. |

| [12] | 陆柏益, 鲍建峰, 山琳, 等. 超临界CO2萃取毛竹笋油的工艺及产品成分[J]. 农业工程学报, 2009,25(8): 312-316.LU B Y, BAO J F, SHAN L, et al. Study on extraction process and composition of bamboo shoot oil with supercrital carbon dioxide [J]. Transactions of The Chinese Society of Agricultural Engineering, 2009, 25(8): 312-316. |

| [13] | 杨庆利, 禹山林, 秦松. 超临界CO2流体萃取海滨锦葵籽油的工艺条件优化[J]. 农业工程学报, 2009, 25(5):253-257.YANG Q L, YU S L, QIN S. Process conditions optimization of seashore mallow seed oil with supercritical carbon dioxide[J]. Transactions of the Chinese Society of Agricultural Engineering, 2009, 25(5):253-257. |

| [14] | 董迪迪, 王鸿飞, 周增群, 等. 响应面法优化超临界CO2萃取杨梅籽油工艺条件的研究[J]. 中国粮油学报, 2014,29(2):30-35.DONG D D, WANG H F, ZHOU Z Q, et al. Optimization for supercritical carbon dioxide process of Bayberry seeds oil by response surface method [J]. Journal of the Chinese Cereals and Oils Association, 2014, 29(2): 30-35. |

| [15] | 李文佳, 孟棕, 李进伟, 等. 响应面法优化淡水鱼内脏酶法水解工艺研究[J]. 中国油脂, 2014, (3): 65-69.LI W J, MENG Z, LI J W, et al. Optimization for enzymatic hydrolysis process of fresh water fish visceral by response surface method [J]. China Oils and Fats, 2014, (3):65-69. |

| [16] | 姚东瑞, 周鸣谦, 刘云鹤, 等. 响应面法优化酶法提取泥鳅鱼油的研究[J]. 中国粮油学报, 2012 (6): 66-70.YAO D R, ZHOU M Q, LIU Y H, et al. Optimization for enzymatic hydrolysis process of loach oil by response surface method [J]. Journal of the Chinese Cereals and Oils Association, 2012 (6):66-70. |

| [17] | 吴燕燕, 李来好, 李刘冬, 等. 罗非鱼油的制取工艺及其氧化防止方法[J]. 无锡轻工大学学报, 2003, 22(1):86-89.WU Y Y, LI L H, LI L D, et al. Preparation process and prevent oxidation method of tilapia oil [J]. Journal of Food Science and Biotechnology, 2003, 22(1):86-89. |

| [18] | 郝记明, 刘书成, 张静, 等. 利用罗非鱼下脚料提取鱼油的工艺研究[J]. 食品工业科技, 2009, 30(7): 207-211.HAO J M, LIU S C, ZHANG J, et al. Process of fish oil extraction from tilapia spent material [J]. Science and Technology of Food Industry, 2009, 30(7):207-211. |

| [19] | 张郁松. 蚕蛹油超临界萃取与有机溶剂萃取的比较研究[J]. 粮油加工, 2009,30(2):45-46.ZHANG Y S. Comparative study of silkworm oil by supercritical fluid extraction and organic solvent extraction [J]. Grain Processing, 2009, 30(2):45-46. |

| [20] | 陈智毅, 刘学铭, 杨春英, 等. 大麦虫油脂超临界二氧化碳萃取及其气相色谱-质谱分析[J]. 食品安全质量检测学报, 2014,5(8):2532-2537.CHEN Z Y, LIU X M, YANG C Y, et al. The supercritical carbon dioxide extraction of superworm oils and analysis by gas chromatograph-mass spectrometry[J]. Journal of Food Safety & Quality, 2014, 5(8):2532-2537. |

| [21] | 韩玉谦, 隋晓, 蒋新, 等. 超临界CO2萃取甲鱼油的研究[J]. 中国油脂, 2003,28(10): 33-35.HAN Y Q, SUI X, JIANG X, et al. Extraction of soft shelled turtle oil by supercritical CO2 [J]. China Oils and Fats, 2003, 28(10):33-35. |

| [22] | 王静, 郝小松, 孙林涛, 等. 蚕蛹油脂的超临界二氧化碳萃取工艺及分析[J]. 食品科学, 2009,30(22): 112-115.WANG J, HAO X S, SUN L T, et al. Supercritical carbon dioxide extraction of oil from silkworm pupa [J]. Food Science, 2009, 30(22): 112-115. |

| [23] | 刑立民. CO2超临界萃取技术在油脂生产中的应用. 内蒙古科技与经济, 2009 (23): 80-82,152.XING L M. Application of supercritical CO2 extraction technology in oil production[J]. Inner Mongolia Science Technology and Economy, 2009 (23): 80-82, 152. |

2. Shanghai Aquatic Products Processing and Preservation Technology Research Center, Shanghai 201306, China;

3. Yunnan Haiwang Aquaculture Technology Group, Yunnan Puer 654800;

4. Marine Science Institute, Shanghai Ocean University, Shanghai 201306, China

2015, Vol. 24

2015, Vol. 24