气体绝缘开关设备(Gas Insulated Switchgear,GIS)在制造过程中,如果焊接工艺不当导致GIS设备壳体产生焊缝缺陷,将对GIS设备的安全运行造成隐患。超声相控阵(以下简称相控阵)及TOFD检测技术凭借其直观的检测结果、对缺陷定位定量准确等特点,被广泛应用于GIS设备等承压部件对接焊缝检测中,其检测结果具有可记录性,可据此进行溯源[1-3]。本文通过相控阵、TOFD和常规A型脉冲超声波(以下简称A型脉冲)检测技术对不同缺陷的模拟试块进行试验检测,验证TOFD及相控阵检测技术在承压部件对接焊缝检测中的准确性。

1 检测过程及结果对比 1.1 检测仪器与试块相控阵检测采用Phascan便携式相控阵超声检测仪,探头型号为5L32-0.5-10-D2,楔块型号为SD2-N55S-IHC,采用MOS-01鼠标式单探头焊缝扫查器,聚焦深度为30 mm,扫查角度40°~70°。TOFD检测仪型号与相控阵检测仪相同,探头型号为TF5C6L,楔块型号为A60-6N-IHC,PCS为46.18 mm。A型脉冲检测仪型号为USM35X,探头型号为5Z10×10K2.5探头,实测探头折射角为68.8°。

模拟试块共3件,分别编号1号、2号、3号,尺寸为200 mm×150 mm×20 mm(长×宽×高),内部缺陷分别设置坡口未熔合、裂纹、夹渣。以下分别利用相控阵、TOFD、A型脉冲检测技术对试块进行检测。

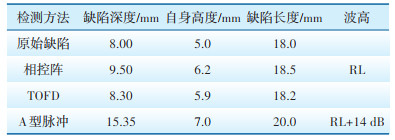

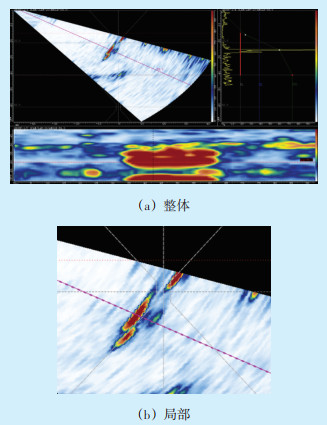

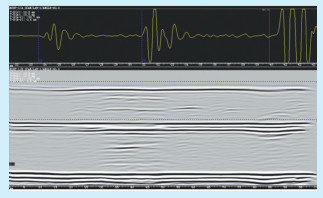

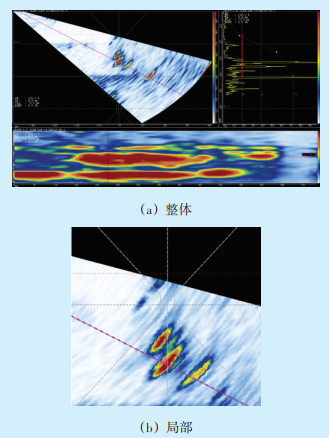

1.2 坡口未熔合缺陷检测1号试块内部预埋坡口未熔合缺陷,缺陷位于焊缝熔合线处,长度为18 mm,深度为8 mm,自身高度为5 mm。试块X射线底片见图 1,相控阵检测图谱见图 2,TOFD检测图谱见图 3。图 1中缺陷呈现连续平直的黑线,线的轮廓整齐且黑度大,黑线位于中心至焊缝边缘之间,沿焊缝纵向延伸,具有坡口未熔合的形貌特征。A型脉冲检测缺陷波形中反射波波峰十分尖锐,波峰宽度很窄,波高超过Ⅲ区,为RL+14 dB,缺陷位于偏离焊缝中心3 mm,在另一侧检测时也能发现缺陷波,但缺陷波波高很低,具有坡口未熔合缺陷波特征。图 2的相控阵图谱主要由上部S扫图、右侧A扫图及底部C扫图构成,S扫图中缺陷沿着坡口纵向分布,A扫图中缺陷反射波十分尖锐且波高达到Ⅲ区,C扫图中红色区域为缺陷沿焊缝纵向长度,从缺陷位置及A扫图综合分析可推断,缺陷为靠近探头侧坡口未熔合。观察图 3可知,TOFD缺陷图谱由A扫图及B扫图组成,B扫图中可以清晰看到缺陷上端点衍射波及缺陷下端点衍射波,缺陷衍射波平直,两端点呈现月牙状。对缺陷进行测长、测深、测高,结果见表 1。

|

| 图 1 1号试块射线底片 |

|

| 图 2 1号试块相控阵检测缺陷波形 |

|

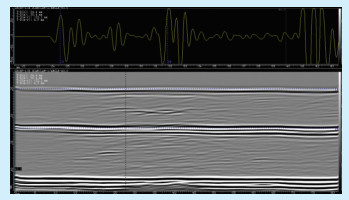

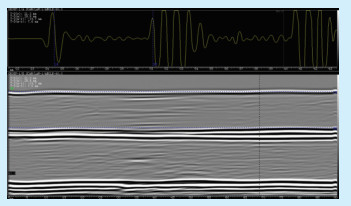

| 图 3 1号试块TOFD检测缺陷波形 |

| 表 1 1号试块坡口未熔合缺陷检测结果 |

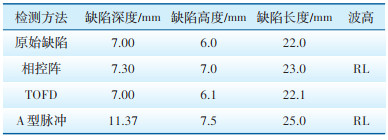

2号试块内部预埋裂纹缺陷,缺陷位于焊缝中心处,长22 mm,深7 mm,自身高度6 mm。试块X射线底片见图 4,相控阵检测图谱见图 5,TOFD检测图谱见图 6。图 4中在焊缝中心处呈现黑线,轮廓清晰,黑线上有微小锯齿,线的粗细和黑度有变化,线的尖端较细,端头有丝状阴影延伸,具有裂纹的形貌特征。A型脉冲检测缺陷波形中反射波波峰较尖锐,波峰较窄,波高为Ⅲ区,波高为RL,缺陷位于偏离焊缝中心0.3 mm,两侧均检测出裂纹缺陷波。观察图 5可知,裂纹缺陷位于焊缝中心,A扫图显示缺陷反射波较尖锐且波高达到Ⅲ区,从缺陷位置及A扫图综合分析可推断,缺陷为焊缝中心裂纹。TOFD缺陷图谱中裂纹缺陷上下端点不规则,信号不连续,信号端部有许多小的端角。对缺陷进行测长、测深、测高,结果见表 2。

|

| 图 4 2号试块射线底片 |

|

| 图 5 2号试块相控阵检测缺陷波形 |

|

| 图 6 2号试块TOFD检测缺陷波形 |

| 表 2 2号试块裂纹缺陷检测结果 |

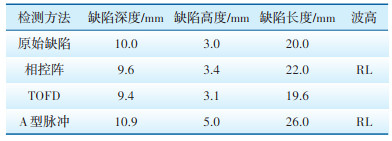

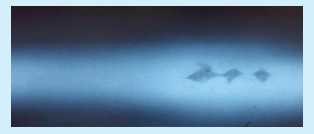

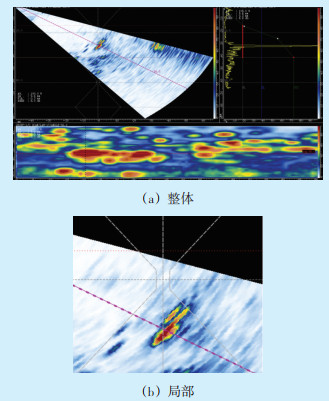

3号试块内部预埋夹渣缺陷,缺陷位于焊缝中心处,长20 mm,深10 mm,自身高度3 mm。试块X射线底片见图 7,相控阵检测图谱见图 8,TOFD检测图谱见图 9。图 7中影像在焊缝中心处呈现方块状,轮廓清晰、不圆滑、不规则,颜色较暗,根据形貌判断为夹渣。A型脉冲检测缺陷波形中反射波波峰不很尖锐,波峰较宽,波高为Ⅲ区,波高为RL,缺陷位于焊缝中心,两侧均检测出夹渣缺陷波。观察图 8可知,夹渣缺陷位于焊缝中心,沿焊缝长度纵向分布。图 9的TOFD缺陷图谱中条渣缺陷在长度方向有一段平直信号,时断时续,头尾呈现弧形,上下端点不规则,信号不连续,信号端部有许多小的端角。对缺陷进行测长、测深、测高,结果见表 3。

|

| 图 7 3号试块射线底片 |

|

| 图 8 3号试块相控阵检测缺陷波形 |

|

| 图 9 3号试块TOFD检测缺陷波形 |

| 表 3 3号试块夹渣缺陷检测结果 |

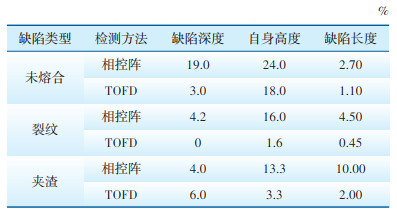

由以上分析可知,相控阵与TOFD检测技术较常规A型脉冲检测技术在缺陷测长、测高、测深方面更为精确。相控阵检测技术与TOFD检测技术均能够有效检测面积型缺陷(裂纹、未熔合)与体积型缺陷(气孔、夹渣),检测结果误差见表 4。A型脉冲检测技术在缺陷深度定量及自身高度测量方面存在较大误差,这首先是因为不能有效检测缺陷上端点及下端点,从而导致测量缺陷自身高度有偏差;其次由于声束角度单一,其波幅最高处应为声束与缺陷垂直处,该处深度一般不是缺陷上端点,因此深度测量有较大差异。相控阵探头由一系列阵元组成,计算机可以控制各阵元激励时间及先后顺序,从而控制声束角度,不移动探头就能够实现大范围声束覆盖,找到角度合适的声束垂直射到缺陷上下端点,从而有效检测缺陷深度及自身高度。TOFD检测技术是利用缺陷上端点及下端点衍射波对缺陷进行定位定量。衍射波与反射波相比波幅更低,一般为反射波的1/8,因此TOFD检测技术对于微小缺陷的定位定量更准确,其缺陷测深及自身高度测量也比相控阵准确。在测长方面,A型脉冲检测技术使用-6 dB法,受人为影响较大,误差偏大;相控阵检测技术与TOFD检测技术采用编码器记录探头移动距离,最终通过软件分析得出缺陷长度,因此准确率更高。根据TSG 21—2016《固定式压力容器安全技术监察规程》,当采用不可记录的脉冲反射法进行超声检测时,应当采用射线检测或TOFD检测进行局部检测[4]。因此可采用常规超声检测技术对对接接头进行快速大范围扫查,大致了解部件缺陷情况,然后采用TOFD或相控阵检测技术对缺陷进行精确测量[5-7]。

| 表 4 相控阵和TOFD检测误差 |

相控阵、TOFD、A型脉冲3种检测方法对裂纹、未熔合、夹渣缺陷都能够有效检测。A型脉冲检测技术由于声束单一,对缺陷测深误差较大,因此需要选择合适探头。对现场检测空间限制较大的部件,推荐采多组角度探头进行超声检测。TOFD检测技术对缺陷高度定量最准确,且随着厚度增加其精度越高,推荐在壁厚较大的部件中采用。相控阵检测技术在不移动探头情况下实现多角度扫查,检测结果更直观,推荐在现场检测空间较好的中厚部件中采用。

| [1] |

王学林, 李慧羽, 李宗建, 等. 基于TOFD的管道焊缝无损检测技术研究[J].

油气田地面工程, 2020, 39(6): 78-82 (  0) 0)

|

| [2] |

谢利明, 张艳飞, 张涛, 等. 超声相控阵技术在输变电设备缺陷检测中的应用[J].

内蒙古电力技术, 2020, 38(2): 49-51 (  0) 0)

|

| [3] |

石丽敏. 电站锅炉焊缝超声波相控阵检测与射线检测的对比[J].

特种设备安全技术, 2019(4): 6-7, 48 (  0) 0)

|

| [4] |

中华人民共和国国家质量监督检验检疫总局. 固定式压力容器安全技术监察规程: TSG 21-2016[S]. 北京: 新华出版社, 2016.

(  0) 0)

|

| [5] |

张智伟, 郑建勇, 王文迪. 不等厚对接焊接接头的TOFD检[J].

无损检测, 2019, 41(8): 70-72 (  0) 0)

|

| [6] |

祁玲敏, 韩太坤. 小径管座角焊缝内部缺陷的检测方法对比分析[J].

热加工工艺, 2018, 47(19): 206-209 (  0) 0)

|

| [7] |

张艳飞, 谢利明, 刘琼. 相控阵与A型脉冲超声波检测试验结果比较[J].

内蒙古电力技术, 2017, 35(5): 27-31, 40 (  0) 0)

|