超声相控阵技术作为一种新兴无损检测技术,具有多角度扫查、聚焦方式可变,晶片自聚焦及A扫描、B扫描、C扫描和扇扫成像等优势,可有效检出焊接接头中的各种面积型缺陷和体积型缺陷,提升检测效率和缺陷检出率。在无损检测中,利用超声相控阵仿真技术,可对探头楔块设计、检测工艺参数配置、超声波声束覆盖范围、编码器设计及缺陷的响应效果等进行模拟仿真,不仅提高效率、节约成本,还可以优化检测工艺[1-2]。

本文采用基于UltraVision仿真技术的超声相控阵检测工艺,对火电厂典型规格的小径管进行3D建模,设置不同检测工艺参数,进行声束覆盖范围和缺陷响应能力的模拟仿真,对检测工艺的适用性和可靠性进行探索。

1 UltraVision仿真软件介绍UltraVision仿真软件是由美国Zetec公司研发的一款功能强大、界面直观的专业无损检测仿真系统,UltraVision软件具有超声设置仿真、机械设置仿真、高级相控阵计算器、工件及缺陷3D模型创建等功能模块,可以对检测系统设计、无损检测工艺设置和缺陷响应进行模拟仿真:根据实际检测工艺配置参数,通过加载带有缺陷的被检工件3D模型,追踪声束探测能力,采集反射声波的信号,并且对缺陷回波信号进行数据分析。

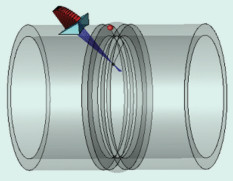

2 参数设置仿真试验选取火电厂锅炉51 mm×6 mm(外径×壁厚)小径管对接焊缝。在软件工件设置模块内进行工件参数设置和三维模型生成。工件及焊缝参数设置如下:样管外径51 mm,壁厚6 mm,长度300 mm,材质20G,横波声速3230 m/s,焊缝坡口V形,坡口角度30°,根部间隙1 mm,焊缝余高1 mm,焊趾高度0.5 mm,热影响区宽度2 mm(焊缝两侧对称),小径管对接焊缝三维模型见图 1。检测面为小径管外表面,检测方向为轴向扫查。

|

| 图 1 小径管对接焊缝三维模型 |

根据DL/T 1718—2017《火力发电厂焊接接头相控阵超声检测技术规程》[3]探头参数推荐表和被检焊缝结构,选择线性阵列探头,探头频率7.5 MHz,主轴晶片数16,主轴间距0.3 mm,主轴晶片尺寸为0.2 mm;楔块角度31°,长度12 mm,高度10 mm,宽度10 mm,第一晶片中心高度1 mm。选择脉冲激发方式,发射和接收波型均为横波[4]。

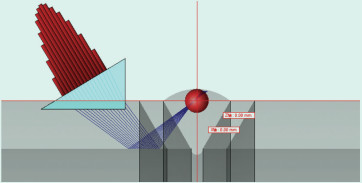

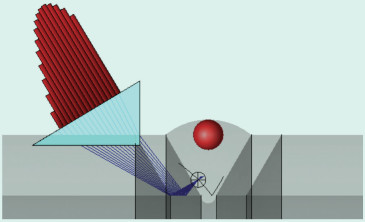

影响声束覆盖范围的工艺参数主要有声束角度、扫查方式、步进偏置等。试验中选用的工艺参数设置如下:选择扇形扫查方式,起始角度35°~45°,终止角度60°~70°,步进偏置分别选择0 mm、1 mm、2 mm、3 mm、4 mm、5 mm。将以上参数输入UltraVi sion软件中进行仿真模拟试验,声束覆盖效果见图 2[5]。

|

| 图 2 声束覆盖范围仿真试验结果 |

仿真试验结果表明,探头沿小径管对接焊缝轴向扫查,当探头距离焊缝中心3 mm(步进偏置)时,起始角度40°,终止角度70°,2次波及3次波可以100%覆盖焊缝及热影响区域,可对焊缝内部所有位置的缺陷进行有效检测。

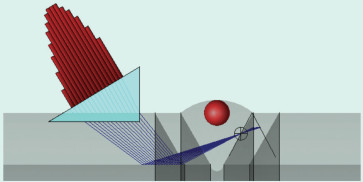

4 聚焦声束分布仿真实验超声阵列探头是由许多压电晶片按照一定形状排列组成的,例如线性阵列、矩形阵列和环形阵列等。各个晶片可以独立进行超声发射和接收。通过电子信号控制每个晶片的激发顺序,使得每个晶片的发射信号相位不同,控制每个信号到达焦点的相位相同,增加焦点处声场强度,从而实现适用于检测的声束偏转和聚焦[6]

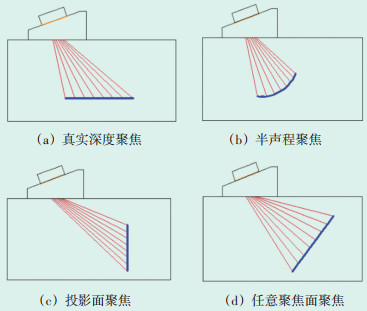

超声相控阵检测动态聚焦方式有真实深度聚焦、半声程聚焦、投影面聚焦和任意面聚焦4种聚焦类型。真实深度聚焦即所有声束聚焦在同一深度,焦点位于检测工件内同一深度,软件中设置的真实深度就是拟聚焦位置在材料中的真实深度。半声程聚焦即所有声束聚焦在以单声程为半径的圆弧上。软件中设置的聚焦半径为焦点距离楔块前端的半声程数值。投影聚焦即所有声束聚焦在给定的垂直平面。软件中设置的初始偏移就是楔块前端到投影面的水平距离。任意面聚焦即所有声束聚焦在自定义的一个任意平面上。初始深度和结束深度就是用来设置任意面聚焦中起始和终止聚焦面的深度值[7]。各种类型的聚焦原理见图 3。

|

| 图 3 不同聚焦类型聚焦原理 |

同样以51 mm×6 mm(外径×壁厚)小径管为例,对其进行聚焦仿真。工件及探头、楔块设置参数不变,改变聚焦方式和步进偏置距离,分别得到4种仿真结果。

4.1 真实深度聚焦聚焦方式选择真实深度,聚焦深度设为9 mm,步进偏置设为6 mm。仿真结果见图 4所示。可以看出,声束焦点沿焊缝深度9 mm位置水平移动,声束焦点位于焊缝中部。该工艺适合检测位于焊缝中部的缺陷,同时也可以作为初步扫查工艺。若检测位于焊缝表面或者根部的缺陷,可将聚焦深度设置为12 mm(焊缝表面)或6 mm(焊缝根部)。

|

| 图 4 真实深度9 mm聚焦仿真结果 |

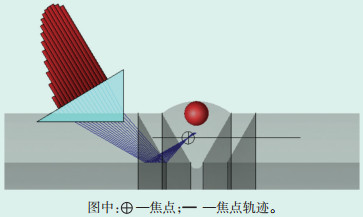

聚焦方式选择半声程聚焦,步进偏置设置为4.5 mm。仿真结果见图 5所示。可以看出,声束焦点沿焊缝根部两侧熔合线移动。该工艺适合检测焊缝根部缺陷。

|

| 图 5 半声程聚焦仿真结果 |

聚焦方式选择投影聚焦,步进偏置设置为6 mm。仿真结果见图 6。可以看出,投影聚焦的声束焦点位于焊缝中心线,焦点轨迹沿焊缝中心线竖直移动。该工艺适合检测位于焊缝中心线、与焊缝平行的周向缺陷。

|

| 图 6 投影聚焦仿真结果 |

聚焦方式选择任意面聚焦,步进偏置设置为6 mm,聚焦面深度9 mm,偏移起始6.95 mm、终止3.75 mm。仿真结果见图 7。可以看出,任意聚焦面聚焦的声束焦点位于探头对侧,焦点轨迹沿坡口面分布。该工艺适宜检测焊缝坡口侧的缺陷,如坡口未熔合[8-10]。

|

| 图 7 任意聚焦面聚焦仿真结果 |

本文利用UltraVision软件进行了超声相控阵在小径管对接焊缝检测中的声束覆盖范围和聚焦声束分布仿真研究。通过仿真试验结果可以得出,超声相控阵仿真是一种既经济又科学的方法,经过声束覆盖范围仿真,可以对检测工艺适用性进行验证和优化;通过聚焦声束分布仿真,可以明确声束焦点在被检小径管对接焊缝内的分布情况,从而可以指导检测工艺中聚焦方式的选择,提高缺陷检测信噪比。

| [1] |

刘松, 顾继俊. 基于相控超声的罐底缺陷检测仿真实验方法[J].

石油化工设备, 2019, 5(1): 28-34 (  0) 0)

|

| [2] |

梁思成, 吴永强. 基于COMSOL的超声相控阵无损检测算法与仿真技术研究[J].

内燃机与配件, 2018(18): 111-115 DOI:10.3969/j.issn.1674-957X.2018.18.054 (  0) 0)

|

| [3] |

电力行业电站金属材料标准化技术委员会. 火力发电厂焊接接头相控阵超声检测技术规程: DL/T 1718-2017[S]. 北京: 中国电力出版社, 2017.

(  0) 0)

|

| [4] |

杨晶, 王希, 李振杰, 等. 相控阵超声检测技术在薄壁小径管中的应用[J].

无损检测, 2019, 41(6): 64-66 (  0) 0)

|

| [5] |

龙会国, 邓宏平. 电站锅炉小径管焊缝超声波检测技术[J].

锅炉技术, 2012, 43(4): 59-61 (  0) 0)

|

| [6] |

李立兵, 施浩, 潘永东. 超声相控阵线型阵列探头的声场建模与仿真[J].

南京大学学报(自然科学), 2015, 56(2): 89-91 (  0) 0)

|

| [7] |

Zihong Liu, Jiawen Jia, Gang Xiong. Research of the Design and Simulation of Ultrasonic Focusing System with Phased Array[J].

Applied Mechanics and Materials, 2014, 3403: 162-165 (  0) 0)

|

| [8] |

刘叙笔, 马君鹏, 吕博, 等. 小径管相控阵超声检测的缺陷信号识别方法[J].

无损检测, 2019, 41(5): 22-27 (  0) 0)

|

| [9] |

Kaizhu, Yanbin Xu, Feng Dong. Analysis of Focusing Characteristics for Phased Array Used in Acousto-Elec-tric Effect[C]//《控制与决策》编辑部. 第29届中国控制与决策会议论文集. 沈阳: 东北大学, 2017: 1619-1624.

(  0) 0)

|

| [10] |

陈振华, 黄智刚, 王婵, 等. 超声相控阵检测声场的有限元仿真建模及其试验验证[J].

电子测量与仪器学报, 2018, 34(1): 48-55 (  0) 0)

|

| [11] |

金南辉, 牟彦春. 小径管对接焊接接头相控阵超声检测技术[J].

无损检测, 2010, 32(6): 427-429 (  0) 0)

|