110 kV及以上大容量变压器的线圈多为饼式线圈,线圈沿着幅向绕制形成线饼,再沿轴向一层层绕制排列,这种绕组结构的机械强度较好,但抗短路冲击能力差[1-4]。在变压器运行过程中,时常遭受各种原因引起的短路电流冲击[5-9]。当变压器受到近区域内异常情况造成的短路电流冲击时,短路电流的瞬时值可能达到额定值的几十倍,使变压器绕组受到很大的电动力,造成绕组急剧发热,导线机械强度变小,绕组更容易变形[10-11]。对于一组绕组,内侧绕组受到的是幅向压缩力,导致绕组向内收缩和线匝收紧[12-14];外侧绕组受到向外的张力,导致绕组向外扩张和线匝松散,如果绕组受到多重组合的应力超过了绕组线圈材料刚度的屈服点,必然会造成绕组无法恢复的永久性变形,即局部扭曲、鼓包、位移、匝间或饼间短路等情况[15-19];而且绕组受到的电动力还有累积作用,遭受冲击次数越多,电动力累积越多,绕组轴向或径向变形也越严重[20-21]。当绕组发生变形后,有的变压器会立即停运,有的变压器还会继续“带病”运行,存在重大安全隐患[22-23]。

1 变压器及其故障概况某110 kV变压器型号为SFSZ10-63000/110,容量组合为63 000 kVA/63 000 kVA/31 500 kVA,连接组别为YNyn0d11,出厂时间为2003年11月,投运时间为2004年1月,负荷中带有高载能负荷。

投入运行以来,主变压器中压侧累计遭受70%以上的允许短路电流(约为4.2 kA)冲击90次,累计持续时间2060 ms;低压侧累计遭受70%以上的允许短路电流(约为5.6 kA)冲击90次,累计持续时间4050 ms。

在油中溶解气体色谱分析数据正常的情况下,变压器中压和低压侧遭受的短路电流冲击次数越多,持续时间越长,越容易出现累积变形。为了判断变压器的健康状态,应进行多次不同类型的电气诊断性试验,并对测试结果进行理论分析,作为判断变压器运行状态的依据。

2 直流电阻分析 2.1 理论分析绕组直流电阻测试的是变压器绕组的固有电阻,即线圈材料的电阻,属于材料的固有特性[24]。一般导体的直流电阻R计算公式为:

|

(1) |

式中:ρ为电阻率,Ω·m;l为导体长度,m;S为导体截面积,mm2。

对变压器线圈特性进行理论研究,设定线圈电阻率不变,理论上导体的固有特性在变压器绕组出现变形时会有所改变,线圈长度、截面积及两者比值也会发生变化,因此,直流电阻也发生了变化;但它不能精确反映变化情况,且由于测试条件和仪器精度的影响,测试数据的灵敏度不足,所以通常通过对比三相不平衡率进行分析。

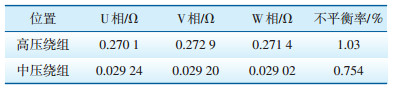

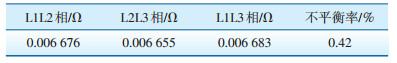

2.2 试验分析为了判断变压器绕组直流电阻的情况,做了绕组直流电阻试验测试,试验结果如表 1和表 2所示。绕组直流电阻测试结果可以反映绕组电流整体通路的接触情况,通过对三相绕组直流电阻的不平衡率进行分析,可以判断绕组匝间短路的情况,从而体现绕组引线接头和开关的连接情况。根据GB/T 6451—2015《三相油浸式电力变压器技术参数和要求》[25]和Q/ND 10501 06—2018《输变电设备状态检修试验规程》[26]规定的电力变压器绕组不平衡率的要求,容量在1600 kVA及以上的变压器在进行绕组直流电阻测试时,三相间的差别应小于三相测量平均值的2%;对于没有中性点引出的绕组,线电阻三相间的差别应小于三相平均值的1%。运行正常的变压器三相直流电阻测试结果相差应该不太明显,与出厂值相比也应没有明显差别。通过数据分析发现,高压绕组和中压绕组的相间不平衡率分别为1.03%和0.754%;而低压绕组的线间不平衡率为0.42%,都没有超过规程规定值。因此,从直流电阻试验数据无法判断变压器异常。

| 表 1 高、中压绕组直流电阻测试结果 Table 1 DC resistance test results of high and mendium voltage windings |

| 表 2 低压绕组直流电阻测试结果 Table 2 DC resistance test results of low voltage windings |

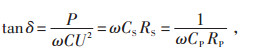

介损测试的是绝缘材料因电场中介质电导和介质极化滞后效应所引起的介质内部的部分能量损耗。这是判断电气设备绝缘状况的一种方法,介损增大可反映其绝缘能力的下降[27-30]。理论计算公式为:

|

(2) |

式中:tan δ为介损因数;C为绝缘的等效电容量,F;U为外施电压,V;ω为角频率;CP为等效串联电容量,F;RP为等效串联电阻,Ω;CS为等效并联电容量,F;RS为等效并联电阻,Ω;P为介损,W。

由式(2)可知,当tan δ发生变化时,等效电容和电阻也会发生变化,所以介质损耗试验和电容量试验可一起进行。

3.1.2 试验分析为了分析变压器的故障情况,开展了绕组连同套管介损测量,试验数据见表 3。

| 表 3 绕组连同套管介损因数测量值 Table 3 Dielectric loss of winding and bushing |

根据Q/ND 10501 06—2018的规定,介损因数不能超过0.8%,且变化率一般不大于30%。对表 3中的介损因数数据进行分析,均没有超过规定要求;高压、中压和低压绕组对其他及地第一次试验和第二次试验的变化率分别为11.16%、75.88%和33.33%,可见,中压和低压绕组对其他及地的介损因数变化率较大,且中压绕组的变化率最大为75.88%,说明存在绝缘异常的情况。

3.2 电容量 3.2.1 理论分析容性设备的电容量是由设备所填充的绝缘材料的相对介电强度和介质的填充结构所决定。在变压器定型出品后,绕组的结构形式已经固定,各绕组的尺寸、绕组间绝缘材料的厚度、固体绝缘材料的相对介电常数、高中低压绕组各自对地电容量、一二次绕组间的电容量等与设备固化形式相关的参数均不会再发生变化;但如果变压器绕组发生变形,则相应的绕组间的位移、绕组的各项尺寸、绕组对地距离等也会随之变化,绕组间或绕组对地电容量也发生变化,同时也说明绕组电容量的变化情况能在一定程度上反映出变压器绕组的变形情况。

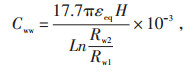

变压器一对绕组的辐向几何电容量可按同轴圆柱电容量理论计算公式[31]计算,即:

|

(3) |

式中:Cww为同轴圆柱电容量,pF;Rw2为外绕组内半径,mm;Rw1为内绕组外半径,mm;H为轴向电抗高度,mm;εeq为主绝缘等效相对介电系数。

由式(3)可知,绕组主绝缘间的电容量主要是由外绕组内半径与内绕组外半径确定的,当绕组发生变形时,内外绕组半径的等效半径会发生变化即等效距离会发生变化,若两绕组的等效距离变大,则电容量变小;等效距离变小,则电容量变大。反之,若电容量发生变化,则可判断绕组的等效距离发生了变化,绕组可能出现变形。

3.2.2 试验分析为了详细分析变压器的故障情况,还开展了绕组连同套管电容量测量,试验数据见表 4。

| 表 4 绕组连同套管电容量 Table 4 Capacitance of winding and bushing |

对表 4中的试验数据进行出厂值变化率分析发现,中压和低压绕组的电容量与出厂值比较,均出现明显变化,且第二次比第一次出厂值变化率变化更大,且都接近或超过了Q/ND 10501 06—2018规定的电容量出厂值变化率不超过10%的要求。而三相变压器电容量变化率反映的是3个绕组的整体情况,所以低压绕组的主绝缘电容量的变化率较中压绕组灵敏,按照绕组线圈的排列方式可以判断中压绕组发生严重变形。同时还发现,第二次试验的结果比第一次偏离出厂值更多,也说明主绝缘间的等效距离变化更大,即变形有劣化的趋势。

因介损因数和电容量是同时测试的,所以可以结合绕组连同套管介损因数(见表 3)和电容量(见表 4)进行综合分析,对比第一次和第二次试验介损因数和电容量的变化率,高、中、低压绕组对其他及地的电容量变化率分别为0.5%、1.77%和2.07%,变化不大,而高、中、低压绕组对其他及地的介损因数变化率都在10%以上,说明介损因数灵敏度要比电容量强。通过介损因数数据分析,说明变压器绕组存在变形。

4 短路阻抗变化 4.1 理论分析变压器短路阻抗是指当负载阻抗为零时,变压器内部的等效阻抗,其中短路阻抗的电抗分量,也就是绕组的漏电抗是由绕组的几何结构决定的。漏电抗是绕组和绕组之间、绕组内部、绕组与油箱之间的漏磁通形成的感应磁势的反映[32-33]。当变压器的绕组发生变形时,绕组的物理结构、几何位置和尺寸等参数也会发生变化,导致短路阻抗变化;而在运行中若变压器遭到短路电流冲击,绕组会因为冲击受力发生变形,通过对比短路前后测量的短路电抗值,能够判断绕组是否发生变形以及变形的严重程度。

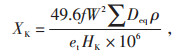

当变压器绕组的二次侧发生短路时,变压器的等效阻抗值就是短路电抗分量;变压器等效短路电抗XK的计算见公式(4):

|

(4) |

式中:HK为绕组电抗高度,即短路电抗计算时线圈的电气高度,cm;f为电源频率,Hz;W为绕组匝数;∑Deq为等效漏磁面积,cm2;ρ为洛式系数;et为变压器绕组匝电压,V。

通过对受冲击的变压器进行低电压短路阻抗测试,并与出厂参数或短路故障前的测试数据进行对比,能够判断在遭受短路电流的冲击下该变压器绕组是否有无明显变形。

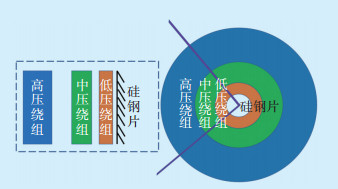

4.2 短路阻抗测试分析 4.2.1 判断线圈物理结构变压器绕组一般从里到外的排列方式是铁心—低压线圈—中压线圈—高压线圈,但也有例外,为了准确分析绕组情况,需要先对线圈的排列方式进行分析。根据短路阻抗的出厂值大小判断线圈排列方式,高对低的短路阻抗为19.29%,高对中的短路阻抗为10.17%,中对低的短路阻抗为6.46%,判断线圈排列方式为铁心—低压线圈—中压线圈—高压线圈,绕组结构见图 1。

|

| 图 1 绕组结构图 Figure 1 Winding structure diagram |

根据GB/T 1094.5—2008《电力变压器第5部分:承受短路的能力》[34]的规定,对于额定容量在25~100 000 kVA的电力变压器,如果变压器遭受短路冲击后,短路阻抗值与出厂值相比变化不超过2%,则认为变压器绕组没有发生显著变形;如果变化值超过2%则说明绕组变形严重。该标准已考虑了不同容量变压器绕组变形与短路阻抗变化之间的灵敏性差异,再依据GB/T 6451—2015的规定,额定容量介于6 300~63 000 kVA的三绕组变压器各绕组对之间的漏电抗测量执行同一标准,所以依据GB/T 1094.5—2008的规定分析变压器绕组的变形情况。

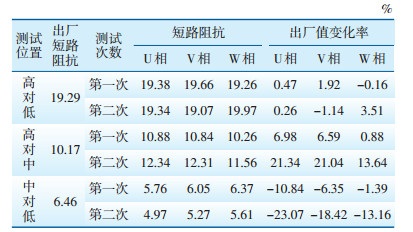

表 5为低电压短路阻抗单相试验数据,对表 5中单相测量数据进行出厂值变化率分析。通过对比分析发现,U相和V相绕组中压、低压存在严重变形,且U相的变形程度要大于V相,通过纵向对比,第二次试验的变化要比第一次的大,也说明绕组变形存在劣化的趋势。

| 表 5 低电压短路阻抗单相试验数据 Table 5 Single phase test data of low voltage short circuit impedance |

高压—中压、中压—低压绕组短路阻抗与出厂值比较,远远超出Q/ND 10501 06—2018中要求不超过±2.0%范围的要求,且第二次与第一次相比误差明显增加。低电压短路阻抗试验数据如表 6所示。第二次试验数据与出厂值相比,高压—中压绕组对间的额定分接阻抗电压最大变化率为18.68%,高压—低压绕组对间的额定分接阻抗电压变化率为0.88%。分析认为,高压—中压绕组对间等效漏磁面积增大,根据对高压绕组的供电情况,中低压绕组发生辐向变形时,总是使绕组间空道距离增大,从而导致阻抗电压增大,因此,中压和低压绕组发生了变形,且中压变形更为严重。而中压—低压绕组对间的阻抗电压最大变化率为-18.27%,说明中压绕组与低压绕组的中空道距离减小,当中压绕组发生严重变形时,低压绕组也有显著变形。这也说明当三绕组变压器中间绕组的几何位置发生辐向变化时,其对内绕组的短路阻抗将变小,而其对外绕组的短路阻抗将增大;如果是内绕组的几何形状发生变化,则其对中绕组和外绕组短路阻抗都会增大[35]。根据第一次和第二次的绕组试验数据,当三相绕组发生变形时,中压对低压绕组的短路阻抗要比高压对低压的变化率大。通过试验数据可知,最小分接位的阻抗变化率最大,这也说明当绕组发生变形时,最小分接位置对变形的灵敏度最强。

| 表 6 低电压短路阻抗试验数据 Table 6 Low voltage short circuit resistance test data |

总之,一般电力变压器在遭受短路冲击时,从结构上就决定轴向漏磁会小于辐向漏磁,也就是辐向电动力要大于轴向电动力,而短路时的瞬时电流会造成内外侧绕组受力方向相反,辐向电动力会使绕组间的主漏磁通道面积增大;同时,因为中、低压绕组的电流是高压绕组的数倍,短路时的中、低压绕组所承受的电动力也是高压绕组的数倍到数十倍,而高、中和低压绕组的屈服强度差别不大,造成在变压器遭受短路冲击时,中、低压绕组发生强制变形的概率更高[36-37]。

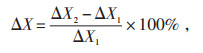

4.3 变形分析根据孟建英等对等效变形量与短路电抗关系的研究[38-39],可以推导出绕组变形劣化程度与电抗变化率之间的关系为:

|

(5) |

式中:ΔX为绕组变劣化程度;ΔX1为第一次电抗初值变化率;ΔX2为第二次电抗初值变化率。

根据式(5)进行计算,对高压—低压绕组对而言,第一次和第二次的电抗实测数据为19.43%和19.46%,电抗出厂值变化率分别为0.73%和0.88%,绕组变形劣化程度为20.55%;高压—中压绕组对第一次和第二次的电抗实测数据为10.66%和12.07%,电抗出厂值变化率分别为4.82%和18.68%,绕组变形劣化程度为287.55%;中压—低压绕组对第一次和第二次的电抗实测数据为6.07%和5.28%,电抗出厂值变化率分别为-6.04%和-18.27%,绕组变形劣化程度为202.48%。从以上对比数据可以看出,中压绕组和低压绕组的变形劣化趋势严重,也充分说明该变压器在遭受短路冲击后中、低压绕组存在严重变形,且继续运行会造成绕组变形严重劣化。

5 故障原因分析 5.1 解体情况将变压器解体后,发现U、V、W三相高压线圈均没有明显变形情况,U相和V相中压、低压绕组均有明显变形,W相低压有轻微变形,并且U相中低压绕组的变形最为严重(见图 2),中压线圈与低压线圈由于变形绕接在一起无法脱离,说明内绕组受到幅向压缩力,导致绕组向内收缩和线匝收紧。

|

| 图 2 绕组变形 Figure 2 Winding deformation |

变压器绕组U相和V相出现较大变形,说明该变压器在16年的运行过程中遭受短路冲击的次数较多,平均一年6次,持续约130 ms,绕组在承受短路冲击力的情况下,绕组间外线圈受到向外拉扯的力,而内线圈受到向内压缩的力,导致撑条间隔内的线饼向内凹陷。U相绕组变形大,主要是由于U相绕组距离调压开关近,遭受到的短路冲击更大。

5.3 抗短路能力对变形的影响绕组线圈本身的抗短路能力对线圈变形也会有一定的影响。由于故障变压器2003年出厂,而当时国家标准对于出厂变压器的抗短路能力没有严格要求。投运前对变压器进行短路强度计算,线圈导线的拉应力均小于导线的屈服强度,即变压器能够承受短路应力,但在长期的运行过程中,线圈受电动力的振动作用,电磁线本身的屈服强度逐渐下降,同时器身的压紧力也逐年下降,这就造成变压器的抗短路能力逐年降低。当遭受多次短路冲击时,变压器绕组就会发生变形,这种累积效应导致变形也越来越严重,直至影响变压器的安全运行。

6 结束语通过对变压器直流电阻、介损因数、电容量、短路阻抗的试验数据进行分析,从理论上剖析绕组变形的原因,当发现变压器绕组有一定变形,且在负荷侧运行条件恶劣或运行线路短路频发的情况下,变压器绕组变形的累积效应会越来越明显,即先从绕组的薄弱部位发生微小变形,然后在运行过程中慢慢劣化直至严重变形。绕组的变形过程也是试验数据监督监控发现问题的过程,充分证明试验测量和数据分析的重要性。

| [1] |

郭红兵, 杨玥, 孟建英.

电力变压器典型故障案例分析[M]. 北京: 中国水利水电出版社, 2019.

(  0) 0)

|

| [2] |

张军海, 叶彪, 董记斌, 等. 电力变压器连续式绕组导线换位优化设计[J].

机电工程技术, 2022, 51(10)220-223, 240 ZHANG Junhai, YE Biao, DONG Jibin, et al. Optimized Design of Continuous Winding Conductor Transposition for Power Transformer[J]. Mechanical & Electrical Engineering Technology, 2022, 51(10)220-223, 240 DOI:10.3969/j.issn.1009-9492.2022.10.053 (  0) 0)

|

| [3] |

史玉清, 杨红伟, 矣宗林, 等. 变压器绕组变形综合分析判断与论证[J].

云南电力技术, 2022, 50(2): 79-83 SHI Yuqing, YANG Hongwei, YI Zonglin, et al. Comprehensive analysis, judgment and demonstration of transformer winding deformation[J]. Yunnan Electric Power, 2022, 50(2): 79-83 (  0) 0)

|

| [4] |

何文林, 郑一鸣. 基于振动检测的变压器绕组机械稳定性评估[J].

浙江电力, 2022, 41(7): 57-62 HE Wenlin, ZHENG Yiming. Evaluation on mechanical stability of transformer windings based on vibration detection[J]. Zhejiang Electric Power, 2022, 41(7): 57-62 (  0) 0)

|

| [5] |

胡一卓, 谢佳成, 李金忠, 等. 考虑绝缘老化或受潮的变压器绕组变形判据优化[J].

电网技术, 2020, 44(6): 2361-2371 HU Yizhuo, XIE Jiacheng, LI Jinzhong, et al. Optimization of Transformer Winding Deformation Criterion Considering Insulation Aging or Dampness[J]. Power System Technology, 2020, 44(6): 2361-2371 DOI:10.13335/j.1000-3673.pst.2019.0870 (  0) 0)

|

| [6] |

金雷, 罗维, 鲁非, 等. 电力变压器短路风险评估及防治措施[J].

变压器, 2020, 57(3): 46-50 JIN Lei, LUO Wei, LU Fei, et al. Short-Circuit Risk Assessment and Prevention Measures of Power Transformer[J]. Transformer, 2020, 57(3): 46-50 DOI:10.19487/j.cnki.1001-8425.2020.03.012 (  0) 0)

|

| [7] |

赵新. 变压器绕组变形检测仿真技术研究及应用[J].

电力设备管理, 2020(8): 190-192 (  0) 0)

|

| [8] |

葛猛, 蔺树全, 常群, 等. 近区短路电流冲击后大容量变压器故障诊断[J].

高压电器, 2019, 55(5): 62-68 GE Meng, LIN Shuquan, CHANG Qun, et al. Fault Diagnosis of Large-capacity Transformer After Short-line Short-circuit Current Surge[J]. High Voltage Apparatus, 2019, 55(5): 62-68 (  0) 0)

|

| [9] |

钱国超, 赵仲勇, 邹德旭, 等. 基于连续小波变换的变压器绕组变形故障类型检测[J].

高电压技术, 2017, 43(6): 2016-2023 QIAN Guochao, ZHAO Zhongyong, ZOU Dexu, et al. Detection of Transformer Winding Deformation Fault Types Based on Continuous Wavelet Transform[J]. High Voltage Engineering, 2017, 43(6): 2016-2023 (  0) 0)

|

| [10] |

周帆, 陈欣, 代正元, 等. 变压器绕组变形综合判断及实例分析[J].

云南电力技术, 2022, 50(4): 5-8 ZHOU Fan, CHEN Xin, DAI Zhengyuan, et al. Comprehensive Judgment of Transformer Winding Deformation and Case Analysis[J]. Yunnan Electric Power, 2022, 50(4): 5-8 (  0) 0)

|

| [11] |

张冰倩, 咸日常, 朱锋, 等. 一起110 kV变压器绕组变形故障的案例分析[J].

变压器, 2021, 58(2): 69-73 ZHANG Bingqian, XIAN Richang, ZHU Feng, et al. Case Analysis of 110 kV Transformer Winding Deformation Fault[J]. Transformer, 2021, 58(2): 69-73 (  0) 0)

|

| [12] |

吕晓东, 阮炜, 叶衡, 等. 大型变压器现场介质损耗因数测量异常的分析[J].

机电工程技术, 2022, 51(10): 286-290 LYU Xiaodong, RUAN Wei, YE Heng, et al. Analysis on Abnormal Dielectric Loss Factor Measurement of Large Transformer Site Test[J]. Mechanical & Electrical Engineering Technology, 2022, 51(10): 286-290 (  0) 0)

|

| [13] |

刘君, 陈赦, 欧阳泽宇, 等. 一起单相接地短路导致220 kV变压器绕组变形故障的分析与处理[J].

变压器, 2021, 58(6): 81-84 LIU Jun, CHEN She, OUYANG Zeyu, et al. Analysis and Treatment of a 220 kV Transformer Winding Defor - mation Fault Caused by Single - phase Grounding Short - circuit[J]. Transformer, 2021, 58(6): 81-84 (  0) 0)

|

| [14] |

王海亮, 邓玲, 何奇, 等. 直觉模糊层次分析法下变压器状态的灰色模糊综合评判模型[J].

高压电器, 2020, 56(9): 216-222 WANG Hailiang, DENG Ling, HE Qi, et al. Grey fuzzy comprehensive evaluation model of transformer state based on intuitionistic fuzzy analytic hierarchy process[J]. High Voltage Apparatus, 2020, 56(9): 216-222 (  0) 0)

|

| [15] |

李宏达, 黄鼎琨, 张彬, 等. 改进的低压脉冲法对变压器绕组变形的探测研究[J].

南京理工大学学报, 2020, 44(1): 15-20 LI Hongda, HUANG Dingkun, ZHANG Bin, et al. Research in detection of winding transformer variation based on improved LVI method[J]. Journal of Nanjing University of Science and Technology, 2020, 44(1): 15-20 (  0) 0)

|

| [16] |

刘昕鹤, 黄文武, 吴海涛. 纳秒脉冲法与频响法检测变压器绕组变形对比研究[J].

南京理工大学学报, 2020, 44(1): 94-99 LIU Xinhe, HUANG Wenwu, WU Haitao. Comparative study on transformer winding deformation detected by nanosecond pulse method and frequency response method[J]. Journal of Nanjing University of Science and echnology, 2020, 44(1): 94-99 (  0) 0)

|

| [17] |

Duvvury V S B C, Pramanik S. An attempt to identify the faulty phase in three - phase transformer windings using an advanced FRA measurement technique[J].

IEEE Transactions on Power Delivery, 2021, 36(5): 3162-3171 (  0) 0)

|

| [18] |

Hashemnia N, Abu-Siada A, Islam S M, et al. Improved power transformer winding fault detection using fra diagnostics - part 2: radial deformation simulation[J].

IEEE Transactions on Dielectrics and Electrical Insulation, 2015, 22(1): 564-570 (  0) 0)

|

| [19] |

高文江, 陈荔, 谢欢欢, 等. 变压器数字化智慧集成试验平台设计研究与探讨[J].

南方能源建设, 2020, 7(3): 107-111 GAO Wenjiang, CHEN Li, XIE Huanhuan, et al. Research and Discussion on the Design of Transformer Intelligent Detection System[J]. Southern Energy Construction, 2020, 7(3): 107-111 (  0) 0)

|

| [20] |

鲁翔, 李成顺, 张旭晶. 换流变压器现场交接试验绝缘电阻问题处理方法研究[J].

南方能源建设, 2018, 5(S1): 77-81 LU Xiang, LI Chengshun, ZHANG Xujing. Research on the Treatment Method of Insulation Resistance in the Field Test of Commutation Transforme[J]. Southern Energy Construction, 2018, 5(S1): 77-81 (  0) 0)

|

| [21] |

Karami H, Gharehpetian G B, Norouzi Y, et al. GLRT- based mitigation of partial discharge effect on detection of radial deformation of transformer HV winding using SAR imaging method[J].

IEEE Sensors Journal, 2016, 16(19): 7234-7241 (  0) 0)

|

| [22] |

胡忠平, 廖福旺, 兰生. 变压器绕组辐向稳定性研究[J].

电气技术, 2017(4): 32-38 HU Zhongping, LIAO Fuwang, LAN Sheng. Research on radial stability of power transformer[J]. Electrical Engineering, 2017(4): 32-38 (  0) 0)

|

| [23] |

宋云东, 苑经纬, 韩洪刚, 等. 基于UWB-CMI方法的电力变压器绕组径向变形检测研究[J].

南京理工大学学报, 2022, 46(1): 55-60 SONG Yundong, YUAN Jingwei, HAN Honggang, et al. Research on radial deformation detection of power transformer winding based on UWB - CMI method[J]. Journal of Nanjing University of Science and Technology, 2022, 46(1): 55-60 (  0) 0)

|

| [24] |

胡启凡.

变压器试验技术[M]. 北京: 中国电力出版社, 2009.

(  0) 0)

|

| [25] |

全国变压器标准化技术委员会. 油浸式电力变压器技术参数和要求: GB/T 6451—2015[S]. 北京: 中国标准出版社, 2015.

(  0) 0)

|

| [26] |

内蒙古电力(集团)有限责任公司. 输变电设备状态检修试验规程: Q/ND 1050106—2018[S]. 北京: 中国电力出版社, 2018.

(  0) 0)

|

| [27] |

操敦奎.

变压器油中溶解气体分析诊断与故障检查[M]. 北京: 中国电力出版社, 2002.

(  0) 0)

|

| [28] |

电力行业高压试验技术标准化技术委员会. 现场绝缘试验实施导则介质损耗因素试验: DL/T 474.3—2018[S]. 北京: 中国电力出版社, 2018.

(  0) 0)

|

| [29] |

C.B. 瓦修京斯基. 变压器的理论与计算[M]. 崔立君, 杜恩田, 等译. 北京: 机械工业出版社, 1983.

(  0) 0)

|

| [30] |

崔立君.

特种变压器理论与设计[M]. 北京: 科学技术文献出版社, 1996.

(  0) 0)

|

| [31] |

李明. 变压器绕组电容量发生变化后故障分析[J].

变压器, 2014, 51(1): 74-75 LI Ming. Fault analysis after transformer winding capacitance changes[J]. Transformer, 2014, 51(1): 74-75 (  0) 0)

|

| [32] |

Γ. H. 彼得洛夫. 变压器(基础理论)[M]. 李文海, 译. 沈阳: 辽宁科学技术出版社, 2015.

(  0) 0)

|

| [33] |

S.V. 库卡尼, S.A. 科哈帕得. 变压器工程: 设计、技术与诊断[M]. 陈玉国, 译. 2版. 北京: 机械工程出版社, 2016.

(  0) 0)

|

| [34] |

全国变压器标准化技术委员会. 电力变压器第5部分: 承受短路的能力: GB/T 1094.5—2008[S]. 北京: 中国标准出版社, 2008.

(  0) 0)

|

| [35] |

电力行业电力变压器标准化技术委员会. 变压器绕组变形的电抗法检测判断导则: DL/T 1093—2018[S]. 北京: 中国电力出版社, 2018.

(  0) 0)

|

| [36] |

杨晓玲. 低电压短路阻抗法在变压器绕组变形诊断中的应用[J].

机电工程技术, 2013, 42(7): 91-93 YANG Xiaoling. Application of the Method of Short - Circuit Reactance in Diagnosis of Transformer Winding Deformation[J]. Mechanical & Electrical Engineering Technology, 2013, 42(7): 91-93 (  0) 0)

|

| [37] |

刘文娟, 樊建平, 李恺洋. 基于红外热成像仪的变压器短路故障检测新方法研究[J].

机电工程技术, 2022, 51(12): 288-292 LIU Wenjuan, FAN Jianping, LI Kaiyang. The Research on New Fault Detection of the Oil - immersed Transformer on Infrared Thermal Imager[J]. Mechanical & Electrical Engineering Technology, 2022, 51(12): 288-292 (  0) 0)

|

| [38] |

孟建英, 郭红兵, 荀华. 110 kV电力变压器绕组辐向变形状况与短路电抗关系分析与应用[J].

变压器, 2020, 57(6): 9-13 MENG Jianying, GUO Hongbing, XUN Hua. Analysis and Application of Relationship between Radial Deformation Degree and Short - Circuit Reactance of 110 kV Power Transformer Windings[J]. Transformer, 2020, 57(6): 9-13 (  0) 0)

|

| [39] |

李伟, 郭红兵, 孟建英, 等. 基于贝叶斯公式的变压器绕组辐向变形群组评估[J].

内蒙古电力技术, 2021, 39(2): 25-27 LI Wei, GUO Hongbin, MENG Jianying, et al. Group Evaluation Method of Transformer Winding Radial Deformation Based on Bayesian Formula[J]. Inner Mongolia Electric Power, 2021, 39(2): 25-27 (  0) 0)

|

2023, Vol. 41

2023, Vol. 41