换流变压器是直流输电工程中的关键设备,由换流变压器和换流阀组成的换流器是交、直流输电系统中整流、逆变两端接口的核心设备。换流变压器故障初期的快速准确诊断,一直是换流变压器运维工作中的难题[1]。换流变压器结构较常规变压器更加复杂,其内部故障多种多样,除油色谱分析外[2-3],故障点的发现还需配合排油内检及超声局放定位[4-5]。本文针对一起特高压换流站换流变压器乙炔产气故障,通过负荷、多处离线油样等综合信息,快速判断定位产气故障位置,确定了现场处理方案,通过现场内检排除故障,恢复了换流变压器正常运行状态。

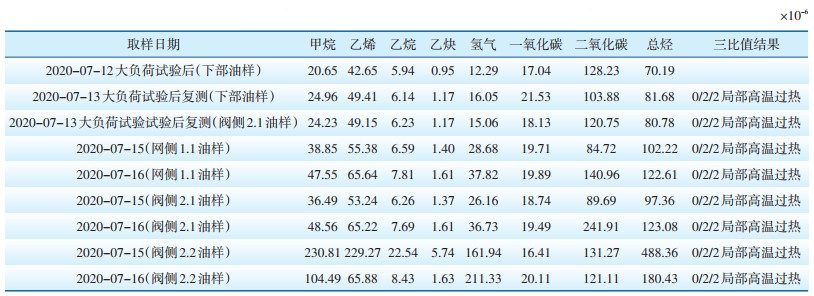

1 故障概况某特高压站在建设调试期间,2020年7月11日—12日分别对双极低端进行了负荷试验,功率为2000 MW满负荷热运行试验、2400 MW(单换流器额定负荷的1.2倍)过负荷试验。过负荷试验后取离线油样检测,发现极Ⅰ低端星接W相YYC换流变压器乙炔体积分数为0.95×10-6,双极大负荷试验结束后复测下部离线油样,结果为1.17×10-6,三比值法测定结果为0/2/2,具体数据见表 1。根据DL/T 722—2014《变压器油中溶解气体分析和判断导则》[6]初步判断故障类型为换流变压器内部局部高温过热。

| 表 1 极Ⅰ低端星接W相换流变压器离线油样数据 |

极Ⅰ低端YYC换流变压器型号为ZZDFPZ-415000/500-400,额定容量为415 MVA,阀侧、网侧绕组为Y/Y,网侧出线套管编号为1.1、1.2,阀侧套管编号2.1、2.2。

2020-06-12,开展了极Ⅰ低端YYC换流变压器绕组连同套管的长时感应电压带局部放电测量试验。试验采用单边加压方式,从阀侧绕组加压,在网侧绕组端部测量。在规定电压下,网侧线端的视在放电量为120 pC,未超过DL/T 274—2012《±800 kV高压直流设备交接试验》[7]规定的300 pC放电水平,局部放电测量试验合格,试验前后油色谱未见异常。

调试期间进行了带电检测,红外紫外、振动、声级测量等,均未发现异常。

2.2 油色谱数据综合分析大负荷试验前(7月10日),对极Ⅰ低端YYC换流变压器取样检测,油中特征气体乙炔体积分数为0,总烃体积分数为2.21×10-6,氢气体积分数为3.54× 10-6。

大负荷试验24 h后(7月12日),油中特征气体乙炔体积分数增长为0.95×10-6,总烃体积分数增长为70.19×10-6,氢气体积分数增长为12.29×10-6。

7月13日,复测油中特征气体乙炔体积分数增长为1.17×10-6,总烃体积分数增长为81.68×10-6,氢气体积分数增长为16.05×10-6。

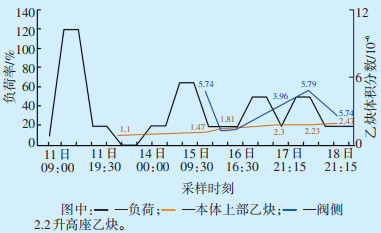

运维单位7月13日的检测结果为乙炔体积分数1.1×10-6,总烃体积分数67.75×10-6,氢气体积分数9.13×10-6;期间CO和CO2含量的比例和绝对值与其他5台换流变压器基本相当。YYC换流变压器负荷及乙炔体积分数变化趋势见图 1。

|

| 图 1 YYC换流变压器负荷及乙炔体积分数变化趋势 |

由图 1可知,本次油色谱异常与变压器负荷大小有直接关系,当负荷加大至120%时,内部出现局部过热。从色谱数据特征气体增长量分析,除氢气和乙炔外,甲烷、乙烯、总烃体积分数也有较大增加,CO和CO2增量同比其他5台换流变压器未见明显变化,且CO2与CO的比值大于3[2],未涉及固体绝缘。综合分析特征气体的发展变化过程,故障类型符合裸电极局部过热同时伴有放电现象,初步判断大负荷试验前油中可能已经开始产生烃类气体,但该局部过热的部位处于油流缓慢区域,乙炔、乙烯等特征气体数据上升较为缓慢。初步推断故障位于上部阀侧均压管连接处、阀侧套管尾部与载流座套连接处,连接存在虚接、松动情况。

根据故障发展情况,现场认为该换流变压器可以50%负荷进行168 h试运行,并在此期间对该换流变压器上部、下部、网侧1.1升高座、阀侧2.1、2.2升高座5处取样阀取离线油样,结合负荷变化进行分析,进一步定位故障位置。

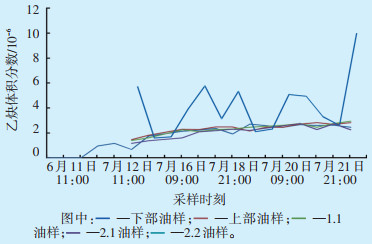

2.3 故障点的确定及处理方案根据168 h试运行期间的上部、下部、1.1套管、2.1套管、2.2套管的离线油色谱数据,2.2和2.1套管取样的乙炔数值最大,增长幅度最明显,且随负荷变化有增长趋势,YYC换流变压器各处油样乙炔体积分数变化趋势见图 2。其中阀侧2.2阀门处的总烃和乙炔数值明显高于其他位置,并且在负荷高于50%时产气明显。结合该变压器结构分析,基本可以确定故障位置位于阀侧均压管连接处、阀侧套管尾部与载流座套连接处。分析原因可能为套管尾部表链与底座接触异常、套管尾部均压球加强板断裂导致局部环流。

|

| 图 2 YYC换流变压器各处油样乙炔体积分数变化趋势 |

根据对故障位置的判断,确定了缺陷处理流程如下:解引→测量网侧、阀侧绕组直流电阻+测量套管连同绕组介损和电容+绕组对地绝缘电阻→排油→进行内部检查(使用内窥镜检查未拆开时的状态,套管尾部连接、阀侧均压管内部、夹件屏蔽线等)→封堵+降噪板+防爆门等的拆除→推出运行位置→拆除阀侧2.1、2.2套管及升高座→检查+处理→复装→重新工艺处理→试验验证(按交接试验项目开展)。

3 现场内检排查7月23日23:50,极Ⅰ低端YYC换流变压器阀侧2.2套管升高座处最新油色谱试验结果显示,乙炔体积分数达17.88×10-6,与22日的数值(2.64× 10-6)相比存在明显突变,综合判断换流变压器内部故障存在恶化趋势,立即向调度申请极Ⅰ低端停运,按既定方案进行内检处理。

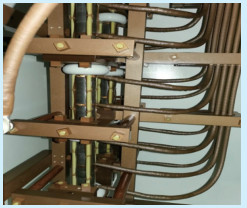

7月27日从人孔进入换流变压器本体开始内检。用内窥镜对阀侧2.2套管升高座出线装置附近进行检查,未发现明显异常;对器身内部分接开关桩头螺栓进行进行检查,无松动和过热情况;检查磁分路接地螺栓均可靠接地。对换流变压器本体绕组、铁心等其他位置检查,未发现明显异常。现场解体检查情况见图 3、图 4。

|

| 图 3 2.2套管升高座出线检查 |

|

| 图 4 开关桩头螺栓检查 |

7月28日对均压球内部及均压球内套管对接母口进行检查,其中均压球内部支撑架构无开裂和松脱情况,套管对接母口上部有少许黑色杂质斑点,见图 5、图 6。

|

| 图 5 支撑架构无开裂和松脱 |

|

| 图 6 铜鼻子存在烧蚀发黑 |

拆除套管对接母口金具3颗固定螺栓,对金具内侧引线进行检查,发现金具内侧6根引线其中1根引线(3点钟方向)铜鼻子存在烧蚀发黑情况,进一步检查引线线鼻子未压紧,对其他5根引线进行检查无异常,金具内侧上部也存在少许黑色杂质斑点。

解开6根引线固定螺栓,对金具进行拆除,发现松动的引线固定螺栓较其他5根偏长10 mm,螺栓偏长是导致线鼻子松动的主要原因。对相应的螺栓孔进行检查,螺栓孔螺牙正常,故障螺孔内部螺牙挤压受损。

根据换流变压器解体处理情况,该换流变压器产气的根本原因为阀侧2.2引线固定螺栓偏长,在大负荷调试期间,换流变压器负荷和振动大,导致原本螺栓未压紧引线的情况逐渐恶化,套管金具与引线连接松动,产生过热的同时伴随着裸金属放电,导致换流变压器油中产生乙炔并持续恶化。故障实际情况符合前期的分析判断。

结合内部排查结果,换流变压器内部无其他放电及故障点。该换流变压器可以按照安装工艺进行复装,并重新进行交接试验,目前该换流变压器经耐压局放试验检验合格,已正常投运。

4 建议本次故障由阀侧引线装配螺栓不合适引起,反映出特高压换流变压器内部产气故障的复杂性,此类故障需要综合众多信息进行判断。

(1) 运维单位应做好设备数据留存及整理工作,换流变压器的出厂、交接试验数据、油色谱数据等,可为快速定位故障类型和故障位置提供有效支撑。

(2) 设备制造厂应严格控制安装工艺,对阀侧引线连接等重要部位的安装环节多层把关;同时,技术监督单位驻厂监造人员应进行仔细复查。

(3) 换流变压器升高座为油循环的“死油区”,该部位发生内部故障时,特征气体循环到本体需要一定时间,不易及时发现故障点,可结合本体不同位置油样数据,快速定位故障部位。同时可通过升高座加装单氢监测、瓦斯继电器等,提升运维监测手段。

5 结束语绝缘油中溶解气体含量分析是变压器运行状态监控的主要手段,对变压器故障分析、事前干预起着重要作用。某特高压站换流变压器发生阀侧出线部位乙炔产气故障,通过现场排查出厂试验及交接试验情况,分析换流变压器阀侧、网侧套管升高座等5处典型位置离线油样数据,结合功率负荷变化时不同位置特征气体增长情况,定位了故障位置,结合内检情况进一步确定了故障位置并及时排除了故障,保障了设备的安全稳定运行。

| [1] |

刘昌, 邵山峰, 瘳瑞金, 等. 特高压换流变压器绝缘油老化特征研究[J].

高电压技术, 2019, 45(3): 730-736 (  0) 0)

|

| [2] |

刘青松, 伍衡, 邓军, 等. ±800 kV换流变乙炔增长及其超声局放定位分析[J].

变压器, 2018, 55(7): 73-76 (  0) 0)

|

| [3] |

贺兴容, 范锫, 冯权龙, 等. 一起换流站极Ⅰ高端YD-C相换流变压器产气异常故障的分析[J].

变压器, 2017, 54(12): 65-67 (  0) 0)

|

| [4] |

牛勃, 马飞越, 周秀, 等. ±800 kV换流变压器在线监测信号的异常分析与处理[J].

高压电器, 2018, 54(11): 245-252, 259 (  0) 0)

|

| [5] |

电力行业高压直流输电技术标准化技术委员会. ±800 kV高压直流设备交接试验: DL/T 274-2012[S]. 北京: 中国电力出版社, 2012.

(  0) 0)

|

| [6] |

电力行业电力变压器标准化技术委员会. 变压器油中溶解气体分析和判断导则: DL/T 722-2014[S]. 北京: 中国标准出版社, 2015.

(  0) 0)

|