我国风能资源丰富,可开发利用的风能储量约10亿kW[1]。自2003年起,风电产业进入规模化发展阶段[2],兆瓦级风机进入市场,随着20年设计使用寿命临近,早期优质风资源区建设的风机陆续退役。2018年我国风机叶片的报废量超过5700 t,预计2023年达到万吨级。2021年,国家能源局发布《风电场改造升级和退役管理办法》的征求意见,鼓励并网运行超15年的风电场改造升级或退役。目前全球范围内,风机叶片广泛使用的是纤维增强的聚合物基复合材料[3-4],自然降解需要几十甚至上百年,燃烧、露天堆放、掩埋等方法会造成环境污染和资源浪费。退役叶片的回收利用已成为未来风电行业可持续发展的关键问题之一[5]。

1 退役风机叶片规模近20年来[6],全球风电累计装机容量保持高速增长,2015—2020年年均增幅11.4%(见图 1)。截至2020年,装机规模743 GW,2005年投产的约59 GW风机在近5年达到退役年限。欧洲风电行业协会报告称,全球总计超过2500 kt复合材料用于风电领域,到2023年将有40~60 kt风电叶片材料面临报废处理。

|

图 1 2001—2020年风电装机累计规模与增幅

Figure 1 Cumulative scale and growth of wind power installation from 2001 to 2020

图中: —全球风电装机容量; —全球风电装机容量; —我国风电装机容量; —我国风电装机容量; —全球风电装机增速; —全球风电装机增速; —我国风电装机增速。 —我国风电装机增速。

|

我国风电起步于20世纪80年代[7]。从2003年风电场建设进入规模化、国产化阶段[8],装机容量增长迅速,2006年出现了爆发式增长,连续4年装机容量翻番,“十三五”期间年均增幅14.87%。2021年,全国风电装机规模达到328.48 GW。我国早期投运的风电机组多为小机型,发电能力落后,2005年投产的约1.25 GW机组在近5年达到退役年限,以风机千瓦叶片复合材料用量15 kg估算,材料处理量高达万吨级。

2 风电叶片复合材料的发展趋势风机叶片是将风能转化成机械能的核心部件,包括外壳、主梁帽、夹层腹板等。叶片材料决定了回收利用的工艺方法,先后经历了木材叶片、金属蒙皮叶片、铝合金叶片等形式[9]。随着叶片大型化、轻量化、高性能以及适应恶劣环境的需求,复合材料叶片应运而生。目前几乎所有的商业化叶片均采用复合材料,主要材料为基体(树脂类)和增强体(玻璃纤维GF、碳纤维CF)等[10-12]。

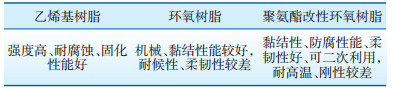

2.1 基体基体材料以树脂为主,包括乙烯基酯树脂、环氧树脂、聚酯树脂等,其性能如表 1所示。

| 表 1 不同基体材料特性 Table 1 Properties of different matrix materials |

商业化叶片增强体多采用玻璃纤维或碳纤维,玻璃纤维是熔融玻璃快速抽拉的细丝,易成型、抗疲劳、耐腐蚀、耐气候,应用于上下面层。但其密度大,叶片质量随着长度的增加而增加,对发电机和塔座承载力要求高。5 MW以上机型的风机叶片(长度约40 m)很难满足性能需求。碳纤维力学性能优于玻璃纤维,刚度为玻璃纤维的2~3倍,导电性良好,应用于叶尖、叶根等部位,是生产高强度、高钢度、高承载力的大型叶片的首选材料,但价格昂贵。国产T300、T700、T800、M40J碳纤维性能已达到国际同级别产品水平[13]。有研究者提出采用玻璃-碳纤维混合增强的方案,兼具两者优点。Nodex公司生产出了世界上最大的海上5 MW机组长56 m的混合叶片。玄武岩作为新型无机纤维,耐酸碱、耐高温,成本低廉,有望成为新型增强体材料。

2.3 夹层、涂层夹层位于复合材料中间,通过固化成型,具有高强度、高刚度、阻燃、耐腐蚀性等特性,一般为PVC泡沫或巴沙轻木。涂层起到改善叶片气动性能,防止沙尘、雨水损害,延长叶片使用寿命的作用。涂层材料有聚氨酯树脂、丙烯酸树脂、氟树脂、有机硅树脂和环氧树脂,以聚氨酯树脂使用最多,其耐磨性、柔韧性较好。

3 叶片回收利用技术进展情况全球风电产业技术起源于欧洲,欧美国家率先对叶片回收进行了探索,确定了“省资源、再利用、资源化、最终处理”的玻璃钢废弃物处理思路。日本制定了玻璃钢回收利用和促进回收利用的法令和政策。美国和德国的物理粉碎法、日本的焚烧热能利用法等工业化处理较为成熟。西门子歌美飒可再生能源科技公司、维斯塔斯风力技术集团等国际公司已开展“零废风机”的研发,宣称分别到2040年和2030年实现叶片100%回收。国内工艺、技术及装备处于起步阶段,以掩埋、焚烧方式居多,零散板材被切割再利用。

3.1 物理法 3.1.1 深埋处理法该方法是最早期应用于回收的方法之一,成本较低,工艺简单,过程为拆除叶片金属连接件、避雷系统、表面油漆、薄胶、塑料等非复合材料类物质,视实际情况或处理设施要求将废弃物切割成特定尺寸或大小不等的块状、长条状,运至规定地点按照相应规则深理处理。由于复合材料废弃物往往大小不等、形态不一,露天堆放或深埋不仅占地大,而且不易腐烂并析出有毒物质,对土壤、水环境造成深度、持久污染。欧美日等发达国家纷纷立法予以限制或禁止掩埋。

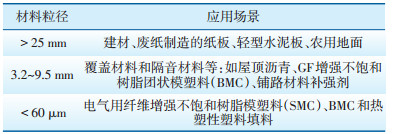

3.1.2 机械法该方法是对叶片进行拆切割、清洗、粉碎、分选等机械处理,获得一定物理尺寸和几何形态材料,二次使用。研究表明,利用高速剪切、冲击、挤压以及颗粒互相碰撞作用,在合适的粉碎工艺参数下,使热固性塑料的微观结构和颗粒形貌发生变化,可用作填料、拌料、燃料等,如美国通用电气公司计划将退役的风机叶片转变为建筑材料。切割后的大块固体材料也可以直接作为介质应用于重力储能系统,如意大利能源公司和瑞士储能公司已开展相关示范研究。处理后的复合材料小颗粒,按照不同的粒径应用于不同的场景,如表 2所示[14]。

| 表 2 处理后复合材料应用领域 Table 2 Application fields of treated composite materials |

物理法适于处理无污染、不含夹芯材料、富含增强材料类风机复合材料废弃物,重点是研究废弃风电叶片的高效切割、破碎和粉碎,以及处理后物料的大规模应用。随着风电叶片的复合材料在各个领域应用的日益扩大,产业链和技术更为完善,如剪切出大的板状、管状件,可重复用于小容器、保护性房屋等。

3.2 物理化学法物理化学法一般集材料再循环与能量回收于一体,有时可同时处理几种不同基体的复合材料,主要包括热回收法、化学回收法。与物理粉碎法相比,物理化学法中增强纤维损伤较小。

3.2.1 焚烧法叶片基体中的树脂具有一定热值,切割后可以作为煤炭、砂石和黏土等原料的替代品。典型应用是水泥联合加工,具体方法为:按比例与水泥原料混合后,送入窑炉燃烧,有机成分燃烧释放热能,无机成分发生化学变化成为水泥原材料。与传统水泥制造工艺相比,该工艺可以使水泥生产中的二氧化碳排放量减少27%,耗水量减少13%,对水泥性能几乎无影响。目前该工艺已投入应用,如垃圾回收管理公司Geocycle通过协同处置技术,1 t叶片废料可减少110 kg二氧化碳排放,节省461 kg原材料。但焚烧后的烟气伴有二噁英、SO2、NOx等有害气体,需要进一步处理,以避免对环境造成二次污染。

3.2.2 热解法把叶片按处理要求进行切割后,在无氧或缺氧条件下,通过丙烷、热解燃气高温(400~1000 ℃)加热,将材料中的有机大分子物质分解为由烷烃、烯烃及合成气混合组成的热解燃气和类似原油状的热解燃油,并残留纤维、填料、金属件、焦炭等固体物。

热解法是较为成熟的复合材料回收技术。由于叶片成分差异较小,玻璃纤维和碳纤维增强树脂热解工艺相似,热解生成的热解气和热解油成分相似,增强纤维受高温、表面氧化作用,力学性能降低幅度比较大,再利用受到一定的影响。当前研究热点主要集中在对玻璃纤维及碳纤维的回收利用上,对热解产物回收及污染控制等研究仍不够深入[15]。

3.2.3 流化床法利用空气热流对复合材料进行高温热分解,气化复合材料中的树脂。一般采用旋风分离器来获得填料颗粒及纤维。英国诺丁汉大学率先提出该方法并进行系统研究[16],结果表明,450 ℃下回收的再生玻璃纤维强度损失50%,450~500 ℃下回收的再生碳纤维强度损失25%。碳纤维表面羟基转化为具有较高氧化度的羰基和羧基,碳纤维表面官能团的变化不影响再生纤维与环氧树脂之间的界面剪切强度。流化床法纤维拉伸强度降低的原因主要是纤维与固体砂粒、设备内表面之间的摩擦使纤维长度变短和力学性能下降,从而影响再利用应用范围[17]。

3.3 化学回收法 3.3.1 超/亚临界流体法液体温度和压力处于临界点或附近时,表现出很强的活性、溶解性、流动性等性质,能分解纤维复合材料。诺丁汉大学与巴利亚多利德大学的研究表明[18],以氢氧化钾为催化剂,环氧树脂分解率达到95.3%,碳纤维的拉伸强度为原始纤维的90%~98%。超临界丙醇可较好地分解环氧树脂复合材料,碳纤维的拉伸强度和刚度是原始纤维的99%。哈尔滨工业大学在超临界水中通过添加氧气,大大提高了分解速度。碳纤维力学性能测试表明,随着树脂分解率增加,碳纤维的表面过度氧化,拉伸强度会进一步下降。超/亚临界流体法具有清洁无污染,再生纤维洁净、性能优良等优点,但工艺条件苛刻,对反应器、反应参数控制要求高,目前处于实验研究阶段。

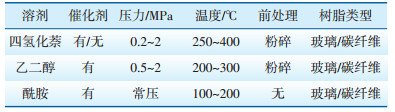

3.3.2 溶剂法复合材料中的热固性树脂为网状高分子交联链结构,一般不溶于有机溶剂。溶剂法是在加热或加压条件下利用催化剂使树脂中的炭氮键断开,转化为线状高分子后溶于溶剂(其技术参数见表 3)。与其他方法相比,按照该方法回收纤维损伤很小,表面几乎无残留树脂,在某些条件下甚至可以替代不连续的原始纤维。溶解复合材料的有机溶剂有酮、醇、醚、砜、酰,催化剂有FeCl3、AlCl3、ZnCl2等。溶剂法操作简单,反应条件较为温和,常用的溶剂如表 3所示。但存在有机溶剂使用量大、反应时间较长、混合液处理复杂的缺点,工业化应用有待研究[19-20]。

| 表 3 溶剂法技术参数 Table 3 Technical Parameters of Solvent Method |

总体来看,国内外初步形成机械粉碎法、热解法、化学降解法等多种技术路线,尚未有经济可行的大规模回收风机叶片的方案,主要原因有:

(1)经济方面。目前叶片回收市场规模小,回收包括现场切割、运输、再加工等环节,规模化项目多处于偏远地区,叶片切割与运输成本较高,加之回收利用价值低,综合成本高。

(2)技术方面。热固性复合材料难以回收利用,工艺复杂,循环利用、高值化技术缺乏;上下游产业循环设计脱节,行业内部缺乏统一的绿色设计、生产制造技术规范标准。

4.2 建议我国已发展成为全球风电装机规模最大的国家,在“双碳”目标政策的推动下,未来风电行业装机将进一步扩大,同时也会迎来风机陆续退役浪潮。传统的掩埋、焚烧、作坊式的回收利用方式很难适应新时期绿色低碳发展理念,需要从以下方面统筹规划退役风机叶片的绿色回收利用。

(1)制定相关标准及政策:借鉴国外先进经验,加快制订退役风机叶片固性复合材料回收技术规范和标准,健全相关环保法规、配套的回收和财政政策,促进构建绿色循环经济体系。

(2)跨行业协同推进:建立叶片绿色回收利用生态圈,推动风电行业与材料、建筑、供热等多领域跨行业合作,创新模式,形成设备制造、使用、回收再利用的闭环生态链,推进可持续发展。

(3)行业上下游协调发展:树立风机叶片全寿命周期理念,将设计、测试、维护、改造升级和适当的回收利用技术结合起来,从设计之初进行全产业链布局,保障叶片整个使用寿命内回收材料的最大价值。

(4)技术研发:目前现行的退役风机叶片先进回收利用方法,各有利有弊,尚不能满足规模化、商业化需求。应加强风机叶片科技研发包括新型热塑材料,结合已有的物理化学法,探索更多有效的回收利用方法和试点项目。

| [1] |

中商产业研究院. 中国风电行业市场前景及投资研究报告(上)[J].

电器工业, 2022(1): 66-76 China Commercial Industry Research Institute. China Wind Power Industry Market Outlook and Investment Research Report (Part 1)[J]. China Electrical Equipment Industry, 2022(1): 66-76 (  0) 0)

|

| [2] |

唐荆, 陈啸, 杨科, 等. 风电叶片全寿命周期性能研究[J].

风能, 2017(1): 58-61 TANG Jing, CHEN Xiao, YANG Ke, et al. Study on the life cycle performance of wind turbine blades[J]. Wind Energy, 2017(1): 58-61 (  0) 0)

|

| [3] |

常燕, 王兆增, 崔元胜, 等. 风电叶片复合材料的研究进展及其应用[J].

工程塑料应用, 2014, 42(4): 135-139 CHANG Yan, WANG Zhaozeng, CUI Yuansheng, et al. Research progress and application of wind turbine blades composites[J]. Engineering Plastics Application, 2014, 42(4): 135-139 DOI:10.3969/j.issn.1001-3539.2014.04.029 (  0) 0)

|

| [4] |

刘胜强, 贺升, 周益辉, 等. 风电叶片废弃物回收技术综述[J].

中国资源综合利用, 2021, 11(39): 109-111 LIU Shengqiang, HE Sheng, ZHOU Yihui, et al. Overview of wind turbine blade waste recycling technology[J]. China Resources Comprehensive Utilization, 2021, 11(39): 109-111 (  0) 0)

|

| [5] |

于雪梅, 朱晓华, 刘卫生, 等. 废弃风电叶片切割装置设计及破碎料的应用[J].

工程塑料应用, 2018, 46(6): 60-64 YU Xuemei, ZHU Xiaohua, LIU Weisheng, et al. Design of waste wind turbine blade cutting device and application of crushed materials[J]. Engineering Plastics Application, 2018, 46(6): 60-64 DOI:10.3969/j.issn.1001-3539.2018.06.013 (  0) 0)

|

| [6] |

全球风能理事会. 全球风电报告2021[R]. 布鲁塞尔: 全球风能理事会, 2021.

(  0) 0)

|

| [7] |

中商产业研究院. 中国风电行业市场前景及投资研究报告(下)[J].

电器工业, 2022(2): 69-74 China Commercial Industry Research Institute. China Wind Power Industry Market Outlook and Investment Research Report (Ⅱ)[J]. China Electrical Equipment Industry, 2022(2): 69-74 (  0) 0)

|

| [8] |

纪志国. 我国风电产业现状与发展趋势探究[J].

中国设备工程, 2020(18): 217-218 JI Zhiguo. Research on the Current Situation and Development Trend of China's Wind Power Industry[J]. China Plant Engineering, 2020(18): 217-218 DOI:10.3969/j.issn.1671-0711.2020.18.126 (  0) 0)

|

| [9] |

安保山, 王慧军, 孙利. 未来退役风电叶片的回收和利用[J].

工程塑料应用, 2011, 39(6): 98-101 AN Baoshan, WANG Huijun, SUN Li. Recovery and utilization of future retired wind turbine blades[J]. Engineering Plastics Application, 2011, 39(6): 98-101 (  0) 0)

|

| [10] |

万佳, 钟智丽, 张肖, 等. 纤维增强树脂基复合材料在风机叶片的应用研究[J].

纺织科技进展, 2018(1): 6-8 WAN Jia, ZHONG Zhili, ZHANG Xiao, et al. Research on the application of fiber reinforced resin matrix composites in fan blades[J]. Progress in Textile Science & Technology, 2018(1): 6-8 (  0) 0)

|

| [11] |

刘庆, 聂忆华, 龙雷翔, 等. 废风机叶片材料回收再利用现状及前景分析[J].

广东建材, 2022(4): 22-24 LIU Qing, NIE Yihua, LONG Leixiang, et al. Current situation and prospect analysis of waste fan blade material recycling[J]. Guangdong Building Materials, 2022(4): 22-24 (  0) 0)

|

| [12] |

Ding A, Li S, Wang J, et al. A new analytical solution for spring-in of curved composite parts[J].

Composites Science and Technology, 2017(142): 30-40 (  0) 0)

|

| [13] |

于海宁, 高长星, 王艳华. 碳纤维增强树脂基复合材料的应用及展望[J].

合肥纤维工业, 2020(1): 55-59 YU Haining, GAO Changxing, WANG Yanhua. Application and prospect of carbon fiber reinforced resin matrix composites[J]. Hefei Fiber Industry, 2020(1): 55-59 (  0) 0)

|

| [14] |

徐佳, 孙超明. 树脂基复合材料废弃物的回收利用技术[J].

玻璃钢/复合材料, 2009(4): 100-103 XU Jia, SUN Chaoming. Recycling technology of resin matrix composite waste[J]. FRP/composite, 2009(4): 100-103 (  0) 0)

|

| [15] |

胡辰玮, 李彬, 吴玉锋, 等. 废有机-无机复合材料热解回收技术现状与展望[J].

材料导报, 2021(21): 91-98 HU Chenwei, LI Bin, WU Yufeng, et al. Status quo and prospect of waste organic inorganic composite pyrolysis recovery technology[J]. Materials Reports, 2021(21): 91-98 (  0) 0)

|

| [16] |

Jiang G, Wong KH, Pickering SJ, et al. Alignment of Recycled Carbon FibreandIts Applicationasa Reinforcement[C]//38th SAMPE Fall Technical Conference: Global Advances in Materials and Process Engineering. Dallas: 2006.

(  0) 0)

|

| [17] |

任彦. 碳纤维复合材料的回收与利用[J].

新材料产业, 2014(8): 19-22 REN Yan. Recycling and utilization of carbon fiber composites[J]. New Material Industry, 2014(8): 19-22 (  0) 0)

|

| [18] |

Pifiero Hernanz R, Dodds C, Hyde J, et al. Chemical Recycling of Carbon Fibre Reinforced Composites in Nearcritical and Supercritical Water[J].

Composites, Part A: Applied Science and Manufacturing, 2008, 39(3): 454-461 (  0) 0)

|

| [19] |

许冬梅, 张兴, 林荆涛. 废旧热固性复合材料绿色回收利用关键技术研究[J].

环境保护, 2019(20): 54-56 XU Dongmei, ZHANG Xing, LIN Jingtao. Research on key technologies for green recycling of waste thermosetting composites[J]. Environmental Protection, 2019(20): 54-56 (  0) 0)

|

| [20] |

赵靓. 做好叶片回收利用, 打通风电绿色循环路径[J].

风能, 2022(3): 22-24 (  0) 0)

|

2022, Vol. 40

2022, Vol. 40