火力发电厂给水泵的主要功能是将除氧器中的饱和水增压后送至锅炉高压汽包,给水泵作为火力发电厂中的重要辅机,其可靠性直接关系着电厂的安全经济运行[1-2]。给水泵扬程高、流量大,一般采用级数多、叶轮同一方向排列的多级离心泵,运行时转子在叶轮前后压差的作用下,需要承受较大的轴向推力,一般大型多级高压给水泵运行时轴向推力可达几万牛顿[3-5]。为了消除给水泵中巨大的轴向推力,需采用平衡装置来平衡转子的轴向推力。目前,多级给水泵主要采用平衡盘和平衡鼓来平衡轴向推力[6-7],其中平衡盘的使用更为广泛。变频调速给水泵节能效果明显[8-12],但由于设计、维护、运行等原因,在变频调速给水泵使用过程中,平衡盘磨损是给水泵常见的故障之一。平衡盘的异常磨损将导致给水泵振动增大、轴承损坏、机封漏水,严重时甚至会造成给水泵动静摩擦、电机烧毁等故障[13-14],因此查明平衡盘异常磨损原因、找准对策方法,对给水泵安全运行具有重要意义。本文分析了某燃气-蒸汽联合循环机组变频调速给水泵平衡盘磨损的原因,并提出相应的解决措施。

1 设备概况某公司2×100 MW燃气-蒸汽联合循环发电机组,采用一拖一分轴布置。燃气轮机为美国通用电气公司生产的6F.03燃气轮机,为双压、冲动、单缸、单排汽抽凝式汽轮机。余热锅炉为双压、无补燃、自然循环余热锅炉,锅炉高压蒸汽额定蒸发量为121.06 t/h、压力为6.97 MPa、温度为542 ℃;低压蒸汽额定蒸发量为16.42 t/h、压力为0.47 MPa、温度为219.1 ℃。

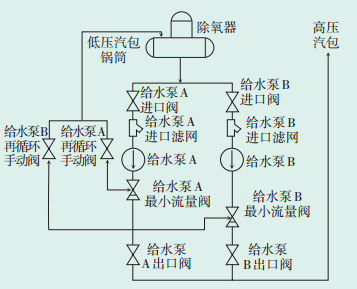

1.1 高压给水系统余热锅炉高压给水系统包括1台除氧器、2台100%容量给水泵及相应的管道、阀门、滤网等附件。其中除氧器与低压汽包采用一体化设计,即低压汽包锅筒作为除氧器水箱,来自低压汽包锅筒的饱和水,经过给水泵增压后送至高压汽包,给水泵出口设有最小流量阀,最小流量阀旁路通过再循环管路回到低压汽包锅筒,高压给水系统见图 1。

|

| 图 1 高压给水系统图 Figure 1 Diagram of high pressure feed water system |

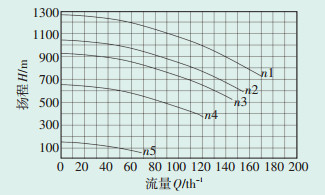

给水泵由上海凯士比泵有限公司生产制造,型号为HGC3/11,额定流量149 t/h、扬程913.5 m、额定转速2980 r/min、进口压力0.52 MPa,电机驱动,轴端密封。给水泵采用平衡盘来平衡轴向推力,同时设有启停装置。2台给水泵均为调速型给水泵,采用高压变频器调速,给水泵典型工况对应转速的特性曲线(Q-H)如图 2所示。给水泵变频启动过程中的升速曲线由变频器程序预设的加速时间控制,由0平均升速至额定转速2980 r/min时间为180 s。运行人员可以通过分布式控制系统(Distributed Control System,DCS)给变频器任一频率指令来控制给水泵转速,但升、减速的速率只能按照变频器设定的升、减速曲线进行。

|

| 图 2 给水泵典型工况对应转速的特性(Q-H)曲线 Figure 2 Characteristic (Q-H) curve of speed corresponding to typical working conditions of feed water pumps 图中:n1—转速为2980 r/min;n2—转速为2721 r/min;n3—转速为2568 r/min;n4—转速为2126 r/min;n5—转速为1000 r/min。 |

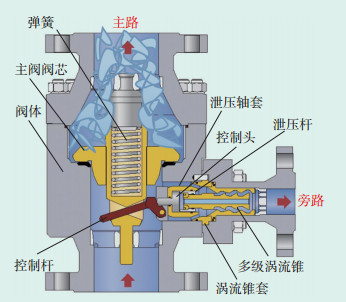

最小流量阀采用德国苏尔达带止回功能的TDM型自动再循环阀,型号为TDM137FUW-CS,形式为多级节流串式,主路为弹簧式止回阀,旁路为带自动感应启闭功能的多节减压机构,主路和旁路均具有止回功能。当给水泵无流量或流量很小时,为防止给水泵过热和汽蚀,保证给水泵的最小流量,在给水泵出口设置最小流量阀,以保证给水泵在任何情况下出口流量均大于给水泵规定的最低安全流量,即最小流量[15]。如图 1所示,最小流量阀安装在给水泵出口阀与泵体之间,旁路出口连接至低压汽包锅筒,因此又叫再循环止回阀[16]。

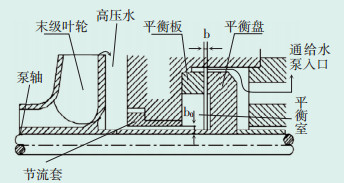

2 工作原理 2.1 平衡盘平衡盘具有自动平衡轴向推力的作用,可以根据轴向推力的变化,改变平衡盘的位置,达到自动平衡轴向推力的目的[17-19]。平衡盘装在泵轴上,是平衡装置的转动部件;平衡板装在出水壳体上,是平衡装置的静止部件。平衡盘的工作原理如图 3所示,末级叶轮流出的一部分高压水经过径向间隙b0(节流套与泵轴间隙),进入由平衡盘和平衡板构成的平衡室,此时高压水进入平衡室后压力由P降至P’,平衡板与平衡盘之间泄露的水(压力为Pv)流入给水泵入口,与给水泵内压力相近。P’远高于Pv,平衡盘在P’和Pv的压差作用下推动整个转子部件朝出水侧方向移动,称为平衡盘的平衡力,用来平衡进水侧方向的轴向推力[20-21]。平衡盘与平衡板之间的间隙随轴向推力而不断变化以实现动态平衡。当平衡盘的平衡力小于轴向推力时,在剩余轴向推力的作用下转子向进水侧移动,其间隙b减小,导致b处泄流量减小,使平衡室中的压力P’逐步升高,平衡盘的平衡力增大。当平衡盘的平衡力大于轴向推力时,平衡盘推动转子向出水侧移动,间隙b增大,导致b处泄流量增大,平衡室中的压力P’又会降低,平衡盘的平衡力减小,当减小到小于轴向推力时,又重复上述过程。由于惯性力存在,转子始终处于动态平衡[5]。

|

| 图 3 平衡盘工作原理 Figure 3 Working principle diagram of balance disc |

TDM型最小流量阀由主阀和旁路阀构成,主路和旁路均具有止回功能,结构如图 4所示。主阀为常规弹簧式止回阀,由弹簧、主阀阀芯、阀体等组成,其作用是防止给水泵出口高压水倒流。旁路为带自动感应启闭功能的多级节流串减压机构,由控制杆、控制头、泄压轴套、泄压杆、涡流锥套(旁路阀座)、多级涡流锥(旁路阀芯)等组成,通过与主阀相连的控制杆可以在水泵正常运行时控制旁路强制关闭。旁路阀芯为多级涡流锥,可实现多节节流减压,防止旁路汽蚀[22],多级涡流锥中间为通孔。

|

| 图 4 TDM型最小流量阀结构图 Figure 4 Structure diagram of TDM minimum flow valve |

给水泵启动初期,主路关闭,旁路在泄压杆右侧由泄压杆、多级涡流锥和涡流锥套形成一个高压区。因为多级涡流锥中心与旁路出口相连通,泄压杆左侧为低压区。在压差的作用下多级涡流锥向左移动,旁路开启[6]。随着给水泵出口压力逐步升高,主阀打开,在控制杆的强制作用下,控制头推动多级涡流锥向右移动,旁路被强制关闭。给水泵停止过程中,主阀关闭,多级涡流锥在压差的作用下,旁路再次打开。经过试验,当给水泵出口压力低于1.5 MPa时,存在最小流量阀旁路未开启或未完全开启的风险。

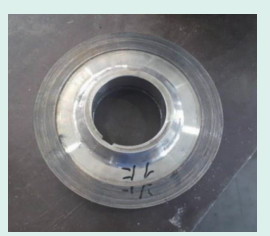

3 平衡盘磨损故障2×100 MW燃气-蒸汽联合循环发电机组在调试及商业运行初期,多次发生给水泵振动增大、机封漏水、轴承温度高等故障。检修时,常见的故障有轴瓦磨损、机械密封动静摩擦副破损、启停装置推力轴承损坏、首级叶轮进口处轻微汽蚀等,并且每次检修均会发现平衡盘与平衡板磨损严重问题。检查平衡盘与平衡板表面发现有松动的金属条状切削物,平衡盘与平衡板均存在深度不均的密集条状沟槽,表面平整度较差,如图 5所示。统计发现,给水泵平衡盘异常磨损发生的时间以锅炉温态或热态启动上水期间居多,另外,在机组商业运行初期发生过最小流量阀卡涩和内漏问题。

|

| 图 5 磨损后的平衡盘 Figure 5 Worn balance disc |

根据给水泵平衡盘工作原理,平衡盘是利用末级叶轮出口高压水的压力来平衡轴向推力。当给水泵转速较低时,相应的高压水压力也低,经过b0节流套降压后的压力P’与平衡室外腔压力Pv形成的压差不足以平衡轴向推力,剩余轴向推力只能由给水泵的启停装置来平衡。由于启停装置仅由4根小弹簧组成,随着轴向推力增大,启停装置将无法平衡,导致平衡盘与平衡板碰磨[23]。因此,分析认为当给水泵低转速运行时末级叶轮出口水压低,平衡盘产生的平衡力无法平衡轴向推力,而启停装置同样无法克服此时的轴向推力,造成了平衡盘与平衡板磨损[24]。

4.1.2 低转速运行时给水泵发生汽蚀根据TDM型最小流量阀工作原理可知,给水泵启动初期TDM型最小流量阀是通过泄压轴套两侧的压差将旁路开启的。当给水泵启动初期低转速运行时,出口阀未打开,且出口压力不足以使最小流量阀泄压杆左右两侧形成足够大的压差将旁路打开,给水泵就会低于最低安全流量运行,甚至出现“打闷泵”的现象。尤其是余热锅炉热态上水初期,给水泵进口为热水,若最小流量阀不动作或动作缓慢,给水泵低于最低安全流量运行,泵内给水与叶轮摩擦产生的热量不能被带走,只能以热能的形式传递至给水,使得给水泵内水温升高。当水温升至给水泵内最低压力处的饱和温度,就会在最低压力点发生汽蚀[25-26],即在平衡盘低压侧和首级叶轮进口处发生汽蚀。水泵的汽蚀会引起水泵转子大幅窜动或振动,造成平衡盘和平衡板撞击、摩擦。若给水泵长时间低于最低安全流量运行,随着水温持续不断升高,经过节流套降压后的高温水也会在平衡盘与平衡板之间发生汽蚀[27],导致平衡盘缺水干摩擦。

4.2 原因分析(1)给水泵变频器预设的加速时间为180 s,即给水泵由0 r/min平均升速至额定转速2980 r/min需180 s。给水泵转速达到最低允许转速1000 r/min需60.5 s[28-29],在此期间给水泵平衡盘存在持续磨损。

(2)在机组启动时,运行人员进行锅炉上水时一般采用给水泵变频上水的方式。操作步骤为将变频器输出调至25%,随后60 s内缓慢增加给水泵转速至1500 r/min,再手动缓慢开启给水泵出口阀向系统注水,期间保持再循环手动阀开启。当变频器输出设定为25%时,对应给水泵转速仅为745 r/min,低于给水泵最低允许转速。按照给水泵的升速曲线,升速至745 r/min需要45 s,此期间平衡盘无法正常工作,最小流量阀未打开,给水泵平衡盘与平衡板存在摩擦。当给水泵转速升至745 r/min后,60 s内转速才缓慢升速至1500 r/min,升速率太慢,进一步增加了给水泵低转速运行和平衡盘磨损时间。另外,因电网调峰需要,给水泵启停频繁也是平衡盘磨损的原因之一。

(3)在检修中发现给水泵最小流量阀中存在大量杂质,基建时施工验收不到位,系统洁净度差,给水中所含杂质进入平衡盘系统也会导致平衡盘磨损。

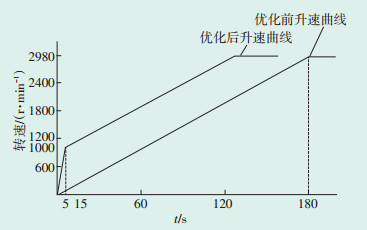

5 处理措施(1)优化变频给水泵升速曲线,最短时间内使给水泵转速升至1000 r/min、出口压力达1.5 MPa,减少启动过程中的低转速运行时间,保证最小流量阀旁路及时开启。同时需要防止给水泵转速升至1000 r/min后,升速变化太快、轴向推力变动大,导致平衡盘左右窜动,造成平衡盘磨损。

结合变频器和给水泵特性,优化变频给水泵升速曲线,在变频器内设定两种加速时间,即设定两种给水泵升速曲线,第一种升速曲线转速为0~2980 r/min,时间为15 s;对应的0~1000 r/min升速时间为5 s。第二种升速曲线为0 ~2980 r/min,时间为180 s。给水泵启动时DCS首先自动选择第一种升速曲线,5 s内给水泵转速升至1000 r/min后,DCS自动切换至第二种升速曲线,从而实现1000 r/min至2980 r/min的稳定升速,图 6为变频给水泵升速曲线。

|

| 图 6 变频给水泵升速曲线 Figure 6 Speed-up curves of feed water pump with variable frequency drives |

(2)完善给水泵运行方式。锅炉上水时变频器输出开度最低要求为35%,保证5 s内给水泵转速升至1000 r/min以上。当进行热态上水时,给水泵出口流量维持在30 t/h以上,避免小流量运行。

(3)利用机组调停及时对给水泵入口滤网进行检查清理,同时在机组检修期间坚持做好清洁净化施工。

(4)完善变频给水泵的报警逻辑,给水泵启动后,当给水泵转速低于1200 r/min时,DCS发出低转速报警,提醒运行人员及时调整,避免给水泵低转速运行[16]。

6 结束语通过优化给水泵变频升速曲线,完善运行控制措施,缩短了给水泵启动过程中小于安全流量和最低转速的运行时间,降低了给水泵平衡盘的磨损。采用本文提出的处理措施后,给水泵运行稳定,未再发生平衡盘磨损故障,有效提高了给水泵运行可靠性,可为处理同类给水泵平衡盘磨损提供参考。

| [1] |

王锡辉, 朱晓星, 陈厚涛, 等. 燃煤机组辅机设备运行健康状态在线评估方法及应用[J].

中国电机工程学报, 2022, 42(7): 2597-2605 WANG Xihui, ZHU Xiaoxing, CHEN Houtao, et al. Application of an Online Evaluation Method for Operating Health Status of Auxiliary Equipment in Coal-fired Power Plants[J]. Proceedings of the CSEE, 2022, 42(7): 2597-2605 (  0) 0)

|

| [2] |

邹罗明, 秦殿山, 宗纪州. 基于价值工程的热机设备选型方法分析及实践[J].

南方能源建设, 2022, 9(增刊2): 18-23 (  0) 0)

|

| [3] |

董言, 董玮, 黄梦旗, 等. 基于CFD的离心泵轴向力计算与平衡研究综述[J].

水利与建筑工程学报, 2021, 19(1): 8-15 DONG Yan, DONG Wei, HUANG Mengqi, et al. A Review of CFD Based Axial Force Calculation and Balance of Centrifugal Pump[J]. Journal of Water Resources and Architectural Engineering, 2021, 19(1): 8-15 (  0) 0)

|

| [4] |

程效锐, 常正柏, 王堃. 高速离心泵平衡孔轴面安放角对其性能的影响[J].

西华大学学报(自然科学版), 2020, 39(1): 92-99 CHENG Xiaorui, CHANG Zhengbai, WANG Kun. Effect of Balancing Hole Meridianal Angle on Performance of High Speed Centrifugal Pump[J]. Journal of Xihua University(Natural Science Edition), 2020, 39(1): 92-99 (  0) 0)

|

| [5] |

赵万勇, 虎兴娜, 宋乾斌. 节段式多级离心泵轴向力的计算与分析[J].

煤矿机械, 2018, 39(11): 15-17 ZHAO Wanyong, HU Xingna, SONG Qianbin. Calculation and Analysis of Axial Force of Segment Multi-stage Centrifugal Pump[J]. Coal Mine Machinery, 2018, 39(11): 15-17 (  0) 0)

|

| [6] |

陈红军, 张铁罕, 王昌荣. SDZ310型超高压多级离心泵的结构特性[J].

排灌机械工程学报, 2018, 36(7): 567-572 CHEN Hongjun, ZHANG Tiehan, WANG Changrong. Structural characteristics of ultrahigh-pressure multistage centrifugal pump typed SDZ310[J]. Journal of Drainage and Irrigation Machinery Engineering, 2018, 36(7): 567-572 (  0) 0)

|

| [7] |

钱晨, 杨从新, 富友, 等. 平衡鼓间隙对首级叶轮前泵腔压力及多级泵轴向力的影响[J].

农业工程学报, 2019, 35(2): 33-39 QIAN Chen, YANG Congxin, FU You, et al. Influence of balance drum clearance on pressure of front cavity of first stage impeller and axial force of multistage pump[J]. Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(2): 33-39 (  0) 0)

|

| [8] |

邓云天. 基于高压变频调速技术的电动给水泵节能改造[J].

机械制造, 2020, 58(7): 42-45 DENG Yuntian. Energy-saving transformation of motor-driven feed pumb based on high voltage frequency control technology[J]. Machinery, 2020, 58(7): 42-45 (  0) 0)

|

| [9] |

赵雪杉, 潘效军. 深度调峰机组电动给水泵的变频改造节能分析[J].

山东科学, 2022, 35(3): 54-61 ZHAO Xueshan, PAN Xiaojun. Energy-saving analysis of the frequency conversion transformation of an electric boiler water feed pump of the deep peak regulation unit[J]. Shandong Science, 2022, 35(3): 54-61 (  0) 0)

|

| [10] |

黄思林, 唐昊, 王善同, 等. 330 MW机组电动给水泵变频改造及电液并存调速控制策略研究[J].

广东电力, 2023, 36(2): 143-150 HUANG Silin, TANG Hao, WANG Shantong, et al. Frequency Conversion Renovation and Research on Comprehensive Speed Control Strategy of Electric Feed Water Pump for 330 MW Unit[J]. Guangdong Electric Power, 2023, 36(2): 143-150 (  0) 0)

|

| [11] |

万杰, 孙建国, 石家魁, 等. 火电机组给水泵小汽轮机转速线性控制的变斜率优化方法[J].

汽轮机技术, 2020, 62(6): 469-472 WAN Jie, SUN Jianguo, SHI Jiakui, et al. Variable Slope Optimization Method for Small Steam Turbine Linear Control of Thermal Power unit's Feed Pump[J]. Turbine Technology, 2020, 62(6): 469-472 (  0) 0)

|

| [12] |

马超, 朱宝. 给水泵汽轮机性能实验及其改造效益计算方法[J].

节能技术, 2022, 40(1): 73-76 MA Chao, ZHU Bao. Performance Test of Feed Pump Turbine and Calculation Method of Transformation Benefit[J]. Energy Conservation Technology, 2022, 40(1): 73-76 (  0) 0)

|

| [13] |

汪东山, 杜永峰, 吕雪. 平衡孔位置对离心泵轴向力影响的数值模拟研究[J].

液压气动与密封, 2021, 41(10): 9-14 WANG Dongshan, DU Yongfeng, LYU Xue. Numerical Simulation Research on the Influence of Balance Hole Position on the Axial Force of Centrifugal Pump[J]. Hydraulics Pneumatics & Seals, 2021, 41(10): 9-14 (  0) 0)

|

| [14] |

马众, 卢辉, 史黎明. 钢铁厂加热炉汽化系统给水泵调试案例分析[J].

工业炉, 2020, 42(4): 49-51 MA Zhong, LU Hui, SHI Liming. Case Analysis of Feedwater Pump Commissioning of Heating Furnace Vaporization System in Steel Plant[J]. Industrial Furnace, 2020, 42(4): 49-51 (  0) 0)

|

| [15] |

刘佳, 陈雪峰, 费天文, 等. 锅炉给水泵最小流量调节阀结构设计与仿真[J].

工业仪表与自动化装置, 2020(3): 43-45 LIU Jia, CHEN Xuefeng, FEI Tianwen, et al. Design and simulation of minimum flow regulating valve of boiler feed pump[J]. Industrial Instrumentation & Automation, 2020(3): 43-45 (  0) 0)

|

| [16] |

陈友顺. 超超临界660 MW机组给水泵再循环阀的优化改造[J].

节能技术, 2021, 39(1)88-90, 96 CHEN Youshun. Recirculation Valve's Optimization and Modification of Ultra-supercritical 660 MW Units' Feed Water Pump[J]. Energy Conservation Technology, 2021, 39(1)88-90, 96 (  0) 0)

|

| [17] |

董志强. 蜗壳式混流泵轴向力的数值计算与试验验证[J].

排灌机械工程学报, 2020, 38(4): 339-345 DONG Zhiqiang. Numerical calculation and experimental verification for axial force on mixed flow pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2020, 38(4): 339-345 (  0) 0)

|

| [18] |

钱晨, 杨从新, 胡小杰, 等. 平衡鼓间隙对多级泵后腔压力及轴向力的影响[J].

排灌机械工程学报, 2020, 38(3)236-240, 247 QIAN Chen, YANG Congxin, HU Xiaojie, et al. Influence of blance drum clearance on axial thrust and pressure in rear chamber of last stage impeller of multistage centrifugal pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2020, 38(3)236-240, 247 (  0) 0)

|

| [19] |

李怀瑞. 导叶式多级离心泵作透平力特性及压力脉动研究[D]. 兰州: 兰州理工大学, 2020.

(  0) 0)

|

| [20] |

徐科, 刘洪群, 薛新才, 等. 汽动给水泵平衡盘开裂原因分析[J].

热加工工艺, 2019, 48(1): 248-251 XU Ke, LIU Hongqun, XUE Xincai, et al. Cracking Reason Analysis of Balance Disk of Steam-driven Feed-water Pump[J]. Hot Working Technology, 2019, 48(1): 248-251 (  0) 0)

|

| [21] |

刘星. 国产汽动泵平衡盘司太立合金堆焊层裂纹原因分析及改进[J].

核科学与工程, 2020, 40(4): 718-728 LIU Xing. Analysis and Improvement of Cracks in Stellite Surfacing Layer of Domestic Pneumatic Pum Balance Plate[J]. Nuclear Science and Engineering, 2020, 40(4): 718-728 (  0) 0)

|

| [22] |

那腾及, 孙长青, 郝春, 等. 给水泵最小流量循环阀结构设计及数值模拟[J].

液压与气动, 2022, 46(3): 138-144 NA Tengji, SUN Changqing, HAO Chun, et al. Structure Design and Numerical Simulation of Minimum Flow Regulating Valve for Feed-water Pump[J]. Chinese Hydraulics & Pneumatics, 2022, 46(3): 138-144 (  0) 0)

|

| [23] |

高健. 节段式多级离心泵高压变频节能改造方法[J].

冶金自动化, 2019, 43(2): 66-69 GAO Jian. High-voltage frequency conversion energy-saving reforming method for segmented multistage centrifugal pump[J]. Metallurgical Industry Automation, 2019, 43(2): 66-69 (  0) 0)

|

| [24] |

虎兴娜. DG型多级泵平衡盘-转子系统启动过程的瞬态特性研究[J].

流体机械, 2019, 47(6): 24-28 HU Xingna. Study on Transient Characteristics of DG Type Multistage Pump Balance Disk-Rotor System During Starting Process[J]. Fluid Machinery, 2019, 47(6): 24-28 (  0) 0)

|

| [25] |

韩辉, 程德权, 徐赫. 基于堆叠降噪自编码的给水泵轴承故障诊断[J].

机电工程技术, 2021, 50(4): 254-258 HAN Hui, CHENG Dequan, XU He. Fault Diagnosis of Feed Pump Bearing Based on SDAE[J]. Mechanical & Electrical Engineering Technology, 2021, 50(4): 254-258 (  0) 0)

|

| [26] |

王树强, 孙开宝, 张钊, 等. 安全相关泵组小流量定期试验验收准则的改进研究[J].

核科学与工程, 2020, 40(6): 1054-1059 WANG Shuqiang, SUN Kaibao, ZHANG Zhao, et al. Improvement Study on the Duration of Minimum Flow Periodic Tests of Safety-related Pumps[J]. Nuclear Science and Engineering, 2020, 40(6): 1054-1059 (  0) 0)

|

| [27] |

成科, 岳维亮, 胡四兵, 等. 间隙汽蚀对高压多级离心泵的影响分析[J].

流体机械, 2021, 49(5): 74-79 CHENG Ke, YUE Weiliang, HU Sibing, et al. Research on the effect of clearance cavitation on high pressure multistage centrifugal pump[J]. Fluid Machinery, 2021, 49(5): 74-79 (  0) 0)

|

| [28] |

上海凯士比泵有限公司. HGC3/11给水泵安装使用说明书[Z]. 上海: 上海凯工比泵有限公司, 2009.

(  0) 0)

|

| [29] |

张鹏飞, 樊越. 机电一体化行星齿轮调速与变频调速应用探讨[J].

南方能源建设, 2022, 9(增刊2): 59-67 (  0) 0)

|

2023, Vol. 41

2023, Vol. 41