内蒙古某电厂2号机组锅炉为上海锅炉厂有限公司制造的SG-1181/25.4-M4414型350 MW超临界、复合滑压运行、螺旋管圈直流煤粉炉,属于单炉膛、四角切圆、一次中间再热、平衡通风、固态排渣、全钢构架悬吊结构、紧身封闭的Π型燃煤锅炉。

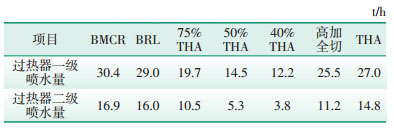

2号机组的凝结水处理采用100%处理的前置过滤器+高速混床系统,给水采用只加氨的弱氧化性全挥发处理(AVT(O))方式,锅炉单烟道设计,过热蒸汽温度采用煤水比作为主要调节手段,并配合一、二级喷水减温调节阀作为主汽温度的细调节,一级喷水减温调节阀在锅炉后屏式过热器出口左右侧两点布置,二级喷水减温调节阀在锅炉分隔屏过热器出口左右侧两点布置,以减小锅炉各级过热器的左右吸热偏差和汽温偏差。再热器调温以燃烧器上下摆动调节为主,通过安装于低温再热器入口管道上事故喷水装置进行辅助调温。不同工况下减温水调节流量见表 1。

| 表 1 不同工况下减温水调节流量 Table 1 Adjustment flow of desuperheating water under different working conditions |

目前,2号机组过热器减温水调节阀频繁堵塞,清理周期20~30天,减温水调节阀全开后流量只有正常时的一半,影响锅炉受热面壁温的控制,不利于机组的安全稳定运行。

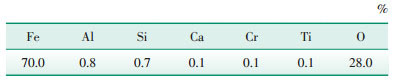

2 原因分析对2号机组减温水调节阀表面沉积物进行元素和物相分析,结果显示,沉积物主要成分为磁铁矿(Fe3O4),质量分数约98%;有少量Fe2O3,质量分数约2%。根据化学成分分析结果(见表 2),综合机组水汽系统的运行方式,判断沉积物主要来源于热力系统流动加速腐蚀的产物。

| 表 2 减温水调节阀表面沉积物化学成分质量分数分析结果 Table 2 Mass fraction of chemical composition of sediment on surface of desuperheating water regulating valve |

为满足所属电网的调频需要,该电厂机组的负荷波动大且调节频繁。考虑到水汽系统加氧的滞后性和加氧过剩后的危害,选择从以下方面进行调整优化:调整给水pH值及除氧器排气阀,减缓水汽系统的流动加速腐蚀速率,降低水汽系统中的铁含量,并对减温水调节阀的阀笼结构进行改造。

3.1 给水pH值调整及优化试验 3.1.1 热力系统加氨点的优化目前2号机组加氨方式为凝结水和给水两点加氨,即凝结水精处理装置出口母管和除氧器出口各一点加氨。在此方式下,低压给水系统pH值控制较低,通过除氧器出口加氨提高给水pH值。考虑到低压给水加热器为不锈钢,不含铜材质,且在当前除氧器排气阀微开或关闭状态下,除氧器排气造成的氨损失量很少,因此,停止向除氧器出口给水加氨,改为凝结水精处理装置出口母管一点加氨方式。这样既有利于低压给水管路、除氧器等设备的防腐,还可以节约给水加氨泵的运行和维护费用。加氨程控自动控制逻辑也由原来的跟踪给水电导率改为前馈跟踪凝结水流量、辅以跟踪给水电导率,提高了加氨自动调节稳定性[1-3]。

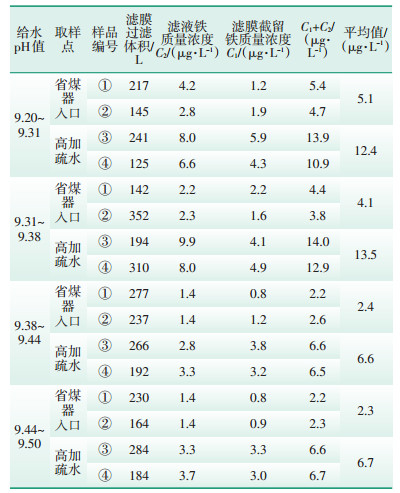

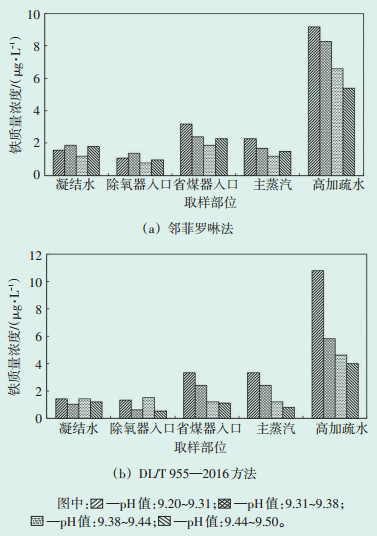

3.1.2 给水pH值的调整试验为了确定给水pH值最佳控制范围,通过13天的连续监测,考查给水不同pH值对水汽铁含量的影响。铁含量分别采用邻菲罗啉法和DL/T 955—2016 《火力发电厂水、汽试验方法铜、铁的测定原子吸收分光光度法》中规定的方法测试,结果见图 1,水汽样品为实时采集。

|

| 图 1 不同pH值条件下水汽中铁质量浓度平均值对比图 Figure 1 Comparison of average concentration of water vapor and iron under different pH values |

根据以上试验结果,可以看出:采用两种方法测试水汽系统铁含量,结果稍有差别,但总体变化趋势一致。当给水pH值控制在9.20~9.31时,省煤器入口给水铁质量浓度平均值> 3 μg/L;当给水pH值控制在9.31以上时,省煤器入口给水铁质量浓度平均值< 3 μg/L。相比其他水样,高加疏水的铁质量浓度一直偏高,pH值在9.20~9.31时,铁质量浓度平均值在10 μg/L左右;提高给水pH值至9.44~9.50,高加疏水铁质量浓度平均值在5 μg/L左右。

为了考查实时采集的样品是否具有代表性,试验期间,同时采用连续采样+滤膜法测试水样的全铁质量浓度。采用0.45 μm孔径的滤膜在一定时间内(8~12 h)连续过滤水样,同时将过滤后的水样收集到干净容器中;过滤结束后,分别测试滤膜上截留的铁质量浓度和透过滤膜的滤液中铁质量浓度,两者之和即为水样中全铁质量浓度。本次试验重点采集省煤器入口给水和高加疏水铁质量浓度,每个工况下,每个样品测试两次,试验结果见表 3。

| 表 3 水汽铁质量浓度测试结果 Table 3 Test results of water vapor iron mass concentration |

对比图 1与表 3的试验结果,可以看出,在相同pH值条件下,与实时采样相比,连续采样+滤膜法得出的给水和高加疏水铁质量浓度平均值偏高一些。由于后者是连续测试一个时间段内(8~12 h)水样的平均铁质量浓度,因此认为其更能反映真实情况。根据表 3数据,当给水pH值提高至9.38以上时,省煤器入口给水铁质量浓度平均值< 3 μg/L,高加疏水铁质量浓度平均值< 7 μg/L。

根据上述试验结果,在目前给水AVT(O)处理工况下,为了使省煤器入口给水铁质量浓度满足GB/T 12145—2016《火力发电机组及蒸汽动力设备水汽质量》规定的期望值(≤3 μg/L),给水氨加药自动跟踪给水电导率(6.5~7.0 μS/cm),pH值控制在9.38及以上。考虑到pH值的控制上限需要兼顾精处理混床的氢型运行周期,结合试验结果,给水pH值控制范围宜为9.34~9.50,对应的给水直接电导率为6.0 ~8.5 μS/cm(目标值6.5 μS/cm)。

3.2 除氧器排气阀调节2号机组除氧器在对空排气状态下排气量较大。考虑到除氧器入口溶氧质量浓度较低,因此,调整除氧器排气阀至关闭状态后,基本不冒气。

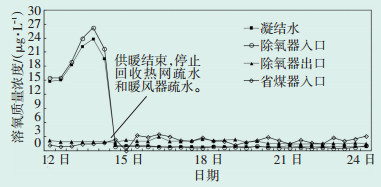

除氧器排气阀关闭前后,机组水汽溶氧曲线见图 2。调整前,由于机组供暖,凝汽器回收热网疏水和暖风器疏水,凝结水溶氧质量浓度15~30 μg/L。期间由于除氧器对空排气阀为开启状态,因此除氧器出口溶氧质量浓度始终维持在较低水平。4月15日供暖结束后,凝汽器停止回收热网疏水和暖风器疏水,凝结水溶氧质量浓度降低至2 μg/L以下;至4月25日,即使在除氧器排气阀关闭状态下,除氧器出口溶氧质量浓度始终< 5 μg/L。

|

| 图 2 凝结水、除氧器入口、除氧器出口氧质量浓度变化趋势 Figure 2 Change trend of oxygen mass concentration in condensate, deaerator inlet and deaerator outlet |

当水的纯度达到一定要求后(一般氢电导率≤ 0.15 μS/cm),一定浓度的氧不但不会造成碳钢的腐蚀,反而能使碳钢表面形成均匀致密的Fe2O3+磁性Fe3O4双层结构的保护膜,从而抑制给水系统碳钢及低合金钢制设备的流动加速腐蚀[4-8]。因此,除氧器排气阀的运行方式为:省煤器入口给水的氢电导率≤0.10 μS/cm且省煤器入口溶解氧质量浓度≤ 10 μg/L时,除氧器排气阀维持关闭状态。在此情况下给水溶解氧质量浓度也符合GB/T 12145—2016中AVT(O)的控制标准。

3.3 减温水调节阀的阀笼结构改造改造前减温水调节阀阀笼结构见图 3(a),阀笼节流孔径较小,易被热力系统金属腐蚀产物磁铁矿(Fe3O4)堵塞。将阀笼节流孔结构改为大孔径的节流孔(见图 3(b)),减少了热力系统金属腐蚀产物磁铁矿(Fe3O4)沉积。

|

| 图 3 改造前、后减温水调节阀阀笼 Figure 3 Cage of desuperheating water regulating valve after renovation |

按照以上措施进行优化改进后,机组水汽氢电导率,氯离子、钠离子及硅质量浓度均满足GB/T 12145—2016中规定要求。根据pH值调整试验结果,在给水AVT(O)处理方式下,给水pH值控制在9.38以上,省煤器入口给水铁质量浓度≤3 μg/L。除氧器排气阀调整至关闭状态后,省煤器入口氧质量浓度保持在2~6 μg/L。机组连续运行一年再未发生过热器减温水调节阀堵塞现象,未在机组运行过程中进行热器减温水调节阀阀笼清理工作。

5 结语单烟道设计的超临界机组过热器减温水调节阀堵塞情况较为普遍。本文采用的调整给水pH值、调节除氧器排气阀、减缓水汽系统的流动加速腐蚀速率,降低水汽系统中的铁含量、并对减温水调阀的阀笼结构进行改造等措施,对过热器减温水调节阀频繁堵塞的电厂具有一定借鉴意义。

| [1] |

王嘉琦, 石彦鹏. 300 MW超临界供热机组关于凝结水节流的实践性探索[J].

仪器仪表用户, 2017(7): 92-94 WANG Jiaqi, SHI Yanpeng. The practical exploring of condensate throttling on 300 MW supercritical thermal units[J]. Instrumentation Customer, 2017(7): 92-94 (  0) 0)

|

| [2] |

卜洪清. 高TOCi锅炉补给水对机炉安全的影响及处理[J].

石油化工安全环保技术, 2020(1): 48-53 BU Hongqing. Impact of high TOCi feedwater treatment on turbine & boiler[J]. Petrochemical Safety Technology, 2020(1): 48-53 (  0) 0)

|

| [3] |

晏苏信, 袁和荣. 水汽系统异常的原因判断与处理[J].

当代化工研究, 2018(9): 106-107 YAN Suxin, YUAN Herong. Reason judgment and treatment of water vapor system anomaly[J]. Modern Chemical Research, 2018(9): 106-107 (  0) 0)

|

| [4] |

金绪良, 李永立, 王应高, 等. 电厂水汽系统有机物含量对氢电导率影响试验研究[J].

工业水处理, 2016(12): 67-69 JIN Xuliang, LI Yongli, WANG Yinggao, et al. Experimental study on the influence of organic matter content in thewater vapor system of a power plant on hydrogen conductivity[J]. Industrial Water Treatment, 2016(12): 67-69 (  0) 0)

|

| [5] |

刘元, 朱国斌, 孙国锋. 某锅炉高温汽包封头腐蚀减薄原因分析[J].

腐蚀与防护, 2020(6): 71-78 LIU Yuan, ZHU Guobin, SUN Guofeng. Analysis of corrosion and thinning causes for a high temperature steam drum head in boiler[J]. Corrosion & Protection, 2020(6): 71-78 (  0) 0)

|

| [6] |

钟杰, 曹顺安. 发电机组水汽系统有机物热分解规律研究[J].

热力发电, 2019(4): 55-59 ZHONG Jie, CAO Shun' an. Thermal decomposition characteristics of organic matters in steam-water cycles in power plants[J]. Thermal Power Generation, 2019(4): 55-59 (  0) 0)

|

| [7] |

洪新华, 刘海玲, 刘祥亮. 超临界机组汽轮机低压缸叶片腐蚀案例及原因分析[J].

材料保护, 2021(8): 172-176 HONG Xinhua, LIU Hailing, LIU Xiangliang. Corrosion cases and cause analysis of steam tubine low pressure cylinder blades for the super-critical unit[J]. Materials Protection, 2021(8): 172-176 (  0) 0)

|

| [8] |

徐绍平, 王贤明, 彭以超, 等. 超超临界机组锅炉减温器典型失效案例分析[J].

浙江电力, 2018, 37(12): 105-111 XU Shaoping, WANG Xianming, PENG Yichao, et al. Analysis of Typical Failure Cases of Boiler Desuperheater for Ultra-supercritical Units[J]. Zhejiang Electric Power, 2018, 37(12): 105-111 (  0) 0)

|

2022, Vol. 40

2022, Vol. 40