某电厂4号汽轮机为东方汽轮机厂有限公司生产的单轴、三缸双排汽、中间再热、间接空冷凝式机组,型号为NJK200-12.7/535/535。机组分散控制系统(Distributed Control System,DCS)、汽轮机数字电液控制系统(Digital Electro-Hydraulic Control System,DEH)分别采用国电南京自动化股份有限公司制造的TCS3000系统和maxDNA系统。

4号机组于2018-09-04检修启动后未投入功率控制(协调控制),一直在单阀、阀位控制方式下运行。2018年12月,4号机组运行中开始出现负荷突降现象,严重影响机组及电网的安全稳定运行。

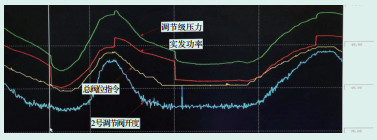

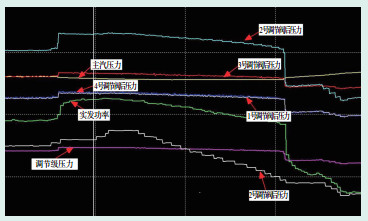

2 故障原因分析 2.1 故障现象4号机组发生负荷突降故障时调节级压力、实发功率、总阀位指令及2号调节阀(Control Valve,CV)开度波动规律如图 1所示。

|

图 1 4号机组负荷突降时相关参数变化趋势截图 |

机组负荷突降过程中,运行人员未进行任何操作,阀位总指令及各阀开度无任何变化,但4个调节阀后的压力均发生了变化;所有实发功率测点显示的负荷变化值一致,负荷最大降幅达17.94 MW。

2.2 负荷波动原因排查通过调取DEH和DCS中的机组功率历史曲线,结合主汽压力、调节级压力及调节阀后压力变化情况,可以判断机组负荷波动是因汽轮机的蒸汽量发生了真实变化。

发电机组汽轮机侧热力系统中,可以导致机组蒸汽流量发生变化的主要设备有主汽阀、调节阀、喷嘴、通流部分等[1-2],经现场检查,排除了主汽阀、喷嘴、通流部分发生故障的可能,初步判断问题发生在机组调节阀上。

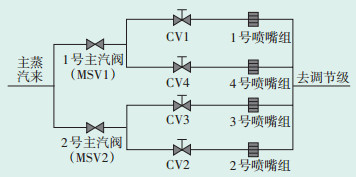

2.2.1 各调节阀同时发生故障4号机组主蒸汽控制系统原理示意图如图 2所示。

|

图 2 汽轮机主蒸汽控制系统简图 |

机组负荷突降时,4个调节阀(CV1—CV4)后的压力都有变化,若4个调节阀同时发生故障,则可能原因有:

(1)所有伺服板与分散处理单元(Distributed Processing Unit,DPU)间的通信发生故障;

(2)主/副DPU因故障进行了切换;

(3)DPU发生故障,停止扫描。

经现场检查DPU运行情况,并观察DEH系统中CV1—CV4的反馈变化情况,可见每个调节阀都有微小波动,并不存在扫描中断、所有信号在某个短时间段内均呈直线的情况,据此排除了由于控制系统或通信等方面原因造成故障的可能性,也排除了4个调节阀同时发生故障的可能性。

2.2.2 单个调节阀故障 2.2.2.1 故障阀推断仔细分析该机组3月23日—24日多次负荷波动时的调节阀后压力、阀位总指令信号后,发现数据有以下变化规律:每1个功率下降波动情况,向前追溯时必定存在1个负荷上升的波动;在调节阀指令基本不变的情况下,未发现连续出现2次及2次以上的负荷向上或向下波动的情况。

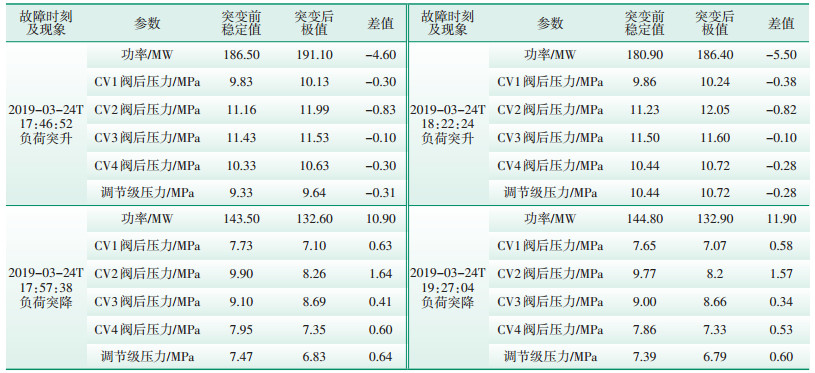

4号机组负荷多次突变时的功率、调节级压力以及4个高压调节阀后压力的变化情况如表 1所示。

| 表 1 机组负荷突变时主要参数变化情况 |

通过观察各次负荷突变时调节阀后的压力数据,发现CV1、CV4在负荷波动时压力变化幅值基本相同;CV2、CV3变化幅值的差别很大,CV2的变化幅值远大于CV1、CV4,而CV3的变化幅值小于CV1、CV4。

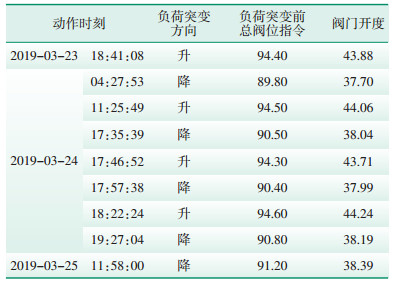

负荷发生突升或突降时,总阀位指令及对应的阀门开度如表 2所示。

|

表 2 负荷突升或突降时总阀位指令及阀门开度 |

分析表 2数据,发现存在以下规律:

(1)功率向下突变时,阀位总指令在90%左右,4个调节阀的开度在38%左右;

(2)功率向上突变时,阀位总指令在94%左右,4个调节阀的开度在43%左右。

通过上述分析发现,在总流量指令与实际阀位反馈都基本不变的情况下,负荷却发生了突变,可以初步推断调节阀内部机械结构出现了问题[3]。由于机组运行在单阀、阀位控制方式,可能是某1个调节阀内部机械结构出现了故障。例如预启阀行程过大,或连接部位出现间隙,造成主碟阀浮动。

进一步观察发现,在负荷波动时,CV1、CV4阀后压力变化幅值基本一致,而CV2、CV3变化幅值差距很大,如2019-03-24T19:27:04,总负荷下降了11.9 MW,阀后压力CV1下降了0.58 MPa,CV4下降了0.53 MPa,CV3下降了0.34 MPa,CV2下降了1.57 MPa。根据各调节阀后压力的变化情况,推测CV2调节阀存在问题。参考图 2,假设CV2阀芯发生突然关下的情况,则调节级压力必然降低,主汽压力将升高;CV1、CV4阀后压力由主汽压力与调节级压力决定,且幅值应相差不大,而CV2与CV3共用1个主汽阀,CV2故障会导致阀后压力降低,阀前压力升高,CV3压力的降幅一定小于CV1和CV4,据此判断CV2存在故障。

2.2.2.2 故障阀确认通过在线试验,最终确定了2号调节阀机械部分存在问题。试验过程:

(1)机组在单阀、阀位控制方式下运行,锅炉维持主汽压力稳定;

(2)强制2号调节阀指令在当前位置,然后以1%的间隔,缓慢地将指令从当前位置增加至60%左右;然后再以1%的间隔,缓慢将指令从60%降至30%左右。此过程中,如指令上升时出现负荷突升、指令下降时出现突降情况[4],则证明2号调节阀存在问题。

(3)以1%的间隔,缓慢将指令恢复至当前值,取消指令强制,试验结束。

在线验证试验各参数变化趋势如图 3所示。

|

图 3 在线验证试验各参数趋势图 |

试验中,当2号调节阀从50.97%开大至52.06%时出现了负荷突升情况,功率从119 MW增至122.3 MW,2号调节阀后压力从8.45 MPa增至9.11 MPa;当2号调节阀从38.94%关小至37.97%时出现了负荷突降情况,功率从117.7 MW降低至110.3 MW,2号调节阀后压力从8.26 MPa降低到6.8 MPa。

1号、3号、4号调节阀后压力在负荷突升和突降时的变化趋势,与机组在运行时出现相同情况时的趋势一致,据此可以确定机组负荷突变是因2号调节阀存在故障导致的。

2.3 阀门故障处理 2.3.1 调节阀检修2019-05-06,4号机组停机检修,对阀门机械部件进行检查,逐个撬动4个调节阀阀芯,发现只有2号调节阀能够向上撬起11 mm。进一步检查发现2号调节阀油动机弹簧未压紧,在调节阀关到0位前,油动机弹簧已处于完全放松状态,导致阀芯存在11 mm的活动间隙。

通过阀门机械检查,进一步确定负荷波动是因调节阀油动机与阀杆连接处存在过大的活动间隙引起主阀碟浮动造成的。经过检修处理,消除调节阀油动机与阀杆连接处的活动间隙后,解决了机组负荷波动问题。

2.3.2 在线处理建议对于不具备停机检修条件的机组,可通过修改存在问题调节阀的流量特性,暂时避免发生负荷波动现象,待停机检修时再彻底处理[5-6]。以本台机组为例,可在机组运行状态下修改2号调节阀对应的单阀流量特性,将2号调节阀开度限制在35%以下,即可避免出现负荷波动现象。

3 结语火电机组调节阀主碟阀浮动易造成负荷波动问题,与之关联的主汽压力、调节级压力也会发生变化,但调节阀指令和开度变化与负荷的实际变化情况不符。机组调节阀检修时,一定要注意检查阀杆与阀芯、油动机与阀杆等所有部件的连接情况,必须保证刚性连接、不应存在间隙。本文对高压调节阀主碟阀浮动造成机组负荷突变问题的分析与处理方法,可供其他存在类似问题的电厂参考。

| [1] |

张腾宇. 汽轮机调节门流量特性影响一次调频分析[J]. 东北电力技术, 2019, 40(6): 7-9. DOI:10.3969/j.issn.1004-7913.2019.06.003 |

| [2] |

孙伟鹏, 林楚伟, 张泽雄, 等. 1000 MW机组汽轮机排汽通道节能优化改造实践[J]. 广东电力, 2017, 30(11): 33-37. |

| [3] |

于海存, 殷建华, 党少佳, 等. 汽轮机组调节阀重叠度区一次调频功能优化[J]. 内蒙古电力技术, 2018, 36(4): 57-62. DOI:10.3969/j.issn.1008-6218.2018.04.018 |

| [4] |

赵家毅, 李千军, 杨涛, 等. 基于调节级压力的汽轮机最佳滑压运行方式[J]. 广东电力, 2017, 30(5): 1-4. |

| [5] |

田树鹏, 张波, 霍红岩. 300 MW汽轮机组负荷异常波动原因分析[J]. 内蒙古电力技术, 2015, 33(3): 81-84. DOI:10.3969/j.issn.1008-6218.2015.03.022 |

| [6] |

李冬, 陈正飞, 张景彪, 等. 绥电4号机组汽流激振原因分析[J]. 东北电力技术, 2012, 33(1): 26-28. DOI:10.3969/j.issn.1004-7913.2012.01.008 |

2020, Vol. 38

2020, Vol. 38