2. 西安热工研究院有限公司, 西安 710000

2. Xi'an Thermal Power Research Institute Co., Ltd., Xi'an 710000, China

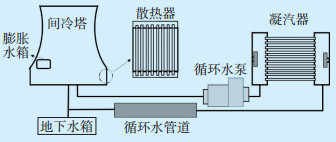

近年来,表面式凝汽器铝制(Surface Condenser Aluminum,SCAL)散热器间冷机组已经成为我国北方地区火电厂空冷机组的主力机型[1-2],宁夏N电厂即采用了该型机组。机组凝汽器换热管材质为不锈钢,循环水管道材质为碳钢,散热器材质为纯铝,SCAL型间冷系统构成示意图如图 1所示[3]。

|

图 1 SCAL型间冷系统组成示意图 |

系统中散热器使用的铝管管壁薄、腐蚀裕量小,更换成本大,属于腐蚀防护的重点设备。为了保护纯铝免受腐蚀,散热器的铝管表面均利用改进型Bauer Vogel法(MBV法)进行处理,以形成钝化膜[4],且系统需使用除盐水作为循环水。

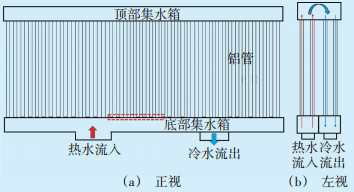

1.2 冷却三角铝管结构SCAL型间冷系统中的冷却三角为立式结构,N电厂每个冷却三角有2个冷却面,每个冷却面有4排铝管,每排数量为40根。每个冷却面均由底部集水箱、铝管和顶部集水箱组成,材质全部为1050 A纯铝,管口端口处不存在异种金属接触。

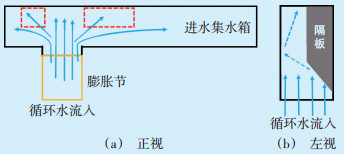

冷却面内部水的流动情况如图 2(a)所示(其中有2排铝管将循环水输送至顶部集水箱,经顶部集水箱折返后,由另外2排铝管输送至底部集水箱冷水测),冷却三角底部集水箱分热水侧和冷水侧,中间用隔板分开。循环水管道将热水输送至冷却三角底部集水箱的热水侧,通过集水箱分配到各铝管中,向上流至冷却三角顶部集水箱;随后,水流在顶部集水箱中折返向下流入回水铝管,进一步冷却降温并汇集至底部集水箱冷水侧,最终经输送冷水的循环水管道流走,如图 2(b)所示。

|

图 2 冷却三角冷却面内循环水流动情况示意图 |

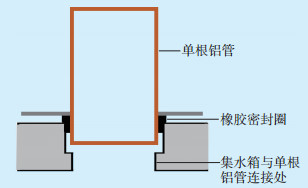

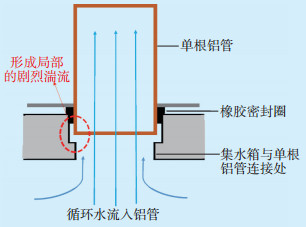

铝管与集水箱的连接方式如图 3所示,集水箱和铝管之间有橡胶密封圈,通过外力将三者压紧,形成密封空间。

|

图 3 冷却三角冷却面内循环水流动情况示意图 |

宁夏N电厂机组大修过程中,发现SCAL型空冷散热器铝管端口存在严重的腐蚀现象,有可能造成散热器漏水,必须尽快查明腐蚀原因,并采取合理防护措施消除隐患。

国内其他同类型机组也曾发生过类似问题。赵长江[5],李静平[6],彭晓军[7]等人报道了SCAL型间冷系统散热器底部管箱与管板接口处存在局部腐蚀并发生泄漏的情况。对于铝管的腐蚀原因,有分析认为是循环水pH值升高导致,也有观点认为是碳钢与纯铝之间发生了电偶腐蚀,导致纯铝发生快速腐蚀。

本文通过对SCAL型空冷系统冷却三角运行方式及腐蚀机理进行研究,利用X射线衍射光谱(XRD)分析循环水中悬浊物成分,找出SCAL型间冷系统冷却三角铝管端口的腐蚀原因,总结铝管的腐蚀规律并制订相应的解决方案。

3 试验及分析方法为了查找SCAL型间冷系统铝管端口的腐蚀原因,选择N电厂间冷系统5号扇区12号冷却三角的铝管端口为对象对腐蚀现象进行调查研究,将冷却三角的进水集水箱和回水集水箱拆下,观察铝管端口形貌,并对其腐蚀情况进行统计分析。

为了分析循环水中悬浮物的成分和来源,先使用0.45 μm的滤膜对循环水中的悬浮物进行过滤,并在40 ℃下烘干后得到悬浮物的粉末样品,再利用XRD分析该悬浮物的成分。XRD测试使用日本理学株式会社生产的Rigaku-D/max2000PC衍射仪,靶材为铜靶,测试时电流300 mA,电压50 kV,测试角度(2θ)5°~55°,步长0.02°,扫描速度4(°)/min,通过连续扫描采集数据。

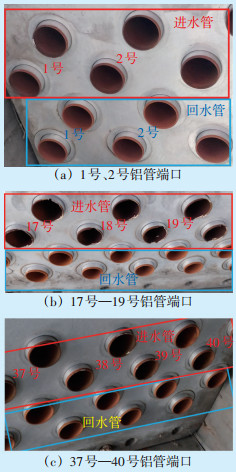

4 试验结果与分析为了更好地指明腐蚀位置,将铝管按以下规则进行编号命名:从靠近热水流入的一侧开始,依次命名为1号—40号。

4.1 腐蚀规律首先拆除冷却三角顶部集水箱进行检查,冷却三角顶部的进水、出水铝管端口均完好无损,无明显腐蚀破坏现象;顶部集水箱与铝管连接的端口部位也无明显腐蚀现象。拆除冷却三角底部集水箱进行检查,冷却三角底部冷水出水铝管管口完好、无明显腐蚀现象,但部分热水进水铝管的端口腐蚀比较严重。

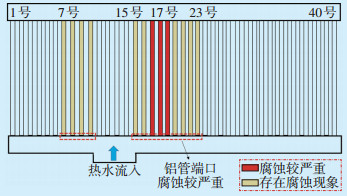

5号扇区12号冷却三角底部铝管端口腐蚀情况如图 4所示。可以看出,1号、2号进水铝管与冷水回水铝管端口均无明显腐蚀现象;17号—19号出水铝管端口无明显腐蚀现象,但进水铝管端口腐蚀严重;37号—40号进水铝管和出水铝管端口均无明显腐蚀。调查的另外2个冷却面亦具有相同的腐蚀规律。

|

图 4 冷却三角底部铝管端口腐蚀情况 |

调查统计了3个冷却面铝管端口的腐蚀情况后发现,腐蚀铝管的分布位置具有明显规律性:冷却三角底部热水进水铝管端口腐蚀破损情况主要发生在7号—10号和15号—23号铝管上,其中最严重的是17号—19号铝管。端口腐蚀铝管的分布示意图如图 5所示。

|

图 5 端口腐蚀破损的铝管分布情况 |

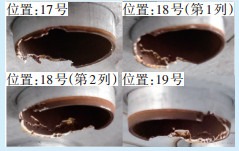

图 6为腐蚀较严重的4个进水口端口形貌。观察发现,腐蚀坑內无腐蚀产物,腐蚀形貌呈现沟、槽、山谷形,某些铝管端口存在由内向外发展形成的腐蚀穿孔,部分铝管边缘处因腐蚀形成缺口。

|

图 6 腐蚀较严重的铝管端口腐蚀形貌 |

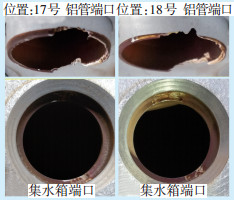

与端口腐蚀破损严重的铝管相连接的集水箱端口也存在腐蚀坑,如图 7所示。从铝管端口和集水箱端口腐蚀位置的对应关系,可以看出两者的腐蚀具有明显的相关性。

|

图 7 铝管端口及对应的集水箱端口腐蚀情况 |

铝管端口的腐蚀形貌具有冲刷腐蚀的特征,并且端口发生腐蚀铝管的分布具有明显的规律性,由此可以判断SCAL型间冷系统中散热器铝管端口发生的腐蚀类型为冲刷腐蚀[8-9]。

4.3 循环水中悬浮物的来源分析循环水中的固体悬浮物对冲刷腐蚀具有明显的加速作用[10-12],为了分析循环水中固体悬浮物的来源,首先需要确定悬浮物的物相组成。利用淤泥密度指数(SDI)测试装置对循环水中的悬浮物进行过滤,使用0.45 μm滤膜过滤后,滤膜表面附着悬浮物的宏观形貌如图 8所示,循环水中悬浮物颜色为棕红色。

|

图 8 循环水中过滤得到悬浮物的宏观照片 |

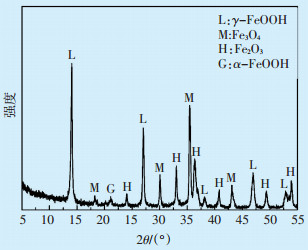

利用XRD对循环水中悬浮物的成分进行分析,结果如图 9所示。测试结果表明,SCAL型间冷循环水中存在的悬浮物主要为γ-FeOOH、α-FeOOH、Fe2O3和Fe3O4,均为碳钢的腐蚀产物。由此判断,循环水中悬浮物的主要来源是系统内碳钢腐蚀生成腐蚀产物并脱落进入循环水中。

|

图 9 循环水中悬浮物XRD测试结果 |

冲刷腐蚀是流体的冲刷与电化学腐蚀协同作用的结果[13]。冲刷腐蚀是金属表面与腐蚀流体之间由于高速相对运动引起的金属损伤,当流体高速流过时,流体及其中含有的固体物质(碳钢腐蚀产物颗粒和泥沙等)破坏了铝表面能够提供保护的氧化膜,氧化膜的减薄甚至消失加速了该部位的电化学腐蚀过程。冲刷腐蚀速度受到流体流速、流态和流体中第2相的影响[10, 13-14]。在SCAL型间冷系统中仅存在底部热水进水铝管端口腐蚀破损现象,而且腐蚀严重的铝管位置具有明显的规律性,这与集水箱中水的流动状态有关。在底部热水进水口处,流体流经的管径突然变小、流速加快,造成该部位腐蚀情况恶化。流速在磨损腐蚀中起重要作用,常常强烈地影响腐蚀反应的过程和速度。一般而言,随流速增大,腐蚀速度随之增大。

腐蚀最严重的部位之所以集中在17号—19号铝管端口附近,这与集水箱内循环水的流场有关(该区域水流紊乱程度更大)。如图 10所示,在红色虚线框内可能形成较大的湍流,造成该部位铝管端口腐蚀相对严重,而17号—19号铝管端口处湍流最强。湍流使金属表面液体的扰动程度比层流时剧烈得多,腐蚀破坏也更严重。由于底部集水箱中间有分水隔板,如图 10(b)所示,循环水入口正对的几排铝管端口反而没有明显的腐蚀,而是左、右两端位置的冲刷腐蚀更严重。

|

图 10 进水集水箱内水流动情况示意图 |

此外,从铝管端口表面附着的黄色腐蚀产物来看,铝管端口外侧橡胶圈未覆盖的地方也会接触到循环水,因此在铝管与集水箱连接处存在缝隙和阶梯,水流经此处时会产生较强的湍流,如图 11所示。较强的湍流会加剧铝管端口及集水箱连接处的冲刷腐蚀,形成铝管端口及集水箱端口的对应位置出现腐蚀坑(见图 7)。

|

图 11 集水箱端口腐蚀破坏原理图 |

间冷循环水中当流动的单相介质中存在第2相时,腐蚀会明显加剧,流体中固体颗粒对金属表面uj间冷循环水中当流动的单相介质中存在第2相时,腐蚀会明显加剧,流体中固体颗粒对金属表面产生的冲击作用不可忽视。如4.3节所述,间冷循环水中存在铁的腐蚀产物,会对铝管端口遭受的冲刷腐蚀有较强的加速作用。只有当腐蚀电化学作用和流体流动力学作用同时存在时,冲刷腐蚀才会发生,并且互相促进。

4.5 结论(1)在散热器进水铝管端口处,循环水由集水箱进入铝管后,流速突然增加,加之铝管与集水箱之间连接处存在缝隙,水流受到剧烈扰动,形成湍流;湍流对铝管端口处形成剧烈的冲刷作用,循环水中携带的碳钢腐蚀产物加剧了这一作用,破坏了铝管表面的氧化膜,形成了初期的腐蚀坑;

(2)由于铝属于非常活泼的金属,其表面氧化膜受到破坏后,没有氧化膜保护的端口部位电位较低成为腐蚀反应的阳极,而表面氧化膜未被破坏的部位电位较高成为阴极,由此导致阳极部位铝腐蚀生成铝离子,最终导致铝管端口处发生严重的腐蚀破坏。

5 建议(1)在铝管端口处增加尼龙套管,利用物理隔离和绝缘的方法降低铝管冲刷腐蚀程度;

(2)通过延缓碳钢腐蚀速度或加强过滤等方式,降低循环水中固体悬浮物含量,减轻固体悬浮物对铝管的冲刷作用;

(3)改进铝管和集水箱结合处的密封垫圈,消除铝管端口和集水箱之间的缝隙,尽量减小湍流扰动强度。

| [1] |

蒋华, 冯璟. 600 MW超临界机组SCAL型间接空冷系统综述[J]. 仪器仪表用户, 2012, 19(6): 15-17. DOI:10.3969/j.issn.1671-1041.2012.06.003 |

| [2] |

冯璟, 刘志刚. 1000 MW机组间接空冷系统设计[J]. 电力建设, 2009(30): 46-48. |

| [3] |

温高. 发电厂空冷技术[M]. 北京: 中国电力出版社, 2008.

|

| [4] |

丁尔谋. 发电厂空冷技术[M]. 北京: 水利电力出版社, 1992.

|

| [5] |

赵长江. 间接空冷机组循环水联氨处理工艺的电化学研究[J]. 内蒙古电力技术, 2017, 35(6): 26-31. |

| [6] |

李静平, 王微, 窦家新, 等. 间接空冷换热器铝管束腐蚀原因分析及解决措施[J]. 内蒙古电力技术, 2016, 34(1): 56-59. |

| [7] |

彭晓军. SCAL型间接空冷系统腐蚀原因与对策[J]. 内蒙古电力技术, 2018, 36(6): 97-100. |

| [8] |

林玉珍. 金属腐蚀和控制原理难点及解析[M]. 北京: 中国石化出版社, 2015.

|

| [9] |

林玉珍, 杨德钧. 腐蚀和腐蚀控制原理[M]. 2版. 北京: 中国石化出版社, 2014.

|

| [10] |

郑玉贵, 姚治铭, 柯伟. 冲刷腐蚀的研究现状[J]. 材料科学与工程, 1992(3): 21-41. DOI:10.3321/j.issn:1000-7555.1992.03.004 |

| [11] |

代真, 沈士明, 丁国铨. 金属在固液两相流体中的冲刷腐蚀及其防护[J]. 腐蚀与防护, 2007, 28(2): 86-89. DOI:10.3969/j.issn.1005-748X.2007.02.010 |

| [12] |

付秀勇, 徐久龙, 李军, 等. 凝析气田集输管道的冲刷腐蚀与防护[J]. 石油化工腐蚀与防护, 2008, 25(2): 20-23. DOI:10.3969/j.issn.1007-015X.2008.02.007 |

| [13] |

邓宇强, 林卫丽, 张详金, 等. 火力发电厂凝启器铜管冲刷腐蚀原因[J]. 腐蚀与防护, 2010, 31(7): 560-573. |

| [14] |

原徐杰. 油气输送管道内冲刷腐蚀的研究进展[J]. 电镀与涂饰, 2016, 35(20): 1091-1094. |

2020, Vol. 38

2020, Vol. 38