某660 MW超临界机组配置2×50% BMCR容量的单缸、单轴、反动式、纯凝、冷端汽外切换汽动给水泵,给水泵汽轮机(以下简称小机)排汽至主机凝汽器,疏水排入主汽轮机凝汽器上设置的疏水扩容器中。每台汽动给水泵配置1台同轴前置泵,小机工作汽源由四段抽汽供给,备用汽源为2段抽汽,调试及启动汽源来自辅助蒸汽系统。小机设速关阀、低压调节阀和高压调节阀,连续运行自动调速范围为3000~6000 r/min。

小机与汽动给水泵共用润滑油系统,系统采用集装式油站,配置2台交流油泵、1台直流油泵,直流油泵在交流油泵失效时为汽轮机轴承润滑油系统供油。

小机系统试运期间曾发生多起故障,本文就各类故障进行原因分析,并给出处理措施。

2 故障情况及处理 2.1 汽动给水泵前置泵轴窜动量大机组B汽动给水泵首次启动升速至100 r/min时,检查发现给水泵前置泵轴轻微窜动;暖机时,前置泵端有异音,轴窜动量约1 mm(正常运行时转子轴位移不应超过0.1 mm);测量前置泵自由端轴承端轴向振动高达300 μm,遂手动打闸停运汽动给水泵组。

2.1.1 原因查找及分析给水泵前置泵轴的轴向推力大部分靠泵体结构自我平衡,剩余轴向不平衡力由自由端轴承承担。停机后测量前置泵转子轴向位移为2.8 mm。打开前置泵自由端推力轴承端盖,取出前置泵自由端推力轴承进行检查,发现正推力轴承装反。由此可以判断,泵组升速过程中,推力轴承因装配错误无法起到平衡轴向推力的作用,从而导致前置泵轴窜动量大[1-2]。

2.1.2 处理结果正确装配前置泵推力轴承并重新整定轴瓦间隙,前置泵再未出现轴窜动量大现象。

2.2 汽动给水泵机械密封装置动静环磨损机组A汽动给水泵首次启动,转速大于3300 r/ min时,给水泵机械密封漏水,水从给水泵轴端漏出,机械密封冷却水温度由53 ℃开始缓慢上升;当转速大于3500 r/min时,机械密封冷却水温度在2 s内快速升高至保护定值(90 ℃),密封水温度高保护动作,汽动给水泵组跳闸。

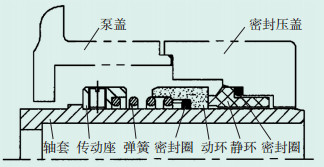

2.2.1 原因排查停机检查给水泵机械密封装置,发现机械密封装置配件动静环严重磨损。给水泵端部机械密封是由2块密封元件(静环和动环)垂直于轴的表面相互贴合、并做相对转动而构成的密封装置,端面间维持1层极薄液体膜,达到润滑与密封的目的[2-3]。机械密封结构示意图如图 1所示。给水泵工作时,给水泵平衡水管一端接于给水泵泵体入口,另一端接于给水泵泵体出口。

|

图 1 机械密封结构示意图 |

由于A汽动给水泵初次启动时密封水主路滤网未投,因此怀疑旁路水水质含有大颗粒物,高流速下造成机械密封装置动静环磨损。更换新密封装置并投入机械密封水主路滤网后,再次启动汽动给水泵组,转速3600 r/min时,泵初次启动时的情况再次发生,动静环密封元件再次损坏。

后经现场反复检查及分析,发现给水泵平衡水管压力远高于泵正常运行压力,给水泵平衡水管安装时加装了节流孔板。节流孔板用于暖泵系统,本泵未设计暖泵系统,故不应装设节流孔板。由于平衡水管有节流孔板,随着泵转速升高,轴向推力逐渐增大但无法自平衡,推力轴承和推力轴承盘过载,同时自由端机械密封腔室容积逐渐减少,给水泵达到某一转速时,械密封装置动静环瞬间接触、摩擦生热,机械密封水温度快速升高至泵组保护值,造成停机。

2.2.2 处理结果拆除给水泵平衡水管中的节流孔板,重新更换机械密封装置动静环。在之后的试运过程中,机械密封水温度一直保持正常,密封装置动静环磨损问题再未出现。

给水泵组首次启动时,要记录各转速下泵组主要参数,及时发现参数的异常变化并分析原因,避免给水泵组在故障工况下运行,防止事故扩大。

2.3 汽动给水泵汽化在锅炉上水过程中,发现B汽动给水泵出、入口压力逐渐降低,就地检查泵组发现有异常声音,开启泵体排空门,无水排出。汽动给水泵有轻微汽化现象[4]。

2.3.1 原因分析B汽动给水泵运行异常时转速为3400 r/min,前置泵入口压力0.17 MPa,主泵入口压力由0.1 MPa降至0.07 MPa,主泵出口压力由13.4 MPa降至10.5 MPa。检查汽动给水泵前置泵出、入口滤网,发现滤网表面涂有防氧化黄油,管道内杂物粘满滤网,从而造成汽动给水泵出、入口压力降低,给水泵出现汽化现象。

2.3.2 处理结果清洗给水泵前置泵滤网,回装后注水,重新启动后给水泵,各项运行参数恢复正常。

基建初期水质较差、管壁杂质较多,启动前应预先对给水泵滤网进行清理,避免机组发生非正常停运事件。

2.4 汽动给水泵组热态启动振动大B汽动给水泵停机清理滤网后热态启动,给水泵转速100 r/min,自由端振动180 μm;小机轴振达到90 μm以上,转子偏心200 μm,有异常声音,给水泵振动保护动作。

2.4.1 原因分析汽动给水泵组在热态停机后,由于小机上下缸冷却速度不同,产生温度梯度和径向温差,给水泵通流部分间隙较小,热态下动静间隙发生变化,给水泵轴系在短时间内形成局部热弯曲变形,造成给水泵与小机轴系不同心,从而发生轴系瞬间微抱死,轴承干摩擦,最终导致汽动给水泵组在热态启动时发生振动大现象[5]。

2.4.2 处理结果汽动给水泵系统热态停机后再次启动前,需等待约40 min,以使泵体缓慢自然冷却。随着停运时间的延长,小机上下缸温度趋于平衡,转子温差和热弯曲变形随之减小。

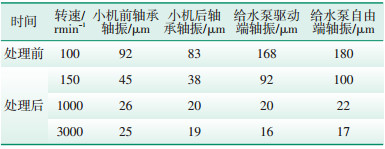

汽动给水泵组再次启动后,瞬间最高振动达到100 μm,小机转子偏心降至80 μm;继续升速到1000 r/min暖机30 min,振动逐渐回落至22 μm,转子偏心恢复至初始状态15 μm;升速至3000 r/min,最大振动不超过25 μm,汽动给水泵运行正常。2次启动过程中小机及给水泵振动数据如表 1所示。

| 表 1 B汽动给水泵热态启动过程中各轴承振动变化 |

小机冲转时应合理选择暖机时间,以降低轴系挠度,提高泵组热态启动的成功率。

2.5 小机挂闸不成功B小机电调系统调试过程中,按下挂闸按钮后,速关油电磁阀失电,速关油压迅速降低,小机停机首出速关油压低跳闸,多次试验挂闸不成功。

2.5.1 原因分析小机正常挂闸过程为:挂闸指令发出,启动油电磁阀带电建立启动油压,启动油压使速关阀活塞与活塞盘相接触,15 s后速关电磁阀失电,建立速关油压,启动油通过溢流阀泄压,在两侧油压差作用下,速关阀逐步开启;45 s后启动电磁阀失电,速关阀达到机械限位全开[6],完成小机挂闸。

经多点排查,发现停机手柄与模块停机位置之间存在间隙,没有完全复位,系统泄油,速关油压无法建立,从而造成小机挂闸多次不成功。本次B小机挂闸不成功原因及排查结果如表 2所示。

| 表 2 B汽动给水泵热态启动过程中各轴承振动变化 |

将停机手柄复位到停机位置后重新挂闸,油压正常建立,速关阀正常开启,小机挂闸成功。

挂闸前应及时检查停机手柄位置是否复位,避免出现小机不能挂闸影响机组启动事件的发生。

2.6 小机低压调节阀抖动在进行A小机低压调节阀拉阀试验时,给定低压调节阀某一指令后,低压调节阀反馈与指令有偏差,在3%~5%反复摆动,阀门抖动严重,调节油供油管路伴有剧烈振动现象。

2.6.1 原因分析低压调节阀伺服阀出现故障时会产生振荡信号,出现油压时有时无现象,从而引起油管振动。热工强制信号缓慢关闭低压调节阀,阀门抖动及管道振动现象没有减弱,可排除伺服阀故障。就地检查发现小机调节油系统蓄能器未投入运行,系统油压不稳定,当阀门动作时,油量大幅波动,导致油管振动。蓄能器投入后挂闸,阀门抖动、管道振动现象未消失。最后检查发现低压调节阀反馈杆定位有偏差,零点位置偏下,未开阀门时指令为0,实际反馈在0以下,导致低压调节阀不停开启、关闭,发生抖动,致使调节油管路剧烈振动。

2.6.2 处理结果就地调整反馈杆位置,重新整定反馈杆初始零位,在原有基础上提高2 cm后,再次挂闸整定阀门,阀门动作正常,且油管路振动现象消失。

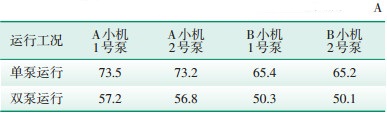

2.7 小机交流润滑油泵电流大小机油系统试运时,无论单泵运行还是双泵运行,A小机交流润滑油泵电流均较B小机交流润滑油泵高7 A左右,存在电流偏大缺陷。小机交流润滑油泵额定电流为86.5 A。2台小机交流润滑油泵各工况下电流如表 3所示。

| 表 3 2台小机交流润滑油泵各工况下电流 |

从表 3数据可以看出,A小机2台油泵试运时电流均比B小机油泵大,可以排除油泵自身故障因素,原因可能为油管路系统阻力偏小、油流量大。就地检查各轴承进口油压,发现小机端油压比设计油压高0.03 MPa,给水泵端油压比设计油压高0.02 MPa。由此可以确定,系统油流量大是导致小机润滑油泵电流大的主要原因。

2.7.2 处理结果调整给水泵及小机各轴承进油节流阀,整定母管和各轴承进油压力至设计值,单独启动A小机1号交流油泵时电流66.3 A,单独运行A小机2号交流油泵时电流65.9 A,双泵运行时油泵电流最大51.1 A。在保证系统安全的前提下减小系统油流量,有效降低了油泵运行电流,消除了系统安全隐患。

3 结束语该660 MW机组在汽动给水泵系统启动试运行过程中暴露出诸多问题及缺陷,经过分析处理后各缺陷均得到解决,保证了机组的安全稳定运行,为汽动给水泵系统运行及故障检修积累了经验。

| [1] |

郑义. QG400/300前置泵低负荷轴向窜动原因分析与处理[J]. 重庆电力高等专科学校学报, 2010(1): 10-12. DOI:10.3969/j.issn.1008-8032.2010.01.004 |

| [2] |

周晓宁. 泵用机械密封失效原因分析与检修[J]. 湖南造纸, 2011(3): 36-38. DOI:10.3969/j.issn.1672-3066.2011.03.012 |

| [3] |

宋正坤. 泵机械密封的典型故障与维修[J]. 中国设备工程, 2011(12): 53-54. DOI:10.3969/j.issn.1671-0711.2011.12.028 |

| [4] |

鲍华. 锅炉给水泵汽化现象分析[J]. 特种设备安全技术, 2005(4): 22-24. |

| [5] |

原树峰, 崔亚明, 梁健康. 汽动给水泵在试运过程中的问题分析及采取措施[J]. 山西电力, 2014(4): 53-55. DOI:10.3969/j.issn.1671-0320.2014.04.016 |

| [6] |

段学友, 张俊萍, 周菁. 350 MW超临界汽轮机组油系统故障分析处理及预防措施[J]. 电站系统工程, 2011(5): 55-57. DOI:10.3969/j.issn.1005-006X.2011.05.020 |

2020, Vol. 38

2020, Vol. 38