内蒙古国华准格尔发电有限责任公司(以下简称国华准电)330 MW机组配备2台B640-5A型凝结水泵,电动机通过支座固定在泵上方。凝结水泵额定流量735.4 m3/h、额定扬程293 m。电动机型号YKKL500-4,额定参数:功率1000 kW,电流115.6 A,电压6 kV,转速1480 r/min。2007年国华准电对2台凝结水泵电动机进行了变频改造。

2 故障现象2018-05-30T12:10,330 MW机组升负荷,B凝结水泵变频调节,由35 Hz升至39 Hz左右时水泵电动机自由端轴瓦振幅波动,南北向振动位移幅值在80~160 μm变化,高于GB/T 6075.3—2011《在非旋转部件上测量和评价机器的机械振动》要求(小于80 μm)[1],振动明显。停运B泵,切换至A泵运行,运行平稳。

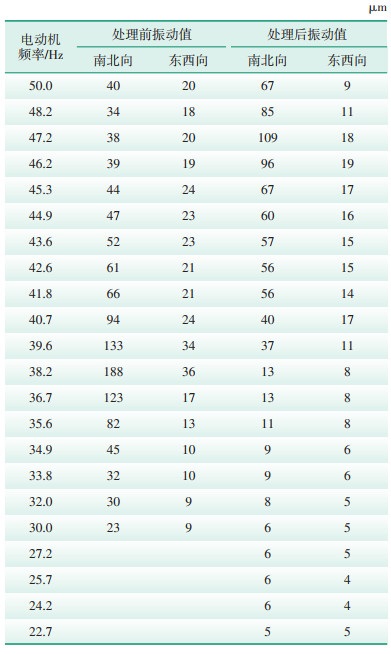

3 原因分析6月1日,机组B凝结水泵工频启动,测量电动机上部导向轴瓦处振动情况,频谱采集如图 1所示。位移振动总量为40 μm,频谱成分主要为24.43 Hz,位移峰峰值为19.1 μm,振速1 mm/s;频谱图中还包括15.43 Hz和19.33 Hz 2个主要频率,其位移峰峰值均约为5 μm,振速为0.2 mm/s。工频运行下振动冲击能量值为0.3g[2]。

|

图 1 凝结水泵工频运行时的振动频谱 |

从振动情况来看,此振动属于普通强迫振动,引起振动的激振力不大。该泵工频运行一直正常,曾做过2次动平衡试验,配重后工频及常用频率振动良好,说明泵轴系动不平衡质量较小,平衡状态良好[3]。该泵变频运行振动超标,可能存在共振或支撑系统动刚度下降的问题。为此做以下测试和检查。

3.1 电动机变频全频率段振动测试为了精确找出振动超标频率段,对电动机进行变频全频率段振动测试。由于该泵为立式布置,支承端在下部,泵及电动机易产生1种类似于叶片AO型的振动。从实际测量的振动数据看,电动机导向轴瓦处振动大,下部支撑振动很小(未超过20 μm),与AO型振动相符,因此在测试过程中主要记录电动机上部导向轴瓦处的振动值。

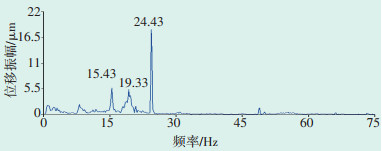

3.2 凝结水泵固有频率测试为验证是否存在共振现象,进行凝结水泵固有频率测试,得到振动频谱图(见图 2),可以看出,南北向振动固有频率为19.68 Hz。从B泵变频全频率振动测试数据看,在电动机频率为35.5~41 Hz南北向出现振动峰值,此频率段与凝结水泵固有频率重叠,可引起共振,并导致振动峰值出现。

|

图 2 B凝结水泵电动机导向轴瓦处固有频率 |

为排除驱动电动机导向轴瓦间隙超标引起转轴轴系支撑动刚度下降,导致振动响应灵敏度高的可能性,决定对电动机上部导向轴瓦间隙进行测量。测得东西向轴瓦间隙0.1 mm,南北向轴瓦间隙0.1 mm,轴心与轴承座同心度良好,符合有关规范要求[4]。

3.4 电动机支座动刚度检查对电动机支座上部和下部结合面法兰垂直方向进行差别振动测量,差别振动值很小。个别螺栓存在一定松动,紧固后电动机上部导向轴瓦处振动无变化。

根据上述分析,判断机组B凝结水泵电动机上部导向轴瓦处在电动机频率35.5~41 Hz时出现振动峰值,属于系统共振。

4 处理措施及效果系统共振可采用降低激振力或改变固有频率的措施进行消振[5]。考虑在工频转速时振动不大,说明系统激振力不大,决定采用改变固有频率的方法,在变频时避开共振,确保常用频率区域内振动不出现峰值[6]。经现场实地勘测,决定在电动机上部吊装吊耳处加装支撑,与四周混凝土梁连接,支撑构件焊接在混凝土梁内的预埋件上,以增强电动机导向轴瓦处的支撑强度,提高系统的动刚度。

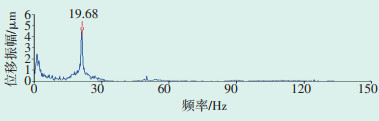

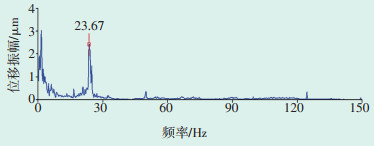

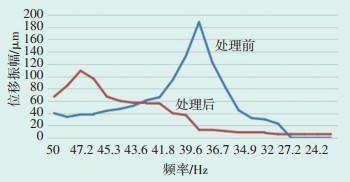

处理后对B泵固有频率进行测试,测试结果如图 3所示。从图 3可以看出,固有频率由19.68 Hz增至23.67 Hz。处理前后电动机导向轴瓦处振动值如表 1所示。振动位移峰值由电动机调频38.2 Hz上升至47.2 Hz,避开了B泵运行常用频率区域30~45 Hz[6],在常用频率区域30~45Hz段内振动幅值明显降低,均低于70 μm。该泵变频运行调频至45 Hz时,机组已达到满负荷,因此该泵不会在45~50 Hz频率下运行,出现在47.2 Hz时的振动峰值将不会在变频过程中出现。从图 4可以看出,该泵工频运行时振动值也在规定范围内,保证了该泵可以切换工频安全使用[7-9],支撑加固处理后取得了良好的预期效果。

|

图 3 处理后电动机导向轴瓦处固有频率 |

| 表 1 处理前后B凝结水泵电动机上部导向轴瓦处振动测试数据 |

|

图 4 处理前后电动机南北向变频全频段振动曲线 |

(1)电动机进行变频改造后,大多数存在运行频率与原有工频电动机固有频率或水泵系统频率重叠发生共振问题。首先应通过测试设备的固有频率,判断系统设备是否存在共振,若存在则采取措施改变固有频率,避开共振。

(2)处理变频设备振动大问题,可采用降低激振力和提高动刚度的措施。若工频运行时振动大,在排除动刚度不足的前提下,通过动平衡手段减小轴系原始不平衡质量,降低由此产生的激振力,达到降振效果。

(3)若因设备结构、布置等问题无法有效避开共振区,可采取降低激振力和提高动刚度措施有效缩小振动超标频率区间,在变频器跳频段阀值范围内,可屏蔽该共振频率,达到消振效果。

| [1] |

中国国家标准化管理委员会.在非旋转部件上测量和评价机器的机械振动.第3部分: GB/T 6075.3-2011[S].北京: 中国标准出版社, 2011.

|

| [2] |

艾默生过程控制有限公司.CSI2130分析使用手册[Z].上海: 艾默生过程控制有限公司, 2007: 14-17.

|

| [3] |

本特利. 旋转机械诊断技术[M]. 北京: 机械工业出版社, 2014: 228-229.

|

| [4] |

内蒙古国华准格尔发电有限责任公司.转动设备振动评价管理标准: GHFD-10-TB-01(试行)[S].鄂尔多斯: 内蒙古国华准格尔发电有限责任公司, 2011.

|

| [5] |

张国忠, 魏继龙. 汽轮发电机组振动诊断及实例分析[M]. 北京: 中国电力出版社, 2018: 345-348.

|

| [6] |

李晓波, 焦晓峰, 刘富栋, 等. 330 MW汽轮机变频凝结水泵振动处理[J]. 内蒙古电力技术, 2016, 34(2): 71-73, 76. |

| [7] |

荣浩天, 申小虎. 凝结水泵变频改造后的振动分析及处理[J]. 华北电力技术, 2012(2): 49-51. |

| [8] |

谭秀婷, 唐贵基. 汽轮机启动过程中的振动故障分析与处理[J]. 云南电力技术, 2018, 46(2): 40-43. |

| [9] |

黄幸. 1000 MW机组凝结水泵变频运转振动原因及处理[J]. 设备管理与维修, 2019(5): 64-66. |

2020, Vol. 38

2020, Vol. 38