高压断路器是电力系统重要的设备,主要作用是关合负荷电流及故障电流[1]。高压断路器装有灭弧室,具有通、断高压回路和切除、隔离故障线路的功能,其可靠性直接关系到电网的安全稳定运行[2-3]。对高压断路器动作状态进行检测,可以及时发现和消除高压断路器的各类故障和缺陷[4]。

在线圈电流检测法的研究中,文献[5]分析了断路器故障对其线圈电流的影响,特别是对断路器分合闸时间产生的影响;文献[6]提出一种基于线圈电流检测技术的断路器故障评估方法,并对特征量的提取进行了研究;文献[7]叙述了线圈电流检测法故障诊断的基本理论,从信号预处理、特征提取、降维筛选和故障识别等环节综述了高压断路器机械故障诊断方法。目前,对线圈电流检测法的故障诊断、事故处理方式研究较少,因此本文开发了基于分合闸线圈电流检测技术的断路器故障诊断方法,对其基本原理和故障判断方式,特别是线圈电流波形与开关故障类型的对应关系进行了分析,并以500 kV高压断路器故障诊断分析为例,阐述了线圈电流检测技术在高压断路器故障诊断中的应用。

1 现有高压断路器故障诊断存在的问题目前,内蒙古电网高压断路器的故障诊断主要采用定期停电测量分合闸时间和动作电压的方法,耗费较大的人力物力;然而大部分高压断路器是在预防性试验合格的情况下发生故障,可见预防性试验存在明显的不足。高压断路器运维方式存在的主要问题有以下4点。

(1)停电检修试验耗时较长,且倒负荷期间电网是在非正常方式下运行,安全裕度低。

(2)检修试验存在一定技术缺陷,只统计最后的分合闸时间,无法反映动作过程的细节,隐藏了潜在缺陷信息。

(3)无法有针对性地检测断路器分合闸电磁铁、机构和触头等运动过程,潜在的隐患不易被发现,对存在的问题和缺陷难以定性、定量和定位。

(4)检修过程需要停电并解列控制回路,不能直接发现继电器虚接、老化、电压变化等问题。

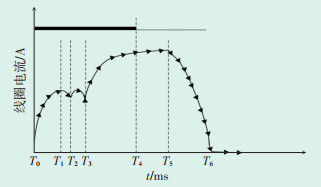

2 线圈电流检测技术 2.1 原理高压断路器在动作过程中,分合闸线圈的电流经过了电磁铁吸合、脱口装置动作、分合闸弹簧动作及辅助开关通断等过程,包含了大量可作为故障或隐患信息的波形(见图 1),反映了高压断路器分合线圈在动作过程中的工作情况[8-9]。通过分合闸线圈的波形比对,可得到的信息有电磁铁启动时间、铁心顶杆运动时间、电磁铁撞击脱扣器时间、线圈通电时间、辅助开关动作时间等。同时结合高压断路器操动机构的各项参数,还可以拟合断路器传动机构的铁心动作行程曲线,判断铁心是否卡涩、分合闸线圈匝间是否短路及机械操动机构和控制回路的其他异常状态[10-11]。

|

图中:T0—断路器动作命令信号时刻(分合闸动作开始时刻);T1—铁心顶杆克服阻力开始运动时刻;T2—控制电流的低谷点;T3—铁心的动作时刻;T4—断路器动、静触头分开的时刻(分合闸动作完成);T5—辅助开关断开,切断断路器控制回路时刻;T6—电流完全消失时刻。 图 1 分合闸线圈电流波形 |

由于高压断路器厂家不同,其分合闸线圈的电流波形也略有不同,但基本都包含以下几个阶段。

(1)T0—T1:分合闸回路导通,因有感性元件作用,电流以指数形式升至T1时刻对应电流,电磁铁吸力增至使铁心由静止开始运动。该时段电流波形可反映铁心由初始位置预动作时的阻力大小。

(2)T1—T2:铁心运动速度加快,电磁铁气隙逐渐变小,电流略微降低,直到铁心顶杆触及弯板(T2)。此时段为电磁铁铁心运动空行程时间。由于铁心顶杆行程较小,在测试时T2可能不够明晰。

(3)T2—T3:铁心顶杆触及弯板,运动速度减小。在T3时刻铁心达到最大行程,由于机械阻力铁心减速直至停止,电流为铁心停止电流,可反映铁心行程动作时阻力大小及其运动速度。此时段电流稳态值取决于电源电压和线圈内阻,反映二次回路电源工况。有些断路器没有明显的T2和T3的区别,因此也可以将T1—T3定义为电磁铁运动时间。

(4)T0—T4:断路器分合闸时间。

(5)T5—T6:辅助开关断开产生电弧,可反映辅助开关性能优劣程度。

2.2 特点高压断路器线圈电流检测技术是在传统波形采集的基础上进行完善和优化的,主要体现在2个方面:

(1)波形采样率提升至10 kHz。常规检测一般采用点阵式屏幕,采样率低,无法查看波形细节。线圈电流波形反映了操动机构动作过程,断路器动作一般在几十毫秒,将波形采样率升至10 kHz,即每0.1 ms采集1个点,能够充分放大波形细节,对分析波形有重要意义。

(2)增强了波形比对功能。波形比对是在常规参数核对基础上进行数据深度挖掘,通过波形比对可发现隐藏在参数下的信息。参数核对只是对结果的检测,波形比对则是对操动机构的动作过程进行分析。通过对比分析可以更加清晰地掌握操动机构状态,了解断路器的缺陷劣化趋势。

3 实例分析 3.1 断路器操动机构检测2019年3月,对内蒙古超高压供电局某500 kV变电站的500 kV高压断路器进行机械特性及动作电压例行试验,发现其三相合闸时间同期性严重超标,U相合闸时间56.7 ms,V相合闸时间55.1 ms,W相合闸时间67.0 ms。U、V两相合闸时间相差较小,为1.6 ms,在规范要求范围内;而W相合闸时间超过U、V两相均值的19.86%,其中W相与V相时间相差最大,为11.9 ms,远超Q/ND 1501 06—2018《输变电设备状态检修试验规程》中规定的断路器合闸线圈相间不同期时间≤5 ms的要求[12]。

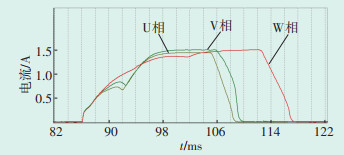

为分析该高压断路器故障的原因,采用线圈电流检测法对断路器进行操动机构精确测试,三相合闸波形见图 2。

|

图 2 三相合闸波形比对 |

可以看出,U、V相合闸电流曲线基本重合,W相的合闸电流曲线时间延迟明显,三相电流峰值及稳定电流基本相同,W相电磁铁动作时间存在显著的滞后现象。

高压断路器操动机构三相合闸线圈参数,见表 1。可以发现,高压断路器铁心启动时间基本一致,相差在0.1 ms,说明控制电源运行良好。在铁心运动时刻W相与U、V两相的时间差约为3.4 ms,显示出器件工况不良趋势。W相线圈曲线在铁心运动及换向阀动作过程中时间差进一步加大,换向完成时刻与U相偏差已达9.7 ms;在辅助开关切换时刻偏差同样较大,与U相偏差已达9.7 ms。

| 表 1 高压断路器操动机构三相合闸线圈参数 |

鉴于高压断路器三相合闸同期性严重超标,并考虑断路器首次动作可能出现机构卡涩及电流采样元件工作异常等因素,更换电流线夹并对断路器进行数次分合闸操作,分闸情况正常。

高压断路器U、V两相合闸线圈电流在机构动作各个阶段的波形基本一致,W相与其他两相电流波形相差较大,且与初次试验所得波形相同,从而排除试验仪器故障、测量线接触不良和断路器首次动作机构卡涩等因素。

3.2 故障分析与处理 3.2.1 故障分析采用线圈电流检测法进行测量,高压断路器三相合闸稳态电流分别为1.64 A、1.60 A、1.69 A,相差较小,不平衡率仅为5%,说明合闸电磁铁启动慢并非回路阻值变化所致。检测高压断路器的三相合闸电阻分别为145 Ω、147 Ω、146 Ω,合闸电阻基本一致,也排除了线圈阻值变化的问题。

根据三相合闸波形分析,在T0—T1时刻,铁心开始运动时间相同,说明三相控制电源电压和线圈电阻基本一致,铁心在初始位置预动作时的阻力和空程大小也相差不大。在T1—T3时刻,W相电磁铁运动时间明显延长,从铁心起始运动到终止运动及换向阀动作过程的时间延迟进一步加大,说明同期性超标的主要原因为W相铁心启动和运动卡涩,该情况通常为电磁铁内部出现结构变化导致。在此阶段W相合闸线圈的电流幅值较其他两相高很多,也说明铁心机构卡涩是三相波形不一致的主要原因。W相铁心动作时间的延长导致了高压断路器W相合闸时间过长,进而严重影响了三相同期性。在T4之后的阶段高压断路器三相电流稳态值和峰值基本相同,说明三相线圈不存在匝间短路和接头松动故障。三相辅助接点间产生的电弧时间也是W相略长,斜率稍小,可能是电磁铁的卡涩故障引起。因此,依据高压断路器线圈电流检测法,可判断高压断路器W相合闸电磁铁铁心启动过程和运动过程的卡涩是造成三相合闸时间严重不同期的主要原因。

3.2.2 线圈电流检测法的分析结果验证对高压断路器W相本体进行操动机构开盖检查。打开防护罩后观察操动机构无明显形变、烧灼、损坏现象,该断路器的电磁铁外观良好,无松动、裂痕和烧蚀迹象,判断电磁铁内部存在缺陷(见图 3)。

|

图 3 W相本体操动机构开盖照片 |

为进一步验证和分析线圈电流检测法诊断的可靠性,拆下高压断路器W相合闸电磁铁观察其是否存在卡涩及品控不良现象。利用测力计对备用正常电磁铁和故障电磁铁进行对比检测。正常电磁铁测力数值为14 N,故障电磁铁明显比正常电磁铁所需要的力更大,为19 N。测力数值相差大反映了故障电磁铁内部存在缺陷,且故障电磁铁在下压过程中有明显卡顿感和较强的阻塞现象。可见电磁铁启动卡涩是导致三相合闸同期性超标的原因。进而判断在进行合闸动作过程中,高压断路器的W相合闸线圈电磁铁由于自身存在卡涩情况,铁心在规定时间内未完全动作到位,较其他两相空程位置受电磁铁吸合力小,因此,驱使电磁铁心克服阻力进行运动的电流增大。同时,由于未完全回位,铁心的运动行程较长,因此铁心动作时间较长,进而导致三相同期性超标。该结论与线圈电流检测法的故障分析结论相符,说明该方法对于高压断路器故障诊断分析的可靠性和准确性。

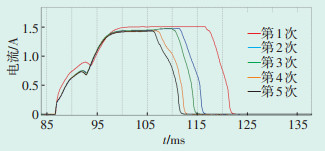

3.2.3 故障处理根据线圈电流检测法的诊断结果,同时为避免线路停电时间过长,影响电网安全稳定运行,对该高压断路器W相合闸电磁铁进行了更换。更换后仍采用线圈电流检测法对断路器W相合闸过程进行检测,多次动作的各次合闸线圈回路电流波形如图 4所示。首次动作时气隙调整不合适,经调整后,后续几次动作W相电磁铁启动阶段与运动阶段相差不大;换向阀动作过程的卡涩现象随动作次数增加明显减缓;辅助开关切换时间也随着动作次数的增加而减小,最终稳定在19 ms,与U、V相基本一致。后4次动作W相合闸时间分别为67 ms、62 ms、61 ms、57 ms、57 ms,三相不同期时间小于2 ms,符合规程要求。W相合闸线圈各次动作的参数如表 2所示。

|

图 4 更换电磁铁后W相多次合闸波形比对 |

| 表 2 更换电磁铁后高压断路器W相合闸参数 |

经过更换合闸电磁铁成功解决了高压断路器三相合闸同期性超标问题,更换后的数值符合断路器技术要求。

通过对此次高压断路器的故障分析与处理,说明使用线圈电流检测法可以在较短的时间内确定断路器的故障原因,实现对故障部位的精准定位,并在更换部件后可对断路器操动机构的动作时间调整提供指导。该方法能够准确、高效地进行高压断路器的故障分析诊断与事故处理,对于提高断路器运行的安全性和可靠性具有重要的作用。

4 结束语本文采用线圈电流检测法深入分析和诊断了内蒙古超高压供电局某500 kV高压断路器三相合闸同期性超标的问题,验证了该方法对于高压断路器故障诊断的实用性和可靠性。通过对高压断路器分合闸线圈电流波形的比对和分析,可以检测出断路器、匝间绝缘、铁心辅助开关及脱扣器卡涩、拒动、等多种机械特性缺陷及同期性超标等问题。相比现有检修技术,该方法既能深入挖掘合格参数下的潜在风险,又能针对有缺陷的断路器进行准确定位,用来检测和诊断高压断路器机械特性变化趋势,能够正确、快速、有效得出检测结果。通过对断路器线圈电流检测技术的应用,切实解决了断路器检修中的问题,有效提高日常检修的工作效率,进一步提升了断路器运行可靠性。

| [1] |

李大卫, 徐党国, 孙云生, 等. 基于分/合闸线圈电流的断路器缺陷诊断及试验方法研究[J]. 高压电器, 2015, 51(8): 114-118. |

| [2] |

甘毅, 黄强, 郭彦华. 断路器分/合闸电磁铁最低动作电压在线监测技术方案论证[J]. 贵州电力技术, 2015, 18(6): 48-50. |

| [3] |

李劲彬, 全江涛, 陈隽, 等. 基于分合闸线圈电流的某换流站开关故障分析[J]. 高压电气, 2015, 51(2): 141-144. |

| [4] |

杨凌霄, 朱亚丽. 基于概率神经网络的高压断路器故障诊断[J]. 电力系统保护与控制, 2015, 43(10): 62-67. DOI:10.7667/j.issn.1674-3415.2015.10.010 |

| [5] |

RAZIKAZEMI A A, VAKILIAN M, NIAYESH K, et al. Circuit-Breaker Automated Failure Tracking Based on Coil Current Signature[J]. IEEE Transactions on Power Delivery, 2014, 29(1): 283-290. DOI:10.1109/TPWRD.2013.2276630 |

| [6] |

孙曙光, 张强, 杜太行, 等. 基于分合闸线圈电流的万能式断路器故障诊断[J]. 仪器仪表学报, 2018, 39(2): 130-140. |

| [7] |

关永刚, 杨元威, 钟建英, 等. 高压断路器机械故障诊断方法综述[J]. 高压电器, 2018, 54(7): 10-19. |

| [8] |

李聪.基于分合闸线圈电流特征的断路器机械故障诊断研究[D].北京: 华北电力大学, 2019.

|

| [9] |

周凯峰, 李海涛, 薛峰, 等. GIS分合闸线圈电流特征分析及故障诊断[J]. 电力系统及其自动化, 2017, 39(2): 95-98. |

| [10] |

范敏, 汪佳, 何智强, 等. 断路器机械缺陷判断的分、合闸线圈电流波形分析法[J]. 湖南电力, 2014, 34(4): 39-41. |

| [11] |

翟敏.基于分合闸线圈电流检测的开关设备缺陷诊断系统研究[D].长春: 长春工业大学, 2019.

|

| [12] |

内蒙古电力(集团)有限责任公司.输变电设备状态检修试验规程: Q/ND 1050106-2018[S].北京: 中国电力出版社, 2018.

|

2020, Vol. 38

2020, Vol. 38