长期运行、通流或数字电液调节系统(DEH,经过改造的机组,调节阀组的流量特性往往会偏离原设计值,引起机组负荷响应延迟或异常波动、机组自动发电控制(Automatic Generation Control,AGC)和一次调频性能变差等现象[1-5],降低机组运行经济性,同时带来机组运行安全问题。长期以来,汽轮机组调节阀组流量特性的测试数据利用人工或Excel表格来处理,这种方式步骤繁琐、耗时长,且存在计算结果不够精确等问题,基于此,本文利用C#编程语言开发了火电厂汽轮机组调节阀组流量特性测试与优化系统。

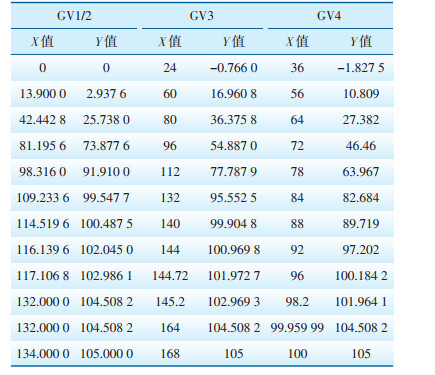

1 系统介绍 1.1 数学模型的构建机组调节阀组流量特性仿真计算模型见图 1。

|

图 1 机组调节阀组流量特性仿真计算模型 |

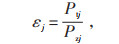

设机组某一时刻主蒸汽流量指令为j(j∈[0,100%]),高压调节阀组前、后的蒸汽压力之比εj为:

|

(1) |

式中:Ptj、Pzj分别为主蒸汽流量指令为j时的调节级蒸汽压力、主蒸汽压力[2-3],MPa。

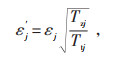

不同边界条件下,根据高压调节阀组前、后蒸汽温度对εj进行修正,修正后的压力比ε'j:

|

(2) |

式中:Ttj、Tzj分别为主蒸汽流量指令为j时的调节级蒸汽温度和主蒸汽温度,K。

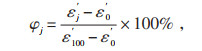

当主蒸汽流量指令为j时,高压调节阀组相对流量φj的计算公式为:

|

(3) |

式中:ε'0为主蒸汽流量指令为0时修正后的蒸汽压力比,约等于0;ε100'为主蒸汽流量指令为100%时修正后的蒸汽压力比[4]。

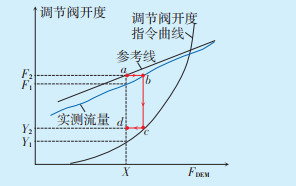

主蒸汽流量与调节阀开度关系采用反向映射法获得(见图 2)。机组主蒸汽流量指令FDEM的值为X时,调节阀开度为Y1,此时机组实测流量值为F1,根据流量参考线,参数整定目标是实现流量指令为X时实际流量为F1(图 2中点a)。为了计算此时调节阀应具有的阀位指令,首先找到实测流量曲线中值为F2的点(图 2中点b),根据该点的流量指令,找到对应的调节阀开度值Y2(图 2中点c),则为了实现流量特性(X,F2)的调节阀阀位指令应为(X,Y2),即图 2中点d。按照此方法,即可得到与流量参考直线相对应的调节阀流量开度修正函数[5-6]。

|

图 2 反向映射法获得主蒸汽流量与调节阀开度关系曲线 |

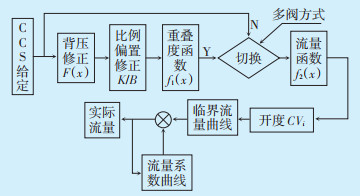

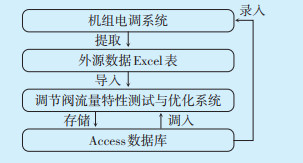

本系统导入的外源试验数据取自试验机组电调系统中记录的历史数据,按照要求整理成Excel表格作为导入数据文件。系统由内部计算模块、显示模块及存储模块构成,计算模块由系统内部C#语言编程实现,用来处理试验数据;显示模块由Visual Studio 2017软件内置的Chart图表实现,用来显示试验机组优化前、后的流量特性曲线及实际的流量特性;存储模块主要功能为将优化后的流量特性曲线参数保存至数据库文件对应的Access表格内。系统数据处理流程如图 3所示。

|

图 3 数据处理流程 |

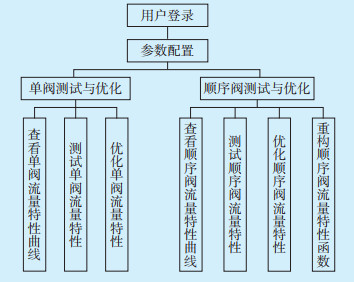

系统功能架构如图 4所示。

|

图 4 系统功能架构示意图 |

用户登录:使用专用的用户名和密码实现用户登录和退出。

参数配置:输入待优化机组必要的额定参数,作为数学模型的已知参数参与优化计算。

单阀测试与优化:实现单阀试验数据的导入和计算。图形化显示试验机组优化前、后的单阀流量特性曲线和实际的单阀流量特性,并将优化后的流量特性函数存储在数据库对应的数据文件中。

顺序阀测试与优化:实现顺序阀试验数据的导入和计算。图形化显示试验机组优化前、后的顺序阀流量特性曲线和实际的顺序阀流量特性,并将优化后的流量特性函数存储在数据库对应的数据文件中。

重构顺序阀流量特性函数:依照“混合式”结构模型利用优化过程中得到或者默认的背压修正函数、比例偏置函数,再结合优化后的顺序阀流量特性函数和单阀流量特性函数求解重叠度函数。即将顺序阀流量特性函数重构为背压修正函数、比例偏置修正函数、重叠度函数和单阀流量特性函数的映射集合。

1.3 系统特点汽轮机组调节阀组流量特性测试和优化系统以C#为编程语言,以Visual Studio 2017为开发编程软件。系统具有良好的人机交互界面,数学模型准确,可以方便地实现试验数据的导入和处理。

该系统将弗里格尔简化公式作为数学模型计算机组主蒸汽流量,通过参数配置模块得到计算所需的额定参数。

结合反向跟踪和最小二乘法原理处理试验数据,分别优化机组调节阀组的单阀流量特性和顺序阀流量特性。

通过设置不同的重叠度在线模拟被优化机组的流量特性,且为满足实际应用需求,根据顺序阀流量函数的结构模型,将顺序阀流量特性函数拆解为背压修正函数、比例偏置修正函数、重叠度函数和单阀流量特性函数的映射集合。

能够图形化显示汽轮机组优化前、后的流量特性状况,便于分析和对比,并可通过优化后的流量特性函数反算出电调系统切为手动控制后流量跟踪函数的参考曲线。

2 现场应用情况 2.1 机组调节阀组概况系统研制完成后,在北京北重汽轮电机有限责任公司制造的N330-17.75/540/540型三缸双排汽凝汽式汽轮机上进行了实际应用,机组DEH采用上海新华控制工程有限公司XDPS分散控制系统,顺序阀阀序为1/2→3→4。该电厂运行人员反映,该机组局部负荷段的流量特性欠佳,当机组运行在此区间时,在机组蒸汽流量指令呈现小幅度波动的情况下,主蒸汽压力和实发功率呈大幅度发散式振荡。

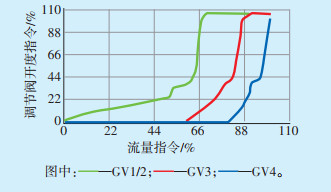

经初步分析,发生振荡的蒸汽流量指令区间段内,存在调节阀重叠度过大的可能性。机组流量特性曲线由背压修正函数、比例偏置函数、重叠度函数及单阀流量函数构成,通过计算整合模拟,该机组原顺序阀下调节阀开度与流量指令关系见图 5。

|

图 5 机组原顺序阀下调节阀开度与流量指令关系 |

从图 5可以明显看出,该机组的流量特性曲线平滑性欠佳,其中调节阀1/2(即GV1/2)在流量指令为50%~60%时最为显著。进一步分析发现,在流量指令为60.1%时,GV1/2开度指令为35.5%,而GV3开度指令为0.1%;表明调节阀1/2开度指令大于35.5%后,GV3也将随着流量指令的增加而逐渐开启,且由于该机组调节阀没有预启行程,因此调节阀在该流量指令附近重叠度过大的可能性很大[7-8]。

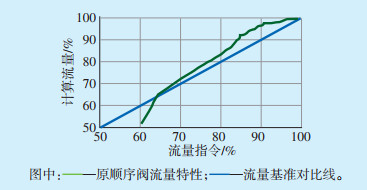

顺序阀流量特性测试结果如图 6所示,将原顺序阀流量特性与流量基准对比线进行对比发现,流量指令在60%~63.5%时,原顺序阀流量特性斜率大于流量基准对比线斜率,且正好处于GV1/2和GV3的开度重叠区域内,因此可判定该重叠区域内调节阀的重叠度过大,造成机组AGC指令在该流量指令段内调整时,主蒸汽通流量的瞬时大幅变化引起机组实发功率和主蒸汽压力的波动及振荡[9-12]。

|

图 6 机组原顺序阀流量特性曲线 |

(1) 适当调整主汽压力使汽轮机高压调节阀组全部开启至100%,由锅炉侧维持主蒸汽压力、温度及其他主要参数稳定;汽轮机调节阀在顺序阀运行方式下,由运行人员改变DEH主蒸汽流量指令目标值;各高压调节阀按照各自流量特性曲线开始动作,机组开始降负荷运行至设定的目标指令为止。测取每个调节阀的开度、主蒸汽压力/温度、调节级压力/温度、实发功率、主蒸汽流量指令等信号。

(2) 导出试验数据,并利用测试与优化系统计算得出当前流量特性曲线下流量指令与实际流量的关系,检查顺序阀方式下原流量特性曲线是否存在无重叠度或重叠度过大部分,检查流量指令与实际流量是否呈线性关系。

(3) 适当调整主汽压力使汽轮机高压调节阀组全部开启至100%,通过强制组态逻辑消除调节阀重叠度。由运行人员改变DEH主蒸汽流量指令目标值,各高调阀按照各自流量特性曲线开始动作,机组开始降负荷运行至设定的目标指令为止,记录每个调节阀的开度、主汽压力/温度、调节级压力/温度、实发功率、主蒸汽流量指令等信号。

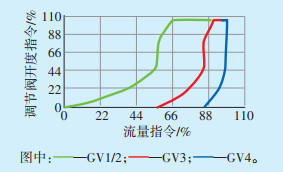

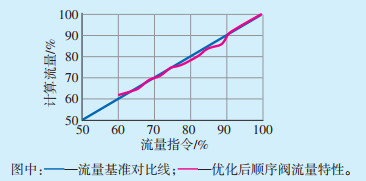

(4) 导出试验数据,利用该测试与优化系统对原顺序阀流量特性曲线进行优化,结果见图 7、图 8。

|

图 7 优化后的顺序阀下调节阀开度指令与流量指令关系曲线 |

|

图 8 优化后顺序阀流量特性曲线 |

如图 8所示,优化后的流量特性与流量基准对比线基本重合,最终将该机组的顺序阀重叠度函数优化确定如表 1所示参数。

| 表 1 调节阀重叠度函数 |

将优化后的重叠度函数添加至试验机组电调系统中对应的函数功能块中,待机组稳定运行一段时间后,调取机组电调历史数据库中相关试验数据,计算并分析该机组优化后的顺序阀流量特性。该机组优化后顺序阀流量特性曲线使机组流量指令与实际流量基本呈线性关系,解决了机组原存在的流量指令与实际流量分配极不合理,以及调节阀GV1/2与调节阀GV3之间重叠度过大等问题。

3 结语本文研发的火电厂汽轮机组调节阀组流量特性测试和优化系统,解决了该项工作长期存在的数学计算模型不精确、手动计算处理数据繁琐及耗时长等技术难点,现场实际应用效果表明,该系统对调节阀组流量特性的测试与优化效果显著,实用性强、应用范围广。

| [1] |

李桓宇, 尹峰, 罗志浩, 等. 电力新常态下火电调频优化方法综述[J]. 热力发电, 2018, 47(1): 1-7. |

| [2] |

张浩锋, 胥建群, 孙友源, 等. 汽轮机调节阀和调节级特性建模与配汽优化[J]. 机械工程学报, 2019, 55(18): 165-172. |

| [3] |

王刚, 梁正玉, 李存文, 等. 大数据分析在汽轮机调节门特性参数辨识及优化中的应用[J]. 中国电力, 2016, 49(6): 15-19. |

| [4] |

张锐锋, 吴鹏, 柏毅辉, 等. 基于历史数据挖掘的汽轮机阀门管理曲线优化[J]. 电站系统工程, 2018, 24(5): 49-52. |

| [5] |

黄卫剑, 李一波, 万文军. 基于减温水调节阀门流量特性补偿的汽温控制系统优化[J]. 中国电力, 2016, 49(10): 22-27. DOI:10.11930/j.issn.1004-9649.2016.10.022.06 |

| [6] |

尚星宇, 何永君, 王瑞, 等. 基于数据拟合的汽轮机调节阀流量特性优化[J]. 热力发电, 2017, 46(3): 121-126. |

| [7] |

盛锴, 周年光, 宋军英, 等. 再热凝汽式汽轮机阀门流量特性在线监测优化[J]. 中国电力, 2017, 50(12): 62-67, 105. |

| [8] |

文乐, 杨新民, 薛志恒, 等. 基于动态数据挖掘的汽轮机调节门流量特性在线计算[J]. 中国电力, 2017, 50(12): 87-92. |

| [9] |

杨彦波, 胡婷婷. 基于带死区投影分段线性化方法建模的汽轮机调门流量特性优化[J]. 中国电力, 2016, 49(5): 87-90. |

| [10] |

雷志伟, 张兴, 陈涛, 等. 基于模型自适应汽轮机调节门流量特性优化研究及应用[J]. 中国电力, 2018, 51(5): 21-28. |

| [11] |

徐衍会, 马骢, 邓小文, 等. 汽轮机阀门控制方式切换引发低频振荡的实例及其机理分析[J]. 电力自动化设备, 2015, 35(3): 170-174. |

| [12] |

张宝, 顾正皓, 应光耀, 等. 汽轮机转速不等率对机组一次调频能力的影响[J]. 中国电力, 2018, 51(7): 78-83. |

2020, Vol. 38

2020, Vol. 38