焊接裂纹是焊接接头中较为严重的焊接缺陷,除了降低焊缝的强度外,还会因裂纹末端的尖锐缺口引发严重的应力集中,造成裂纹不断扩展及焊接结构破坏。通常焊接裂纹可分为热裂纹、冷裂纹、再热裂纹和层状撕裂等4类。本文以某300 MW亚临界锅炉为例,对其在运行过程中前墙水冷壁开裂泄漏原因进行检验分析,避免同类失效再次发生。

1 设备概况某300 MW亚临界锅炉在运行过程中排烟温度异常,停炉检查发现多根前墙水冷壁开裂泄漏。该锅炉为亚临界、一次中间再热循环流化床锅炉,其额定蒸发量为1088 t/h,过热蒸汽压力为17.4 MPa,过热蒸汽温度为540 ℃,其中水冷壁钢管规格为直径57 mm、厚6.5 mm,材质为SA210C。

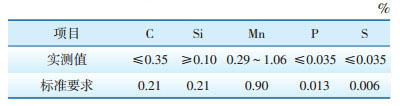

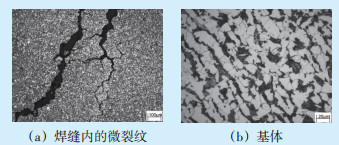

2 理化检验 2.1 宏观检验对爆漏的前墙水冷壁钢管进行宏观形貌检查,发现钢管外壁共存在8处泄漏点,大部分漏点有明显的介质吹损痕迹,管壁减薄严重,未见胀粗。钢管焊缝内(漏点6)存在多条长短不一的环向微裂纹,部分裂纹已贯穿整个管壁,如图 1所示。

|

图 1 爆漏的水冷壁钢管宏观形貌 |

对开裂泄漏的前墙水冷壁钢管取样进行显微组织分析(见图 2)。可以发现,水冷壁钢管对接焊缝金相组织为索氏体+少量铁素体,焊缝内存在多条沿晶开裂的裂纹,部分裂纹内部已氧化。水冷壁钢管母材金相组织为铁素体+珠光体,球化级别为2.0级,属于轻度球化,未见过热过烧等异常组织。

|

图 2 爆漏的水冷壁钢管各部位微观组织形貌 |

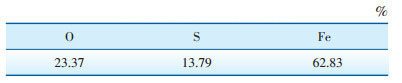

从开裂泄漏的前墙水冷壁钢管取样进行化学成分检测,检测结果见表 1。结果表明,水冷壁钢管各化学成分质量分数与设计材质要求符合。

| 表 1 开裂泄漏的水冷壁钢管各化学成分质量分数检测结果 |

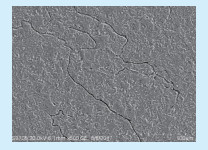

利用扫描电子显微镜(SEM)对开裂泄漏的前墙水冷壁钢管焊缝裂纹进行微区形貌特征观察,发现整个焊缝内存在多条沿晶分布的枝杈状微裂纹,裂纹尖端较尖锐,极易形成应力集中(如图 3所示)。

|

图 3 水冷壁钢管焊缝内裂纹SEM形貌 |

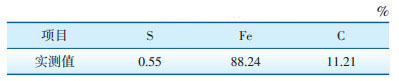

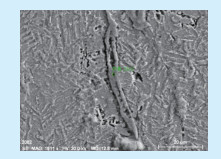

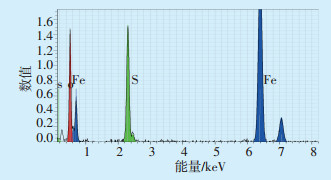

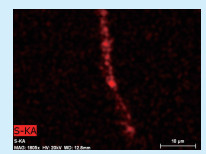

利用能谱分析仪(EDS)对图 4所示前墙水冷壁钢管焊缝处开裂部位的析出物成分进行检测,检测结果见表 2和图 5。可以看出,焊缝处沿晶界分布的微裂纹内析出物的主要成分为Fe、S及O,应为Fe的硫化物和氧化物。图 6为焊缝的能谱分析面扫描结果,可以发现, 有害元素S集中分布在晶界内,这样在晶界上S和Fe以FeS的形式析出,形成低熔点共晶体,增加焊缝的热裂倾向。

|

图 4 能谱分析区域 |

| 表 2 水冷壁钢管焊缝内微裂纹析出物中O、S、Fe质量分数能谱分析结果 |

|

图 5 焊缝开裂部位析出物能谱图 |

|

图 6 低熔点硫化物共晶体能谱面扫描分析结果 |

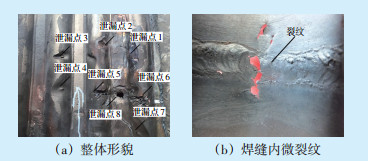

通过现场勘察及查阅相关资料得知,该水冷壁钢管外壁曾进行过表面喷涂防磨处理,为了查找焊缝中S元素质量分数较高的原因,利用能谱分析仪(EDS)对残留防磨涂层成分进行检测,结果见表 3。由检测结果可知,喷涂层属于高碳含量材料,同时S元素质量分数远高于焊缝及母材。

| 表 3 水冷壁钢管残留防磨涂层各成分质量分数能谱分析结果 |

开裂泄漏的水冷壁钢管化学成分符合标准要求,无错用材质情况。从开裂泄漏的水冷壁钢管宏观形貌、金相组织、SEM形貌及能谱分析结果可知,焊缝内的微裂纹沿晶分布且呈枝杈状,裂纹内部的析出物S元素质量分数较高,与焊接热裂纹的特征完全相符。

因水冷壁钢管表面曾喷涂过高碳、高硫的防磨涂料,在钢管焊接前,若焊接接头附近的防磨涂层未彻底清除,在焊接高温的作用下,C和S含量较高的涂层将不断熔融入焊缝内。这样在焊接熔融结晶过程中,初生相由δ相转为γ相,而S在γ相中的溶解度远远低于δ相,会造成过饱和的S在晶界析出,并于与Fe生成FeS,不断在晶界析出,使得晶界富集大量的低熔点共晶体。这样在焊缝金属凝固末期,熔点较低的FeS共晶体形成“液态薄膜”,造成晶界强度极低,最终在凝固冷却收缩引起的拉应力作用下沿晶界开裂。因结晶裂纹极为微小,在焊后的X射线检测中很难被发现,这些细小的焊接热裂纹作为原始缺陷存在于水冷壁焊缝中。在锅炉启停及负荷频繁变化时形成的交变载荷及内部介质压力的综合作用下,端部尖锐的结晶裂纹极易形成应力集中,并不断扩展直至贯穿整个管壁,造成水冷壁钢管的开裂泄漏[9-12]。

4 建议通过对水冷壁钢管的试验分析,认为S元素含量较高的防磨喷涂层材料熔融进入焊缝内,改变了焊缝金属的化学成分,在焊缝凝固时形成结晶裂纹,并在锅炉运行中不断扩展至整个管壁,导致其减薄泄漏。

建议将焊接坡口附近的防磨喷涂层材料彻底打磨干净后,再对水冷壁钢管进行焊接;同时,应检查同批次更换的水冷壁钢管焊缝处是否存在焊接热裂纹缺陷,发现问题及时处理,防止同类失效故障再次发生,保障机组的安全稳定运行。

| [1] |

胡美些. 金属材料失效分析基础与应用[M]. 北京: 机械工业出版社, 2016.

|

| [2] |

杜文敏. 火电厂金属材料焊接技术与管理[M]. 北京: 中国电力出版社, 2012.

|

| [3] |

蔡文河, 严苏星. 电站重要金属部件的失效及其监督[M]. 北京: 中国电力出版社, 2009.

|

| [4] |

龚练, 朱亮, 周超. 焊接工艺参数对超窄间隙焊接热裂纹的影响[J]. 焊接学报, 2016, 37(10): 93-96. |

| [5] |

范志东, 张志博, 马翼超, 等. 超超临界锅炉水冷壁吹灰器密封盒角焊缝开裂的原因[J]. 机械工程材料, 2019, 43(12): 77-82. |

| [6] |

武东森, 杨喜山, 武东杰. 超超临界机组锅炉用12Cr1MoV合金连接板处失效分析[J]. 中国特种设备安全, 2019, 35(9): 65-68. |

| [7] |

李丽锋, 秦小建, 王沙厅, 等. 某管道环焊缝开裂失效分析[J]. 热加工工艺, 2019, 48(3): 259-262. |

| [8] |

黄桥生, 胡浩波, 陈琨. P92钢高温再热器集箱对接焊缝开裂原因分析及处理[J]. 焊接技术, 2019, 48(9): 144-147. |

| [9] |

谷树超, 徐开, 李俊, 等. 超超临界锅炉T23钢水冷壁管开裂分析[J]. 失效分析与预防, 2020, 15(1): 46-51. |

| [10] |

姜小哲, 王慧文, 魏力民. 超超临界锅炉水冷壁管横向裂纹原因分析[J]. 锅炉制造, 2019(4): 16-18. |

| [11] |

刘献良, 赖云亭, 陈忠兵, 等. 余热锅炉过热器管焊缝开裂原因分析[J]. 金属热处理, 2019, 44(增刊): 267-270. |

| [12] |

陈鑫, 蔡文河, 董树青, 等. 机组调峰对汽轮机导汽管焊缝开裂的影响及动态应力测试技术初探[J]. 热加工工艺, 2019, 48(9): 233-237. |

2020, Vol. 38

2020, Vol. 38