2. 西安热工研究院有限公司, 西安 710054;

3. 宁夏国华宁东发电有限公司, 银川 750004

2. Xi′an Thermal Power Research Institute Co., Ltd., Xi′an 710054, China;

3. Ningxia Guohua Ningdong Power Generation Co., Ltd., Yinchuan 750004, China

660 MW及以上容量超超临界直流炉通常选用的水化学工况有全挥发处理(AVT-R或AVT-O)、加氧处理(OT)、精准加氧处理。AVT-R或AVT-O通过给水加氨的方式提高pH值至9.0以上,再通过化学除氧、热力除氧除去锅炉给水中的溶解氧,达到预防和降低锅炉腐蚀的目的[1-2],但运行情况表明其所带来的给水系统流动加速腐蚀(FAC)现象严重[3-5]。给水加氧处理技术(高氧或低氧处理技术)有效解决了上述问题,然而OT技术在国产化应用过程中,由于加氧量控制技术的不成熟,使得过热器中蒸汽氧含量超标,进而带来氧化皮的生成和脱落问题[6-9]。近几年,西安热工研究院有限公司提出的全保护自动加氧(Fully Protected Oxygen Treatment,FPOT)技术在多台600 MW及以上容量超(超)临界直流炉得到了应用[10-12]。FPOT通过精准控制加氧量使得加入的氧气仅存在于给水侧,而蒸汽侧无氧,在有效解决给水系统流动加速腐蚀问题的同时,又能够避免残余氧气进入蒸汽侧带来的氧化皮产生及脱落问题。

本文以某660 MW超超临界机组为研究对象,介绍机组FPOT工况的试验过程,分析试验前、后机组的参数变化情况。

1 机组概况某660 MW超超临界、变压运行、本生直流(Spiral Wound Up,SWUP)锅炉,型式为一次中间再热、单炉膛、平衡通风、前后墙对冲燃烧方式、固态排渣、全悬吊全钢构架、Π型直流锅炉。配套的汽轮机型号为N660-28/600/620,型式为超超临界、一次中间再热、单轴、三缸两排汽、表面式间冷凝汽式机组;机组采用八级非调整抽汽(包括高压缸排汽)供给“三高四低一除氧+3号外置蒸冷器”回热系统;高低在加热器均为U形传热管式,机组整个系统为无铜系统。机组各受热面、管道主要材质见表 1。

| 表 1 机组受热面、管道主要材质 |

超超临界机组的过热器、再热器材质普遍采用P92、T91等粗晶材料,抗蒸汽氧化能力差。运行中加氧处理时通常要求严格控制过热蒸汽氧质量浓度,以防过热器、再热器等高温受热面超温时,给局部管材带来加速氧化的风险。

2.2 试验前准备工作(1)对现有热力系统进行改造,以满足FPOT装置的正常运行。在原有的凝结水泵出口、除氧器下降管两处加氧点的基础上,新增高压加热器加氧点,该加氧点布置在1号高压加热器抽气管道上,利用抽气管道备用测点孔并设置一、二次隔离阀。三个加氧点位置如图 1所示。

|

图 1 3个加氧点的位置示意图 |

(2)工况转换前,应充分利用机组大小修机会割管检测锅炉受热面的结垢情况,要求水冷壁管的结垢量 80 g/m2,否则,必须对机组省煤器、水冷壁等受热面进行全面的化学清洗后,方可转入给水加氧处理[13]。

(3)全面检查机组在线化学仪表,并对关键仪表进行校验,保证系统所用仪表满足加氧处理工况要求的检测能力。

(4)对自动加氧装置及其管路进行严密性和耐压试验(试验压力为额定压力的125%)。高压自动供气系统加氧减压阀前试验压力为12.5 MPa;精处理出口加氧减压阀前试验压力为1 MPa;给水自动加氧系统加氧减压阀前试验压力为5.8 MPa;高压加热器疏水自动加氧系统加氧减压阀前试验压力为11 MPa。采用充压、切气源检查保压情况的方式开展试验,要求压降<0.23 MPa/d。

2.3 FPOT工艺流程FPOT通过向凝结水泵入口、除氧器下降管、高压加热器汽侧加氧,保持给水和高压加热器疏水均含有低浓度溶解氧,兼顾炉前给水系统、高压加热器汽侧的防腐,同时由于过热蒸汽中氧的浓度接近于零,能够有效减缓氧化皮集中脱落的风险。FPOT技术是解决超(超)临界机组水汽系统腐蚀、结垢,提高机组运行经济性的非常安全的处理方法,其工艺流程如图 2所示。

|

图 2 全保护加氧处理技术工艺流程示意图 |

凝结水常压自动加氧装置系统示意图见图 3。加氧点位于凝结水泵入口凝结水母管上,加氧点位置为负压工况,装置利用自吸式原理,将常压空气自动、稳定、连续地吸入凝结水侧。

|

图 3 凝结水常压自动加氧装置系统图 |

给水及高压加热器疏水自动加氧装置系统示意图见图 4。高压给水系统加氧点位于除氧器下降管,高压加热器疏水系统加氧点位于1号高压加热器抽汽母管。给水及高压加热器疏水加氧为两个独立的加氧系统,就地分别设置安全柜,以满足系统需求。给水及高压加热器疏水自动加氧装置配备高压自动供气系统,由两台空压机、两个储气罐及相应的阀门、安全阀等组成,空压机将压缩空气源源不断地打入储气罐中,实现对给水侧和高压加热器疏水侧的连续稳定供气。

|

图 4 给水、高压加热器疏水自动加氧系统示意图 |

做好准备工作后,依次开展机组凝结水系统、给水及高压加热器疏水系统的FPOT转化试验。

(1)凝结水系统加氧时,调节低压自动加氧装置前面板上的截止阀控制加氧流量在300~500 L/h。

(2)给水加氧时,检查高压自动供气系统正常运行后,调节安全柜上的稳压阀,控制安全柜给水加氧稳压压力为3 MPa,在DCS画面上手动调节给水加氧电磁阀开度,使给水氧质量浓度达到10~20 μg/L后选择自动,设置给水氧质量浓度为15 μg/L。

(3)高压加热器疏水加氧时,调节控制柜上的高压加热器疏水加氧稳压阀,控制高压加热器疏水加氧稳压压力为9 MPa,在DCS画面上手动调节高压加热器疏水加氧电磁阀开度,使高压加热器疏水氧质量浓度在40~60 μg/L后选择自动,设置高压加热器疏水氧质量浓度为50 μg/L。

(4)完成各系统全部FPOT转化试验、热力系统金属氧化膜基本完成加氧转化后,进行氧量精准控制、pH值调整及精处理运行优化等相关试验。

2.5 FPOT水质控制指标机组AVT转FPOT工况后,省煤器入口给水溶解氧质量浓度控制在能满足修复热力系统氧化膜质量浓度范围内(5~20 μg/L),使过热蒸汽基本无氧。除氧器入口、省煤器入口给水pH值控制在9.0~ 9.2。凝结水精处理混床母管出口氢电导率控制在小于0.10 μS/cm,确保精处理出水水质满足加氧要求,省煤器入口给水氢电导率在正常运行时应小于0.15 μS/cm。具体水汽质量控制要求见表 2。

| 表 2 给水FPOT处理正常运行时水汽质量标准 |

机组FPOT工况运行时,需加强水质监测。若精处理出口的氢电导率大于0.12 μS/cm,且省煤器入口给水的氢电导率>0.15 μS/cm时,应立即停止凝结水、给水、高压加热器疏水加氧,提高高压加热器加氨量,控制除氧器入口、省煤器入口pH值至9.3~9.6(即除氧器入口、省煤器入口电导率在5.4~10.7 μS/cm),同时打开除氧器排气阀、高压加热器连续排气阀。待精处理出口和省煤器入口给水的氢电导率合格后,再恢复加氧处理工况。

3 给水AVT与FPOT效果对比 3.1 水汽系统铁含量变化实施全保护加氧处理(FPOT)后,给水、凝结水pH值控制范围由原来9.2~9.4降低至9.0~9.2,给水溶解氧质量浓度稳定在5~20 μg/L(目标值10~15 μg/L)、主蒸汽中无氧、高压加热器疏水溶解氧浓度基本控制在30~50 μg/L,实现了给水低浓度、精确加氧控制。

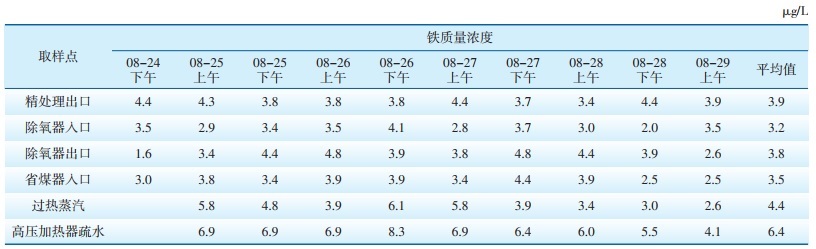

分别取AVT与FPOT处理前后精处理出口、除氧器出入口、省煤器入口、主蒸汽、高压加热器疏水进行铁质量浓度分析检测,结果见表 3、表 4。可以看出,采用FPOT后给水、高压加热器疏水铁质量浓度由加氧前3~7 μg/L降低至1 μg/L以下,说明全保护加氧完成后,给水系统、高压加热器疏水系统均已形成良好的保护性金属氧化膜,抑制了铁离子的溶解,进而将极大地降低锅炉受热面结垢速率,提高机组运行安全性和经济性。

| 表 3 水汽系统腐蚀产物铁质量浓度查定结果(AVT) |

| 表 4 水汽系统腐蚀产物铁质量浓度查定结果(FPOT)1) |

该机组于2017-08-31投产后,长期在给水挥发性处理工况(AVT)下运行。众所周知,直流锅炉受热面的沉积速率直接表征炉内清洁程度,同时也影响着机组水汽回路压力损失(即压差)[13-14]。2018年9月机组大修中割管发现水冷壁辐射区向火侧沉积量平均为201.35 g/m2,省煤器水平管段沉积量平均为223.21 g/m2,水冷壁沉积速率高达180 g/(m2·a),已达到直流锅炉化学清洗标准[14]。

机组AVT工况运行期间其压差不断上升,截至2018年9月最高上升到2.65 MPa。这一现象再次验证了国内外超临界机组采用AVT以后,锅炉压差普遍上升较快的共性问题[15-18]。

3.3 凝结水精处理运行周期变化根据FPOT转化后实际运行数据,分析确定除氧器入口、省煤器入口给水pH值控制范围为9.0~ 9.2,电导率控制范围为2.5~4.5 μS/cm。与AVT工况相比,FPOT后系统加氨量由原700~800 μg/L降低至220~300 μg/L,精处理运行周期延长为原来的3倍左右,周期制水量显著增加,混床再生次数减少,再生用酸碱及冲洗水等也随之减少,进一步节约运营费用和人力成本。

3.4 经济效益评价相比于AVT工况,实施FPOT技术后,由于极大地延长了精处理运行周期和锅炉酸洗周期,节约了氨水、再生酸碱及除盐水消耗量、废液处理及锅炉酸洗等费用。据估算,每台机组每年取得直接经济效益约95.3万元。另外,由于锅炉沉积结垢速率变缓、锅炉压差大大降低,进而降低了机组发电煤耗和检修维护成本[19],提高了机组的安全、稳定运行能力,由此带来每年的间接经济效益可达数百万元。

4 建议措施 4.1 运行控制措施(1)机组在FPOT工况下运行时,要求凝结水全流量精处理[20],精处理混床出口母管氢电导率需小于0.08 μS/cm,省煤器入口给水氢电导率需小于0.15 μS/cm。

(2)给水加氨处理时除氧器入口、省煤器入口给水pH值控制为9.0~9.2。

(3)由于在线pH仪表测量准确性容易受到一系列纯水和在线因素干扰[21],建议采用(YHJ-V型)移动式在线化学仪表检验装置定期对在线pH仪表进行检验和校准,或者通过除氧器入口及省煤器入口电导率表来控制pH值,电导率控制范围为2.5~4.5 μS/cm,期望值为3.5 μS/cm。

4.2 启停控制措施(1)机组启动时,应分别进行冷、热态冲洗,并通过在精处理出口和除氧器下降管加氨的方式调节电导率至6.4~9.7 μS/cm,以维持给水pH值在9.3~ 9.5;锅炉转干态运行且负荷稳定24 h后,检查精处理出口氢电导率小于0.10 μS/cm,给水氢电导率降到0.15 μS/cm,并有继续降低趋势,且热力系统其他水汽品质指标均正常时,给水处理方可由AVT方式切换至FPOT方式。

(2)正常停机时,可提前24 h停止各系统加氧,增加高压加热器氨量使凝结水及给水pH值提高到9.5~10.0(即除氧器入口、省煤器入口电导率在6.8~26.4 μS/cm)。

(3)非计划停机时,应立即停止凝结水、给水、高压加热器疏水加氧,给水处理方式由OT方式切换至AVT方式,增加高压加热器氨量,控制除氧器入口、省煤器入口pH值至9.5~10.0。机组停炉保护措施参照DL/T 956—2017《火力发电厂停(备)用热力设备防锈蚀导则》[21]执行。

5 结论试验结果表明,机组成功完成了从AVT到FPOT工况的转换,FPOT工况在保持给水和高压加热器疏水低浓度溶氧(省煤器入口给水溶解氧质量浓度10~30 μg/L;高压加热器疏水溶解氧质量浓度10~150 μg/L)的情况下,实现了炉前给水系统、高压加热器汽侧的防腐目的,同时使得过热蒸汽溶氧接近于0(过热蒸汽溶解氧质量浓度 < 5μg/L),有效解决了给水及高压加热器疏水系统的FAC风险。

机组实施FPOT后已安全运行超过6000 h,研究结果证明FPOT能够抑制给水系统、高压加热器疏水系统流动加速腐蚀,有效缓解过热器、再热器氧化皮集中脱落风险,系统运行安全、稳定、可靠。

| [1] |

电力行业电厂化学标准化委员会.火电厂汽水化学导则第4部分锅炉给水处理: DL/T 805.4-2016[S].北京: 中国电力出版社, 2016.

|

| [2] |

王喜林, 李爱丽, 任海波. 超临界机组给水弱氧化性处理技术应用探讨[J]. 电力安全技术, 2018, 20(10): 28-32. |

| [3] |

张小霓, 吴文龙, 王琳, 等. 给水AVT (O)处理方式在600 MW超临界直流炉机组中的应用[J]. 电力建设, 2012, 33(2): 53-55. |

| [4] |

林彤, 周克毅, 司晓东. 电厂机组流动加速腐蚀研究进展及防护措施[J]. 腐蚀科学与防护技术, 2018, 30(5): 543-551. |

| [5] |

杨占君, 贺文健, 张龙, 等. 高温受热面管内壁氧化皮在线监测系统研发与应用[J]. 热力发电, 2018, 48(10): 28-32. |

| [6] |

冯礼奎, 钱洲亥, 周臣. 直流锅炉给水低氧量处理的试验研究[J]. 中国电力, 2013, 46(4): 21-24. |

| [7] |

武东森, 郭文海, 李传荣. 超临界锅炉高温受热面内壁氧化皮的形成及剥落机理研究[J]. 工业锅炉, 2018(6): 1-4. |

| [8] |

张琦瑜.超临界机组氧化皮生成机理及控制措施研究[D].北京: 华北电力大学, 2017: 30.

|

| [9] |

曹杰玉, 贾建民, 刘锋, 等. 给水加氧处理对氧化皮脱落的影响研究[J]. 热力发电, 2017, 46(12): 56-60. |

| [10] |

刘祥亮, 王宁, 周臣, 等. 某超临界机组给水AVT与FPOT技术对比[J]. 热力发电, 2019, 48(8): 8-14. |

| [11] |

谢宙桦, 黄万启, 张洪博, 等. 新型给水自动加氧设备性能分析及应用[J]. 热力发电, 2018, 47(10): 127-131. |

| [12] |

邱元刚, 丁翠兰. 超超临界直流锅炉给水加氧处理技术研究及应用[J]. 山东电力技术, 2016, 43(1): 62-66. |

| [13] |

邓永康, 李文学. 锅炉汽包与过热器压差大的原因分析及处理[J]. 冶金动力, 2015(8): 54-56. |

| [14] |

电力行业电厂化学标准化技术委员会.火力发电厂锅炉化学清洗导则: DL/T 794-2012[S].北京: 中国电力出版社, 2012.

|

| [15] |

WANG Y, LIU J N, WANG Z P, et al. Oxygenated treatment on saturated vapour oxidation behaviors of GH2984 alloys for 700℃ ultra-supercritical boilers[J]. Rare Metal Materials and Engineering, 2018, 47(12): 3672-3677. DOI:10.1016/S1875-5372(19)30016-5 |

| [16] |

DOOLEY R B, CHEXAL V K. Flow-accelerated corrosion of pressure vessels in fossil plants[J]. International Journal of Pressure Vessels and Piping, 2000, 77(2): 85-90. |

| [17] |

李俊菀, 曹杰玉, 刘玮, 等. 改进型低氧处理精确加氧技术在超超临界机组的应用[J]. 中国电力, 2016, 49(11): 149-152. |

| [18] |

朱朝阳, 刘绍强. 超超临界机组过/再热器氧化皮生长试验研究[J]. 热力发电, 2016, 45(7): 120-124. |

| [19] |

蒋东方, 张冕, KHAN Izhar Hasan, 等. 电站低温给水系统腐蚀产物生成过程研究[J]. 中国电力, 2018, 51(5): 118-122, 133. |

| [20] |

张秀丽, 马志力, 李永立, 等. 电厂锅炉给水系统金属材料的腐蚀在线监测[J]. 中国电机工程学报, 2018, 38(增刊): 185-191. |

| [21] |

电力行业电厂化学标准化委员会. 火力发电厂停(备)用热力设备防锈蚀导则:DL/T 956-2017[J]. 北京:中国电力出版社, 2018. DOI:10.3969/j.issn.1006-3986.2001.04.014 |

2020, Vol. 38

2020, Vol. 38