随着风电、光伏等新能源的大量接入,环保指标的日益严格,为了实现“节约、清洁、安全”的能源战略方针,以往的研究和实践重点主要集中在如何提高新能源消纳,以及深度调峰时锅炉低负荷运行的安全性和经济性方面。文献[1]从系统储热改造和调峰运行策略角度介绍了国内外关于提升火电机组灵活性技术的发展状况,并初步提出了我国火电机组灵活性改善的路径建议;文献[2-4]针对电-热综合能源系统,研究了热水储热系统、电锅炉系统等不同热电解耦灵活性改造方案对于提升系统风电消纳能力,机组深度调峰的影响;文献[5]从变负荷特性方面研究了深度调峰的范围以及低负荷稳燃特性;文献[6]从深度调峰理论入手,研究了深度调峰自动控制内容;但鲜有深度调峰模式下如何提高火电机组技术出力方面的内容。而提高火电机组技术出力,不但可以满足火电机组在高峰负荷时段的调峰要求,提高机组运行经济性,还可以减少火电机组的储备容量,大幅节约建设新电厂的成本。因此,挖掘在役火电机组的潜力,消除火电机组出力受限的主要因素,对于提高电网调峰灵活性和电厂运行经济性具有重要意义[7]。

本文针对内蒙古某330 MW亚临界循环流化床火电机组运行过程中存在锅炉排烟温度高、布袋除尘器寿命短、负荷受限的问题,应用热力系统仿真技术,对机组热力系统进行仿真模拟,分析限制该循环流化床机组出力的主要因素,并采取针对性的解决措施。

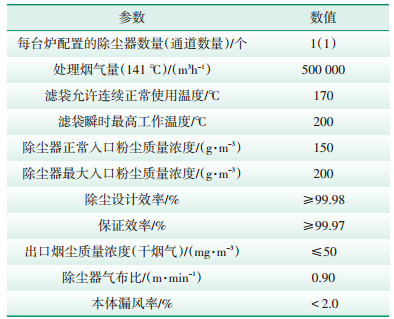

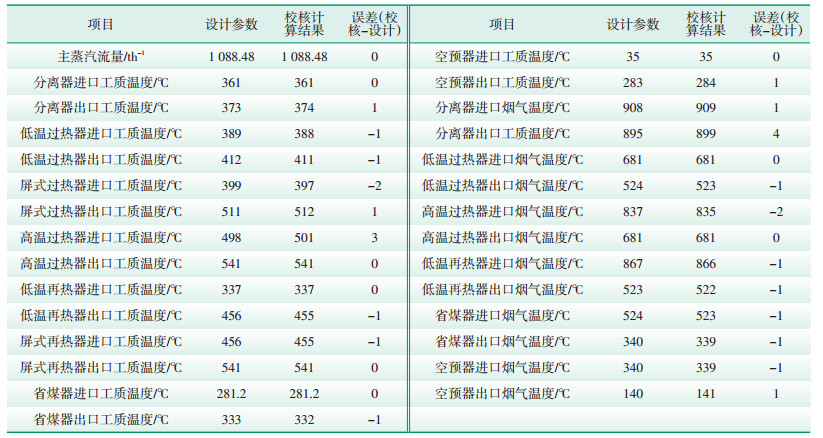

1 机组概况 1.1 设备简介某330 MW机组锅炉为东方锅炉(集团)有限公司设计生产的DG1089/17.4-Ⅱ1型循环流化床、自然循环、单炉膛、一次中间再热、汽冷式旋风分离器、平衡通风、钢结构汽包锅炉,采用床下风道燃烧器点火,点火方式为高能电火花点燃0号轻柴油。设计煤质参数见表 1。布袋除尘器主要技术参数见表 2。

| 表 1 设计煤质参数 |

| 表 2 布袋除尘器主要技术参数 |

由表 2可知,布袋除尘器允许连续正常使用温度为170 ℃,当排烟温度超过160 ℃时,随着排烟温度的升高,布袋除尘器滤袋寿命将受到明显影响。因此,布袋除尘器运行时应严格控制排烟温度,避免长期超温运行和短时间内温度骤升。

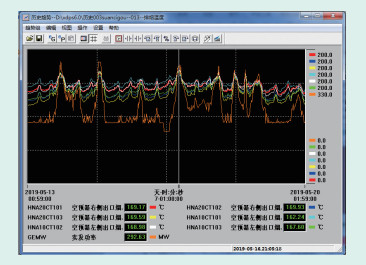

机组设计排烟温度为140 ℃。由图 1排烟温度与实发功率的历史趋势可知,机组负荷低于195 MW时,各测点排烟温度均在140 ℃以上;机组负荷为268 MW时,各测点排烟温度均在160 ℃以上;机组负荷为292 MW时,测点最高排烟温度为169.93 ℃。当机组负荷为80%及以上时,布袋除尘器的使用寿命大大缩短,机组运行经济性降低。为了保证布袋除尘器的安全稳定投用,迫使该机组在实际运行过程中不能满负荷运行。

|

图 1 排烟温度与实发功率历史趋势图 |

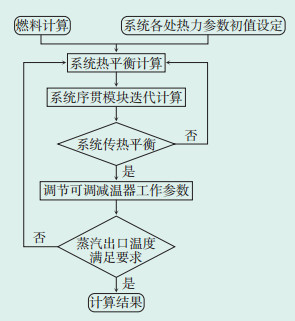

采用浙江大学热工与动力系统研究所开发的通用锅炉设计仿真系统BESS5.0进行热力系统仿真建模[9]。该仿真系统采用序贯迭代算法,计算时分别沿烟气流经各烟气传热区的顺序进行各烟气传热区的热力计算,沿工质流经各工质传热区的顺序进行各工质传热区的热力计算,对各传热区及整个热力系统进行迭代计算,直至热力系统达到平衡。热力系统算法流程如图 2所示。

|

图 2 热力系统算法流程图 |

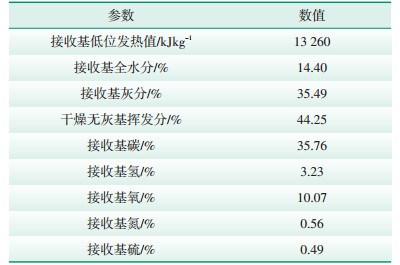

根据锅炉计算说明书中的设计煤质和设计参数对所构建的热力系统模型进行仿真,以确保热力计算系统模型和参数与设计参数相吻合。选取100%BMCR工况的设计数据进行热力系统仿真,结果见表 3。从表 3可以看出,主蒸汽和再热蒸汽温度校核计算结果与设计参数完全吻合,空预器出口工质温度、空预器出口烟气温度与设计参数误差均为1 ℃,空预器进口烟气温度与设计参数误差为-1 ℃,其余各个传热部件的校核计算结果与设计参数误差均在±5 ℃以内,热力系统仿真结果与设计参数吻合度较好。

| 表 3 设计热力参数与热力系统仿真数据对比 |

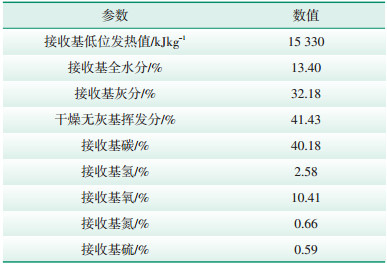

为了进一步保证热力系统模型参数与电厂实际运行参数相吻合,选取实际运行负荷292 MW下的煤质参数和现场实际运行数据,对所搭建的热力系统模型进行校核仿真。煤质参数见表 4。热力系统仿真结果见表 5。由于电厂实际运行数据持续波动,且各个测量值存在一定的测量误差,因此表 5中热力系统仿真结果的误差较表 3中设计热力参数计算结果误差稍大。但模型各部件参数仿真结果与292 MW机组负荷下的实际运行数据误差均在5 ℃以内,在可接受的范围内。

| 表 4 机组负荷292 MW时实际煤质参数 |

| 表 5 机组负荷292 MW时实际运行数据与热力系统仿真数据对比 |

综上所述,热力系统模型仿真结果与设计热力参数、292 MW机组负荷下的实际运行参数对比,误差均在可接受的范围内,据此判定热力系统模型和系统参数可靠且有效。

3 技术出力受限因素分析机组运行和检修时,已对锅炉漏风、受热面积灰和结焦等影响排烟温度、技术出力受限[8-9]的次要因素进行了排查,本文只针对燃料性质和空预器性能方面在292 MW热力系统模型上进行仿真研究。

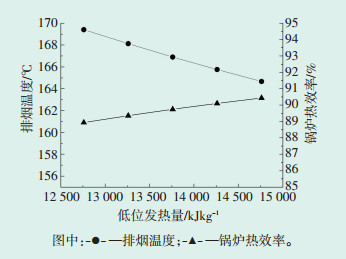

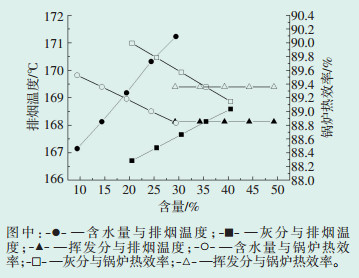

3.1 燃煤性质对燃煤性质中影响燃烧和传热的主要因素,低位发热量、含水量、灰分和挥发分,在该机组日常燃煤含量范围内分别进行热力系统仿真,仿真结果如图 3、图 4所示。由图 3可见,在燃煤低位发热量由12 760 kJ/kg提高到14 760 kJ/kg时,排烟温度降低4.7 ℃,锅炉热效率提高1.5%。低位发热量对排烟温度和锅炉热效率有一定程度影响,这是由于低位发热量值越高,燃煤消耗量越少,烟气量和烟气流速越小,导致锅炉各受热面传热量提高,从而排烟温度降低,锅炉热效率提高。在燃煤含水量由9.4%提高到29.4%时,排烟温度提高4.05 ℃,锅炉热效率降低0.693%;在灰分由20.49%提高到40.49%时,排烟温度提高1.88 ℃,锅炉热效率降低0.848 3%;而挥发分含量发生变化时,排烟温度和锅炉热效率几乎没有变化。燃煤含水量、灰分和挥发分3个因素中,燃煤含水量对排烟温度影响最大。燃煤含水量越高,炉膛内部温度越低,水冷壁吸热量越少,烟气量越多,导致排烟温度越高;燃煤灰分含量越高,系统内各受热面磨损和沾污就越严重,导致排烟温度有所提高,但这方面的影响可以依靠有效的运行调控措施加以控制;而挥发分主要影响燃煤的燃烧速率,对排烟温度没有影响。因此,提高燃煤低位发热量,降低燃煤含水量,有助于降低排烟温度,从而提高机组技术出力。

|

图 3 燃煤低位发热量对排烟温度、锅炉热效率的影响 |

|

图 4 燃煤含水量、灰分、挥发分对排烟温度及锅炉热效率的影响 |

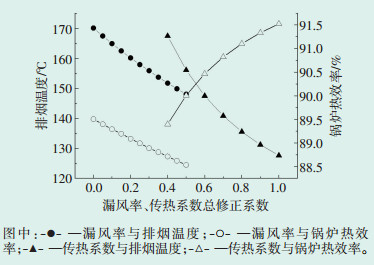

空预器性能对排烟温度有非常重要的影响。针对空预器漏风率和传热系数总修正系数分别进行热力系统仿真,仿真结果如图 5所示。由图 5可见,漏风率对排烟温度和锅炉热效率影响较大,漏风率由0提高到0.5,空预器排烟温度降低22.04 ℃,锅炉热效率降低0.971%。排烟温度随漏风率的提高而降低,主要是因为漏风率越大,空预器内部低温空气漏入高温烟气中的量就越大,低温空气与高温烟气直接混合传热,导致空预器出口排烟温度降低。另一方面,随着漏风率的提高,空预器出口空气温度和空气量都会降低,导致锅炉的机械和化学不完全燃烧热损失增加,从而使锅炉热效率降低。因此,不能将提高漏风率作为降低排烟温度的有效手段。

|

图 5 空预器性能对排烟温度、锅炉热效率的影响 |

对于空预器传热系数而言,随着空预器传热系数总修正系数的提高,排烟温度降低约40 ℃,锅炉热效率提高2.13%。由此可见,空预器传热系数对排烟温度有影响,即空预器传热量对机组技术出力影响较大。

4 机组优化控制改造 4.1 变煤种运行根据燃煤性质仿真结果可知,选择低位发热量高、含水量低的燃煤可以降低锅炉排烟温度,提高机组技术出力。选择机组运行煤质参数(见表 6)进行变煤种试验,机组负荷为313.46 MW时,测点最高排烟温度达170.45 ℃。因此,变煤种运行能够在一定程度上提高机组技术出力,但不能从根本上解决排烟温度高、布袋除尘器寿命短和技术出力受限的问题。

| 表 6 变煤种煤质参数 |

根据空预器性能仿真结果可知,提高空预器传热系数能够有效降低排烟温度,即提高空预器传热量能够从根本上解决机组出力受限的问题。

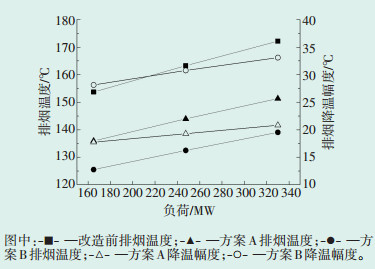

鉴于该机组锅炉尾部空间的局限性,机组无法通过增大空预器传热面积来提高空预器传热量,可通过采用高效空预器,如内螺纹管空预器(传热系数为光管空预器的1.5~2.7倍[10])来进行改造。经初步计算,提出2种空预器改造方案,方案A:将原光管空预器改造成传热系数提高50%的内螺纹管空预器;方案B:将原光管空预器改造成传热系数提高100%的内螺纹管空预器。在330 MW、247.5 MW、165 MW机组负荷下,分别进行热力系统仿真,仿真结果如表 7所示。方案A和方案B的排烟温度仿真结果与改造前对比如图 6所示。

| 表 7 方案A和方案B与改造前仿真结果对比数据 |

|

图 6 方案A和方案B改造前后排烟温度变化 |

由表 7和图 6可见,方案A和方案B对高温过热器出口工质温度和屏式再热器(高温再热器)出口工质温度几乎没有影响,两种方案都能达到降低排烟温度、提高机组负荷的目的。在330 MW、247.5 MW、165 MW机组负荷下,方案B排烟温度较改造前分别降低了33.09 ℃、30.77 ℃和28.14 ℃,降至139.07 ℃、132.5 ℃和125.55 ℃,方案B改造后的排烟温度比方案A降低幅度更大,接近排烟温度设计值。

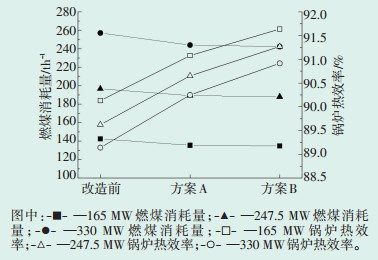

在维持主蒸汽、再热蒸汽参数基本不变、炉内燃烧状况不变的前提下,对改造方案的经济性进行评估,方案A和方案B的燃煤消耗量对比如图 7所示。由图 7可见,3种经典负荷方式下,方案A和方案B锅炉热效率均有所提高,同时燃煤消耗量有所降低。相比较而言,方案B效果更明显,在330 MW、247.5 MW、165 MW机组负荷下,燃煤消耗量分别降低14.769 t/h、8.585 t/h和7.759 t/h,锅炉热效率分别提高1.773 4%、1.645 4%和1.505 9%。

|

图 7 方案A和方案B改造前后燃煤消耗量和锅炉热效率对比 |

采用方案B后,排烟温度完全符合布袋除尘器运行要求,机组技术出力大幅提高,完全可以满负荷运行。按年运行5500 h计算,机组平均每年节约燃煤约57 040.5 t,按煤价300元/t计算,燃煤年运行成本降低约1 711.22万元,节能经济性显著。

5 结论(1)基于热力系统仿真技术,研究机组技术出力受限因素,结果表明,燃煤含水量和灰分对机组出力受限有一定影响,但关键作用的是空预器传热性能。

(2)变煤种运行试验结果表明,采用低位发热量高、含水量低的变煤种运行,能够在一定程度上提高机组技术出力。

(3)2种改造方案的热力系统仿真研究结果对比分析表明,采用传热系数提高100%的内螺纹管空预器后,能够完全解决机组出力受限问题,满负荷时排烟温度降低33.09 ℃,锅炉热效率提高1.773 4%,节能效果显著。

| [1] |

龚胜, 石奇光, 冒玉晨, 等. 我国火电机组灵活性改造现状与技术发展[J]. 应用能源技术, 2017(5): 1-6. |

| [2] |

胡康, 陈群. 电-热综合能源系统整体能效及灵活性改造方案分析[J]. 热力发电, 2018, 47(5): 14-21. |

| [3] |

苏鹏, 王文君, 杨光, 等. 提升火电机组灵活性改造技术方案研究[J]. 中国电力, 2018, 51(5): 81-93. |

| [4] |

陈永辉, 李志强, 蒋志庆, 等. 基于电锅炉的火电机组灵活性改造技术研究[J]. 热能动力工程, 2020, 35(1): 261-266. |

| [5] |

李剑, 熊建国, 童家麟, 等. 深度调峰中锅炉超低负荷稳燃技术的研究[J]. 浙江电力, 2018, 37(2): 62-66. |

| [6] |

于浩洋, 高明明, 张缦, 等. 循环流化床机组深度调峰性能分析与评价[J]. 热力发电, 2020, 49(5): 65-72. |

| [7] |

雒青, 王伟, 范庆伟, 等. 火电机组快速变负荷的锅炉动态响应分析[J]. 热能动力工程, 2019, 34(6): 78-84. |

| [8] |

刘龙龙, 李雪峰, 陈云, 等. 优化尾部受热面降低600 MW亚临界锅炉排烟温度的热力计算研究[J]. 锅炉技术, 2017, 48(1): 1-5. |

| [9] |

董利斌, 李泉, 杨程, 等. 600 MW超临界机组干态深度调峰能力试验研究[J]. 浙江电力, 2017, 36(7): 53-55, 62. |

| [10] |

张斌.内螺纹管低温段空预器的设计和优化[D].杭州: 浙江大学, 2003.

|

2020, Vol. 38

2020, Vol. 38