根据《煤电节能减排升级与改造行动计划(2014—2020年)》(发改能源[2014]2093号)[1]要求,截至2020年,300 MW及以上燃煤发电机组(暂不含W型火焰锅炉和循环流化床锅炉)完成超低排放改造,实现在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放质量浓度分别不高于10 mg/m3、35 mg/m3、50 mg/m3。对此,大量燃煤发电机组已进行了超低排放改造。目前成熟可靠且应用广泛的脱硝技术是选择性催化还原法(Selective Catalytic Reduction,SCR)。SCR反应器在设计之初,均会对烟道和反应器内的流场进行优化,但其优化调整比较粗糙,导致反应器出口氮氧化物质量浓度分布不均匀、偏差较大,同时氨逃逸量大。此外,受锅炉运行参数等多种因素的影响,使SCR反应器入口氮氧化物质量浓度波动较大、生成物复杂,进而增加了出口氮氧化物质量浓度的控制难度。氨逃逸量过大会造成空气预热器堵塞和脱硝经济性差等问题[2-3]。

因此,需要对SCR脱硝系统进行喷氨优化调整,以降低SCR反应器出口氮氧化物分布不均匀度和氨逃逸量,从而提高脱硝系统运行的经济性、稳定性和安全性[4-8]。本文以内蒙古地区某300 MW机组为例,通过测量SCR反应器进、出口流速,氮氧化物质量浓度,以及出口氨逃逸量等参数,对喷氨管道各支管阀门开度进行调节,以达到消除偏差、提高系统脱硝性能的目的。

1 锅炉及脱硝系统概况内蒙古地区某300 MW机组为亚临界参数、一次中间再热、单炉膛自然循环单汽包锅炉。锅炉采用平衡通风、中速磨直吹式制粉系统,燃烧器摆动调温,四角切圆燃烧方式,固态排渣。锅炉为全钢构架、全悬吊结构,紧身封闭。炉顶为大罩壳,整体呈∏形布置。每台锅炉配置2台三分仓空气预热器。脱硝工艺采用SCR,脱硝反应器布置于锅炉省煤器和空预器之间。每台锅炉的SCR脱硝装置设有A侧、B侧2个反应器,每个反应器入口有9个喷氨支管。

2 优化及测试方法机组在运行过程中出现氨逃逸量大、空预器阻力升高等问题,为解决该问题,对喷氨格栅进行优化,以达到消除偏差、提高系统脱硝性能的目的。

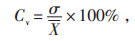

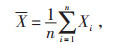

2.1 喷氨优化方法在机组负荷100%时测量反应器进、出口的烟气流速、氧量、氮氧化物质量浓度和出口氨逃逸量的分布,分析其不均匀度,根据测得的结果调整喷氨支管的阀门开度,使出口氮氧化物质量浓度的不均匀度小于设计值(15%),即认为氮氧化物质量浓度分布均匀。不均匀度计算公式如式(1):

|

(1) |

其中,

|

(2) |

|

(3) |

式中Cv—相对标准偏差;

σ—被测物理量的标准偏差;

X —被测物理量的平均值;

Xi—每个测孔的平均值。

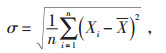

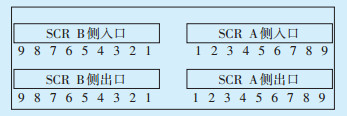

2.2 测试方法为了准确测量SCR脱硝反应器进、出口的物理量,在反应器A、B侧进、出口对应于喷氨支管分别取9个测孔进行测量,测孔布置如图 1所示,每个测孔在深度方向均设置4个测点,以保证测点覆盖测试断面。烟气流速和氧量采用3012H型自动烟尘/气测试仪进行测试,氮氧化物质量浓度和氨逃逸量采用便携式红外多组气体分析仪进行测试。

|

图 1 喷氨优化调整测孔布置图 |

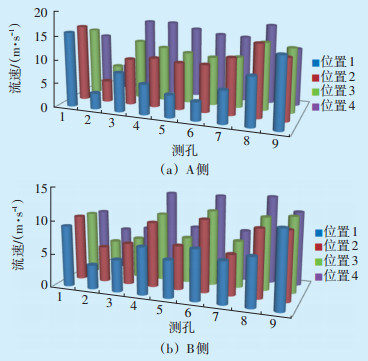

在机组满负荷运行条件下,对SCR反应器出口烟气流速、氮氧化物质量浓度和氨逃逸量进行试验。图 2为A、B侧SCR反应器出口烟气流速分布,可以看出,在不同测孔和深度方向上流速均分布不均匀,A侧出口烟气流速的最大值和最小值分别为16.50 m/s和3.30 m/s,平均值为10.90 m/s,最大绝对偏差为9.40 m/s;B侧出口流速的最大值和最小值分别为13.10 m/s和3.60 m/s,平均值为8.40 m/s,最大绝对偏差为6.00 m/s;A、B侧相对标准偏差(不均匀度)分别为26.36%和27.18%,远高于设计值(15%)。

|

图 2 A、B侧SCR反应器出口烟气流速分布 |

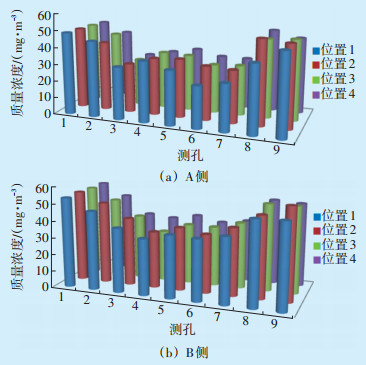

图 3为A、B侧SCR反应器出口氮氧化物质量浓度分布。可以看出,水平方向,不同测孔的质量浓度分布不均匀;深度方向,氮氧化物质量浓度分布较均匀。其中,A侧出口氮氧化物质量浓度的最大值和最小值分别为50.60 mg/m3和25.10 mg/m3,平均值为37.80 mg/m3,最大绝对偏差为18.80 mg/m3,不均匀度为21.93%;B侧出口氮氧化物质量浓度的最大值和最小值分别为54.40 mg/m3和29.80 mg/m3,平均值为42.10 mg/m3,最大绝对偏差为20.60 mg/m3,不均匀度为18.42%。A、B侧出口氮氧化物质量浓度的不均匀度均高于设计值15%。

|

图 3 A、B侧SCR反应器出口氮氧化物质量浓度分布 |

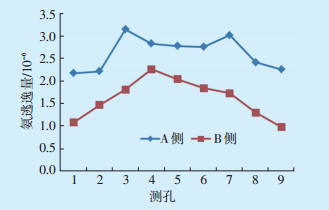

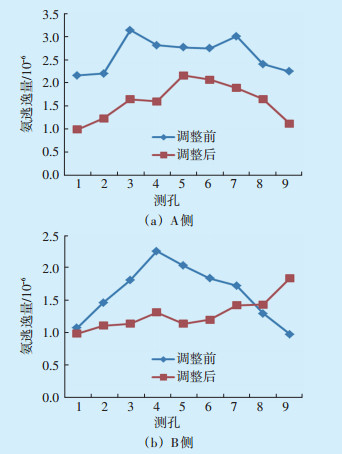

图 4为A、B侧SCR反应器出口氨逃逸量分布。可以看出,与烟气流速和氮氧化物质量浓度类似,不同测孔的氨逃逸量分布也不均匀,A侧的测孔3和7的氨逃逸量大于3.00×10-6,A侧和B侧的平均氨逃逸量分别为2.61×10-6和1.61×10-6。此外,对比图 4与图 3可以发现,氮氧化物质量浓度高的区域氨逃逸量小,氮氧化物质量浓度低的区域氨逃逸量大。因此,需要通过调节各喷氨支管的阀门开度降低SCR反应器出口的氮氧化物质量浓度分布不均匀度和氨逃逸量。

|

图 4 A、B侧SCR反应器出口氨逃逸量分布 |

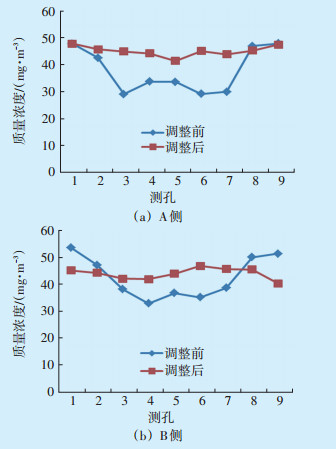

根据测试结果,在机组满负荷运行条件下对各喷氨支管阀门开度进行调节,出口氮氧化物质量浓度高的位置,调大对应的喷氨支管阀门开度,反之亦然,直到氮氧化物质量浓度的不均匀度低于15%。图 5为喷氨调整前后A、B侧SCR反应器出口的氮氧化物质量浓度分布。可以看出,调整后的氮氧化物质量浓度分布较均匀,调整后,A侧出口氮氧化物质量浓度的最大值和最小值分别为49.60 mg/ m3和39.80 mg/m3,最大绝对偏差为6.30 mg/m3,平均值为45.10 mg/m3,不均匀度为4.19%;与调整前相比,最大绝对偏差降低了66.49%,均匀度提高了80.89%。B侧出口氮氧化物质量浓度的最大值和最小值分别为48.40 mg/m3和38.40 mg/m3,最大绝对偏差为6.50 mg/m3,平均值为43.70 mg/m3,不均匀度为4.83%;与调整前相比,最大绝对偏差降低了68.45%,均匀度提高了73.78%。调整后,A、B侧出口氮氧化物质量浓度的不均匀度均低于15%,由不均匀变为均匀。

|

图 5 调整前后A、B侧SCR反应器出口氮氧化物质量浓度分布 |

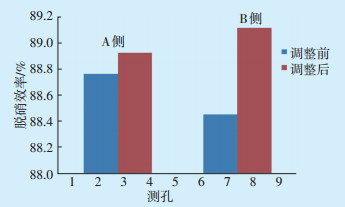

调整前后A、B侧SCR反应器出口氨逃逸量的分布如图 6所示。调整后A、B侧氨逃逸量明显减小,各测孔的氨逃逸量均小于3.00×10-6,A侧平均氨逃逸量为1.60×10-6,B侧平均氨逃逸量为1.29×10-6;与调整前相比,A、B侧氨逃逸量分别降低了38.70%和19.88%。为了进一步考察喷氨优化效果,图 7给出了调整前后A、B侧的脱硝效率,喷氨优化后,A、B侧的脱硝效率均有不同程度的提高,A侧脱硝效率由88.76%提高到88.92%,B侧脱硝效率由88.45%提高到89.11%。SCR脱硝系统设计脱硝效率为88.90%,优化前的脱硝效率不能满足保证值,而优化后达到了设计保证值。

|

图 6 调整前后A、B侧SCR反应器出口氨逃逸量分布 |

|

图 7 调整前后A、B侧脱硝效率对比 |

(1)经过喷氨优化调整,改善了SCR脱硝系统反应器出口氮氧化物质量浓度分布,并降低了氨逃逸质量,提高了脱硝效率。其中,A侧SCR出口氮氧化物质量浓度分布不均匀度由优化前的21.93%降为4.19%,最大绝对偏差降低了66.49%,B侧SCR出口氮氧化物质量浓度分布不均匀度由优化前的18.42%降为4.83%,最大绝对偏差降低了68.45%;与调整前相比,A、B侧氨逃逸量分别降低了38.70%和19.88%;A、B侧的脱硝效率分别由88.76%和88.45%提高到88.92%和89.11%,优化后达到了设计保证值。

(2)喷氨优化前A、B侧的喷氨量分别为59.59 kg/h和57.24 kg/h,调整后,A、B侧的喷氨量分别为60.16 kg/h和57.36 kg/h,喷氨量较调整前稍有增大,这是由于锅炉运行参数不同,调整后测量时SCR入口氮氧化物质量浓度偏高,导致喷氨量增加。

(3)喷氨优化调整后,降低了空预器堵塞的风险,并且提高了催化剂的使用寿命。

(4)运行过程中,在满足氮氧化物达标排放的前提下,建议适当提高氮氧化物质量浓度,避免氨逃逸量过大造成空预器堵塞;由于SCR系统运行调整时间滞后,建议运行中提高或降低喷氨量时应多次、少量并延长调整时间,以避免在调节过程中由于反应时间滞后导致过度喷氨或喷氨量不足。

| [1] |

国家发展与改革委员会, 环境保护部, 国家能源局.煤电节能减排升级与改造行动计划(2014-2020年): 发改能源[2014]2093号[Z].北京: 国家能源局, 2014.

|

| [2] |

马双忱, 金鑫, 孙云雪, 等. SCR烟气脱硝过程硫酸氢铵的生成机理与控制[J]. 热力发电, 2010, 39(8): 12-17. DOI:10.3969/j.issn.1002-3364.2010.08.012 |

| [3] |

徐成, 谢兴星. 脱硝系统氨逃逸离线测量方法[J]. 化工管理, 2016(34): 191-192. DOI:10.3969/j.issn.1008-4800.2016.34.119 |

| [4] |

周新刚, 林晓, 赵晴川, 等. 某电厂300 MW燃煤机组SCR喷氨优化调整试验研究[J]. 电站系统工程, 2016, 32(2): 43-46. |

| [5] |

禾志强, 刘永江. 330 MW机组SCR烟气脱硝系统运行优化试验分析[J]. 内蒙古电力技术, 2016, 34(5): 14-17. |

| [6] |

郝功涛, 廉珂, 姜佳旭, 等. 600 MW燃煤机组SCR装置喷氨优化调整试验研究[J]. 华电技术, 2017, 39(7): 73-76, 80. DOI:10.3969/j.issn.1674-1951.2017.07.024 |

| [7] |

于洪海, 谭袖, 李超, 等. 燃煤机组超低排放改造后SCR喷氨优化调整试验研究[J]. 资源节约与环保, 2017(10): 10-11, 14. DOI:10.3969/j.issn.1673-2251.2017.10.010 |

| [8] |

毛奕升, 吴智鹏, 张孝天. 火电厂SCR脱硝系统喷氨优化调整及烟气取样方法改进[J]. 中国电力, 2017, 50(4): 167-171. |

2020, Vol. 38

2020, Vol. 38