2. 广东电科院能源技术有限责任公司, 广州 510080

2. Guangdong Electric Power Research Institute Energy Technology Co., Ltd., Guangzhou 510080, China

为了节省燃煤成本,目前,大型燃煤电厂普遍开展配煤掺烧工作。在保证锅炉效率和环保指标达标排放的情况下,通过配煤掺烧提高电厂运行经济性,国内研究者在配煤掺烧方面开展了相关研究工作。姚伟等进行了配煤掺烧方式主要特点及燃煤适应性方面的研究[1],分析了火电厂常用的间断性掺烧、预混掺烧以及分磨掺烧方式的特点,研究了掺烧方式与混煤燃烧性能的相互影响规律,提出了入炉煤及掺烧煤种的煤质要求。周玲妹等进行了600 MW机组锅炉掺烧劣质煤技术经济研究[2],在劣质煤掺烧比例、磨煤机组合方式、炉膛火焰温度、还原气体分布、SO2质量浓度、结渣等方面开展现场试验。陈伟进行了330 MW锅炉严重结渣原因分析与技术改造[3]。刘发圣等进行了大型电站锅炉混煤掺烧试验研究工作[4],对该电厂的常用煤种进行元素分析及热重分析,确定了参与混煤掺烧的煤种;通过掺烧不同比例煤种、不同上煤方式进行热态试验,获得了不同负荷下最佳混煤掺烧方案和锅炉上煤方式。裴杰等进行了600 MW机组锅炉掺烧劣质烟煤的性能试验[5],分析了锅炉在高、低负荷运行下,不同劣质烟煤掺烧比例,对锅炉排烟热损失、固体未完全燃烧损失、锅炉效率及辅机电耗的影响规律。张宏伟等进行了900 MW超临界锅炉混煤燃烧数值模拟研究[6],采用ANSYS FLUENT软件对900 MW四角切圆锅炉混煤掺烧过程进行了数值模拟分析。陈国栋等进行了电厂锅炉混煤燃烧技术应用现状方面的综述性分析[7]。朱一飞等进行了褐煤掺烧锅炉制粉系统出力研究及改造[8],提出一次风再热系统改造后具有良好的经济效益。李皓宇等进行了600 MW机组锅炉深度掺烧劣质煤技术研究[9],提出了劣质煤掺烧数学模型,以600 MW机组锅炉为例进行了深度掺烧现场试验。黄孝彬等进行了复杂煤质下锅炉燃烧精细运行技术研究[10],分析了当前锅炉燃烧涉及的制粉、配风、设计制造等环节的主要瓶颈,提出了从燃料输入的优化、锅炉燃烧设备的优化改造、燃烧精细运行控制方面紧密协同优化的整体解决方案。李金晶等进行了火力发电厂配煤掺烧的燃煤成本模型研究[11],为了综合反映机组能效和煤炭市场价格对燃煤成本的影响,提出了入炉标煤单价差临界值的概念。刘贵锋等进行了烟煤锅炉掺烧褐煤对机组安全经济性的影响研究[12],分析了褐煤掺烧对降低标煤单价、提高锅炉效率、降低NOx排放等主要指标的影响。李德波等进行了1045 MW超超临界贫煤锅炉燃用高挥发分烟煤的燃烧调整研究及工程实践[13],并开展了四角切圆锅炉变CCOFA与SOFA配比下燃烧特性数值模拟研究[14],通过数值模拟获得了不同CCOFA与SO⁃ FA风配比对锅炉燃烧特性的影响。袁宏伟等进行了660 MW发电机组对冲燃煤锅炉低氮燃烧改造及运行优化试验研究[15]。

上述研究工作主要针对配煤掺烧的经济性,而涉及现场安全性、磨煤机运行经济性以及掺烧对锅炉结焦、减温水量影响方面的研究较少。本文针对某电厂330 MW机组锅炉进行印尼煤掺烧试验研究,通过现场试验得到不同掺烧比例下煤种与设备的匹配情况,并对机组的安全性和经济性进行评价,为燃用印尼煤提供参考,并确定磨煤机磨制印尼煤的安全经济运行方式和参数。

1 锅炉设备概况某电厂2×330 MW燃煤发电机组锅炉型式为亚临界参数、汽包自然循环、四角切圆燃烧、直吹式制粉、一次中间再热、摆动燃烧器调温、平衡通风、单炉膛Π型布置、全钢架全悬吊结构、紧身封闭、炉顶带金属防雨罩、固态排渣煤粉炉,型号为DG1080/ 17.4-Ⅱ6,由东方锅炉股份有限公司制造。

锅炉为单炉膛,炉膛四周为膜式水冷壁,炉膛上部布置壁式再热器和全大屏过热器,炉膛出口处布置后屏过热器,炉内还布置了顶棚过热器和包墙过热器。水平烟道中沿烟气流向依次布置了中温再热器、高温再热器和高温过热器。后竖井烟道中沿烟气流向依次布置了低温过热器和省煤器。锅炉的尾部烟道布置了2台三分仓式空气预热器。

锅炉炉膛采用百叶窗式水平浓淡喷口摆动式直流燃烧器、四角布置、切圆燃烧方式,四角燃烧器喷口中心线分别与炉膛中心的2个假想圆相切,其中1号、3号角反向切小圆,2号、4号角正向切大圆,2个假想切圆的直径分别为548 mm、1032 mm。每个角共装设14层喷嘴:5层煤粉燃烧器(一次风A、B、C、D、E喷口)、7层辅助风(二次风AA、AB、BC、CC、DD、DE、EE喷口)、2层燃烬风(二次风OFA1、OFA2喷口)。每层煤粉燃烧器周围配有周界风,在7层辅助风之中配有3层轻油燃烧器,在A、B层煤粉燃烧器配有等离子体点火设备,可实现锅炉的无油启动和低负荷无油稳燃。油层燃烧器自下而上编号为AB、BC、DE。14层喷嘴分上、中、下3组,下组自下而上编号顺序为:AA、A、AB、B、BC、C、CC,中组自下而上编号顺序为DD、D、DE、E、EE,上组自下而上编号顺序为OFA1、OFA2。燃烧器喷嘴为摆动式,燃烧器上组2个二次风喷口可上下摆动±15°(手动摆动,调整到位后固定不动),中组喷口能上下摆动±30°,下组喷口能上下摆动±30°(安装等离子的A、B层将解列,不参与摆动)。燃烧器中、下组喷口的摆动由气动执行器带动完成,每角每组燃烧器配1个气动执行器,每角2个,全炉共8个。周界风风室和二次风(辅助风)风室的风门,每角每层各设1个气动执行器控制。

锅炉制粉系统采用中速磨冷一次风机正压直吹式制粉系统,配有5台ZGM95G-Ι型中速磨,设计煤种BMCR工况下4运1备。煤粉细度R90:设计煤种15%,校核煤种15%。锅炉还配有2台动叶可调轴流式引风机、2台动叶可调轴流式送风机、2台(变频器调节)离心式一次风机。

2 试验内容及方法印尼煤掺烧方式采用分仓掺烧,不同的煤种进入不同的磨煤机,煤进锅炉前不混合,掺烧的印尼煤被指定进入某1台或2台煤仓。各项试验依据GB 10184—2015 《电站锅炉性能试验规程》 [16]及锅炉改造有关技术资料开展。试验内容及方法如下。

(1)工况1:摸底试验,不掺烧印尼煤,额定负荷,测量锅炉热效率,进行煤粉细度分析。

(2)工况2:C磨煤机掺烧印尼煤,另外3台磨煤机燃用其他稳定煤种(掺烧比例1 :3),进行安全性和经济性评估。

(3)工况3:CD磨煤机掺烧印尼煤,另外2台磨煤机燃用其他稳定煤种(掺烧比例2 :2),进行安全性和经济性评估。

(4)工况4:B、C、D磨煤机掺烧印尼煤,另外1台磨煤机燃用其他稳定煤种(掺烧比例3 :1),进行安全性和经济性评估。

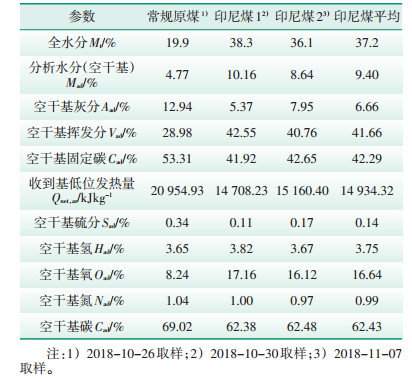

3 试验结果分析 3.1 煤质试验期间的原煤化验结果见表 1。考虑到取样代表性问题,印尼煤2次取样的煤质分析数据有所偏差,为方便不同工况数据的比较,后续计算选用平均值。

| 表 1 试验期间原煤化验数据 |

对1号机组锅炉进行4个工况的热效率测试,依据GB 10184—2015计算锅炉效率,公式如下:

|

式中η—锅炉效率,%;

q2—排烟热损失,%;

q3—化学未完全燃烧热损失,%;

q4—固体未完全燃烧热损失,%;

q5—设计散热损失,%;

q6—灰渣物理热损失,%;

qoth—其他损失,%;

qex—外来输入热量,%。

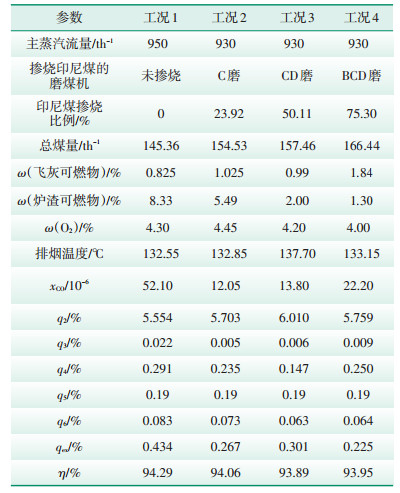

试验时,在空预器出口A、B侧对每个负荷工况的飞灰进行连续取样,各取1个灰样进行分析;炉渣在捞渣机出口取1个样进行分析。qex只考虑进入系统空气带入的热量,不考虑qoth,试验主要结果见表 2所示。

| 表 2 锅炉效率测试主要结果 |

从表 2试验结果可知,1号机组锅炉4个试验工况下的效率分别为94.29%,94.06%,93.89%及93.95%,说明掺烧后锅炉效率略有下降。

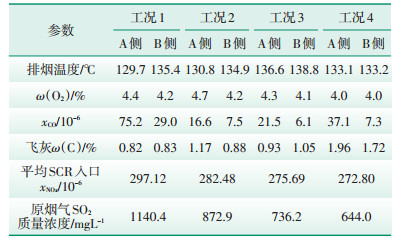

3.3 烟气成分各工况的排烟烟气成分分析结果见表 3,从表 3中数据可知,SCR入口NOx质量分数略有下降;由于印尼煤硫分较低,随着掺烧比例增加,原烟气SO2质量浓度明显下降。

| 表 3 烟气成分分析结果 |

对4个工况的运行参数进行统计计算,得到各工况的相对供电成本。计算中假设工况1(未掺烧)的厂用电率为8%,并且4个试验工况中除引风机和磨煤机的功率变化外,其他辅机电耗率假设为定值,以此计算另外3个工况的厂用电率;折算标煤按常规煤种价格760元/t,热值20 954.93 kJ/kg;印尼煤价格462元/t,热值14 934.31 kJ/kg。计算结果见表 4,由于折算标煤价格的大幅下降,随着掺烧比例的增加,供电成本明显降低。

| 表 4 供电成本计算 |

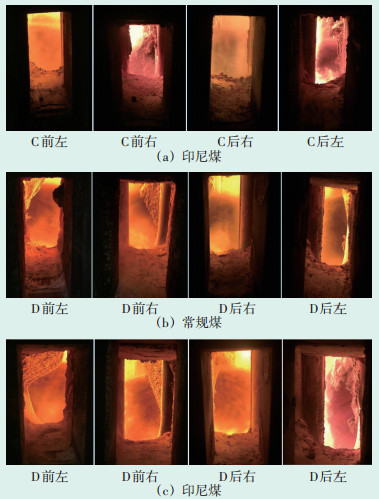

1号锅炉C磨、D磨制印尼煤,A磨、B磨制常规煤,带950 t/h主蒸汽量下,燃烧器各喷口煤粉着火正常,如图 1所示。

|

图 1 各喷口着火情况 |

10月30日09:30,C磨开始切换至印尼煤,切换后出现磨煤机振动大情况。根据磨煤机运行工况以及磨煤机的振动情况,对运行参数进行了如下调整。

(1)调整分离器挡板开度。调整前分离器挡板开度为50°,逐渐调低至35°,磨煤机振动情况有所减弱。由于调整机构卡涩,开度无法再进一步调低。

(2)调整磨煤机给煤量。尝试通过增加磨煤机给煤量来增加煤层厚度,给煤量增加至40 t/h后,磨煤机振动情况明显减弱。

(3)调整磨辊加载力,通过降低磨辊加载力,增加煤层厚度。通过调整液压机构,加载力最小值降低至约6 MPa。加载力降低后,最小给煤量可以控制至30 t/h,磨煤机再无明显振动。增加加载力或减少给煤量都会引起磨煤机振动增大。建议磨煤机出力30 t/h时,控制加载力为6~8 MPa,具体视磨煤机振动情况而定。其他出力下的加载力以此为基础,根据现有的“磨煤机出力-加载力曲线”自动调整。

C磨运行参数调整后振动情况得到有效控制,D、E磨煤机在制印尼煤时,对运行参数作相应调整,运行中未出现明显振动情况。

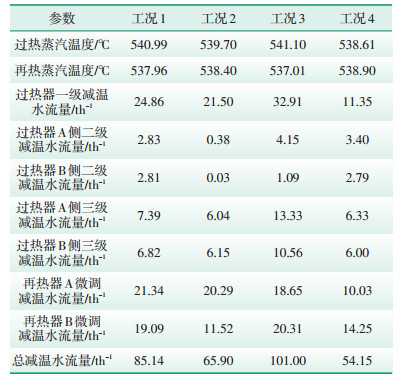

3.7 掺烧对气温以及减温水的影响各工况的汽水参数统计结果见表 5,从表 5中数据可知,掺烧对气温的影响较小,不影响锅炉稳定运行。

| 表 5 汽水参数统计 |

试验期间,对炉渣进行了取样分析,并观察了捞渣机落渣情况。掺烧印尼煤后,捞渣机出现小颗粒渣块,但未发现较大渣块,不影响锅炉的安全稳定运行。

4 结论针对某电厂330 MW机组锅炉掺烧印尼煤进行了试验研究,得到不同掺烧比例下煤种与设备的匹配情况,并对机组的安全性和经济性进行了评价,确定了磨煤机磨制印尼煤的安全经济运行方式和参数,结论如下。

(1)随着掺烧比例的增加,锅炉效率略有下降。

(2)随着掺烧比例的增加,SCR入口NOx质量分数略有下降;由于印尼煤硫分较低,随着掺烧比例的增加,原烟气SO2质量浓度明显下降。

(3)由于折算标煤价格的大幅下降,随着掺烧比例的增加,供电成本明显降低。

(4)掺烧印尼煤对锅炉蒸汽温度影响较小,不影响锅炉稳定运行。

(5)掺烧印尼煤对结焦影响较小,不影响锅炉安全运行。

| [1] |

姚伟, 郝兵, 刘家利, 等. 配煤掺烧方式主要特点及燃煤适应性分析[J]. 中国电力, 2018, 51(9): 20-27. |

| [2] |

周玲妹, 张冠军, 朱宪然, 等. 600 MW机组锅炉掺烧劣质煤技术经济性研究[J]. 中国电力, 2018, 51(9): 1-5. |

| [3] |

陈伟. 330 MW锅炉严重结渣原因分析与改造[J]. 发电设备, 2019, 33(3): 213-216. DOI:10.3969/j.issn.1671-086X.2019.03.016 |

| [4] |

刘发圣, 谈紫星, 桂良明, 等. 大型电站锅炉混煤掺烧试验研究[J]. 发电设备, 2015, 29(4): 248-251. DOI:10.3969/j.issn.1671-086X.2015.04.003 |

| [5] |

裴杰, 王建勋, 白旭东, 等. 600 MW机组锅炉掺烧劣质烟煤的性能试验研究[J]. 锅炉技术, 2017, 48(2): 66-69. DOI:10.3969/j.issn.1672-4763.2017.02.015 |

| [6] |

张宏伟, 王波, 袁益超, 等. 900 MW超临界锅炉混煤燃烧的数值模拟[J]. 锅炉技术, 2014, 45(6): 47-52. DOI:10.3969/j.issn.1672-4763.2014.06.010 |

| [7] |

陈国栋, 袁益超, 王波. 电厂锅炉混煤燃烧技术应用现状及分析[J]. 锅炉技术, 2014, 45(5): 53-57. DOI:10.3969/j.issn.1672-4763.2014.05.013 |

| [8] |

朱一飞, 郭涛, 荆连升, 等. 褐煤掺烧锅炉制粉系统出力的研究及改造[J]. 锅炉技术, 2018, 49(4): 66-70. DOI:10.3969/j.issn.1672-4763.2018.04.014 |

| [9] |

李皓宇, 朱宪然, 刘彦鹏, 等. 600 MW机组锅炉深度掺烧劣质煤技术[J]. 热力发电, 2018, 47(7): 99-104. |

| [10] |

黄孝彬, 田宏伟, 王煜伟, 等. 复杂煤质下锅炉燃烧精细化运行技术[J]. 中国电力, 2018, 51(9): 39-45. |

| [11] |

李金晶, 焦开明, 赵振宁, 等. 火力发电厂配煤掺烧的燃煤成本模型[J]. 中国电力, 2018, 51(9): 15-19. |

| [12] |

刘贵锋, 韩雪松. 烟煤锅炉掺烧褐煤对机组安全经济性影响的研究[J]. 中国电力, 2018, 51(9): 46-52. |

| [13] |

李德波, 狄万丰, 李鑫, 等. 1045 MW超超临界贫煤锅炉燃用高发分烟煤的燃烧调整研究及工程实践[J]. 热能动力工程, 2016, 31(1): 117-123. |

| [14] |

李德波, 李方勇, 许凯, 等. 四角切圆锅炉变CCOFA与SOFA配比下燃烧特性数值模拟[J]. 广东电力, 2016, 29(1): 1-7, 16. DOI:10.3969/j.issn.1007-290X.2016.01.001 |

| [15] |

袁宏伟, 陈启召. 660 MW发电机组对冲燃煤锅炉低氮燃烧改造及运行优化试验[J]. 广东电力, 2016, 29(11): 26-30, 109. DOI:10.3969/j.issn.1007-290X.2016.11.006 |

| [16] |

全国锅炉压力容器标准化技术委员会.电站锅炉性能试验规程: GB 10184-2015[S].北京: 中国标准出版社, 2015.

|

2020, Vol. 38

2020, Vol. 38