风能是现阶段发展较快的可再生能源之一。近年来,风电机组新增装机容量呈逐年增多态势[1]。目前国内主流风电机组均为偏航式,偏航制动器在风电机组对准风向后,通过液压系统推动刹车片,与制动盘产生摩擦来实现制动。偏航制动系统由多个偏航制动器组成(通常为8个、12个、16个),均匀分布在偏航刹车盘上。每个制动器由1组4个固定在风机本体的螺栓固定,制动器在制动过程中由于受力较大经常发生螺栓断裂,且螺栓断口处在螺纹孔内部。而断裂螺栓需要取出重新安装新的螺栓,处理此类问题的常规方法是在断裂螺栓断面钻孔,然后选择合适的断丝取出器旋入钻孔内,断丝取出器上带有反方向螺纹,旋动断丝取出器带动断裂部分螺栓旋出,再重新安装新螺栓。但在实际操作中由于制动器安装空间狭小[2-3],断裂螺栓断面不平整,钻孔时无法定位到中心位置,导致断裂螺栓取出难度很大,费时费力。本文通过对风电机组偏航制动器螺栓断裂原因进行分析,设计了偏航制动器断裂螺栓取出器,并经实践应用,效果达到设计要求。

1 偏航制动系统工作原理及作用风电机组偏航系统使风电机组处于迎风状态,以便最大限度地获取风能,进而获得最大功率输出。偏航制动系统工作时,由动力源液压泵提供油压,由电磁控制阀将压力通过油管分配到制动缸本体,推动液压柱作用于刹车片上,刹车片与制动盘产生摩擦来实现制动。

偏航制动系统主要作用有2个,具体如下。

(1)由于风向、风速随时变化,风力机组的叶轮始终要处于迎风状态,必须不定时地对风进行偏航,此时偏航制动刹车处于半释放状态,即通过电磁阀块控制偏航压力释放80%。如果完全在无压力状态下偏航,则会造成偏航运动不平稳、偏航角度定位不准确、偏航电动机损坏。

(2)当叶轮锁定到迎风状态时,偏航自动停止,偏航制动刹车压力全部作用在刹车盘上,从而获取最大的刹车锁紧力矩来保证机舱的禁止状态,保障风力发电机组在完成对风动作后能够安全定位运行。

2 偏航制动器螺栓断裂原因及危害 2.1 螺栓断裂原因分析(1)螺栓表面机械加工未达到规范要求,存留有较深刀痕,在辊制螺纹后仍未消除,最后在螺纹根部产生应力集中,导致螺栓断裂。

(2)螺栓的预紧力矩不足或过大。预紧力不足时,运行过程中螺栓可能松动,引起传运机构严重撞击,并使螺栓产生很大的应力;预紧力过大时,可能使材料达到屈服极限,产生永久变形。这2种情况都会导致螺栓断裂[4-5]。

(3)刹车片不均匀磨损会造成制动缸本身压柱受力不均衡[6],在机组运行离心力的作用下,制动缸本体受到力的冲击进而造成制动缸内部的活塞行程发生频繁变化,并在变化中对制动缸产生反作用力,造成缸体螺栓变形断裂。

2.2 危害偏航制动器断裂螺栓如得不到及时处理,利用剩余制动器运行,分配到剩余制动器的反作用力会增大,制动器固定螺栓承受的力矩也会增大,从而造成制动器螺栓进一步断裂。制动器螺栓断裂会造成风电机组偏航制动瞬间失去压力,在特大暴风天气情况下,风电机组会出现剧烈甩头现象,导致叶片折断,甚至发生倒塔事故。

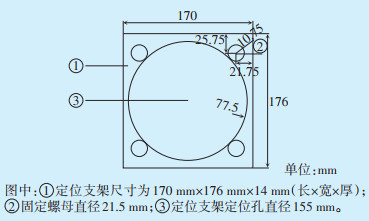

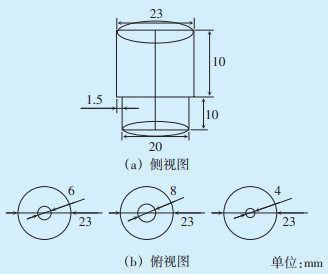

3 断裂螺栓取出器的设计风电机组偏航制动器断裂螺栓取出器[7]主要由台钻和断裂螺栓中心定位器构成,中心定位器包括定位支架和相互配合的定位套筒。中心定位器支架由质量较轻的铝合金制作,正面规格和制动器一致,利用制动器未断裂螺栓将定位支架通过固定螺母进行固定定位。中心定位器定位套筒由不锈钢制作,包括定位杆、限位杆和定位孔,其中定位杆的直径小于限位杆,定位孔的直径与定位套筒的定位杆的外径相匹配,定位孔的直径规格为4 mm、6 mm、8 mm。定位套筒的定位杆插入定位支架断裂螺栓对应的定位孔中进行定位,限位杆进行限位。

在不同风电机组机型上使用断裂螺栓中心定位器,根据其制动器的大小,调整定位支架的规格即可。根据断裂螺栓和所使用钻头的规格,选择与其匹配的定位套筒,将钻头插入定位孔,保证钻孔在断裂螺栓的中心位置,不歪斜,且钻孔时不伤及螺纹孔的螺纹,进而保证拧出断裂螺栓时的扭力均匀,便于将断裂螺栓顺利取出。

|

图 1 定位支架俯视图 |

|

图 2 定位套筒 |

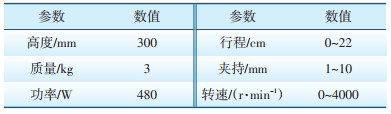

由于风电机组安装使用台钻的操作空间有限,部分制动器距顶端高度仅有420 mm,因此选择ID7133A型冲击台钻,该型号台钻变速调节,齿轮皮带传动,动力强劲,满足现场使用要求。具体参数见表 1所示。

| 表 1 台钻参数 |

2019年5月,将设计的风电机组偏航制动器断裂螺栓取出器在内蒙古恒润新能源有限责任公司恒润风电场(以下简称恒润风电场)进行现场试用。

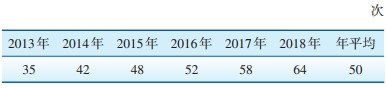

恒润风电场位于内蒙古自治区乌兰察布市察右中旗,海拔为1830 m,年平均风速8.9 m/s。该风电场装机容量200 MW,采用100台湘电风能XE82-2000型直驱风电机组,于2011年7月投产运行,年发电量4×108 kWh。XE82-2000型风电机组属上风向水平轴风电机组,偏航制动系统为液压单顶式,有16个制动器,由于制动器数量多,导致制动器螺栓断裂严重。统计2013—2018年恒润风电场风电机组偏航制动器螺栓断裂故障次数,见表 2所示。从表 2可以看出,恒润风电场偏航制动器螺栓断裂次数偏多,并且呈逐年上升趋势。

| 表 2 恒润风电场2013—2018年偏航制动器螺栓断裂故障次数统计 |

由于该风电场风电机组偏航制动器安装空间狭小,断裂螺栓断面不平整,传统的取断裂螺栓方法在钻孔时无法定位到中心位置,导致断裂螺栓取出难度大,耗费时间长,工作量大。使用设计的新型断裂螺栓取出器后,处理故障耗时由原来的每台次4 h缩短至每台次1 h,大大缩短了故障处理时间,提高了风电机组可利用率,降低了风电场运维人员的劳动强度和工作量。断裂螺栓取出器现场应用照片如图 3所示。2019年5月至12月期间,利用新型断裂螺栓取出器共处理了断裂螺栓50台次,累计为风电场增加经济效益3.5万元。

|

图 3 断裂螺栓取出器现场应用照片 |

偏航制动器断裂螺栓取出器经过在恒润风电场现场应用,效果良好,有效解决了风电机组偏航制动器断裂螺栓取出难度大等问题,并取得了很好的经济效益,可以在整个风电行业推广使用。

| [1] |

北极星风力发电网.2019年中国风电行业深度报告[EB/OL](2019-03-09)[2020-04-30].http://news.bjx.com.cn/html/20200309/1052151.shtml.

|

| [2] |

王诚辉, 杨荣举. 风电机组偏航液压制动器开裂的直接原因及解决方案[J]. 风能, 2015(7): 82-83. DOI:10.3969/j.issn.1674-9219.2015.07.033 |

| [3] |

赵兴华, 董慧敏. 风电制动器钳体结构的稳定性分析[J]. 起重运输机械, 2010(9): 25-28. DOI:10.3969/j.issn.1001-0785.2010.09.008 |

| [4] |

杨晓, 张明生. 8.8级紧固螺丝断裂原因分析[J]. 材料开发与应用, 2016, 31(6): 17-22. |

| [5] |

杨金艳, 凌晨, 吴澎, 等. 高强度螺栓断裂原因分析[J]. 热加工工艺, 2019(48): 173-176. |

| [6] |

况晓, 蔡晓峰, 刘衍选. 风电机组偏航刹车盘过度磨损处理研究[J]. 中国科技纵横, 2016(19): 67-69. DOI:10.3969/j.issn.1671-2064.2016.19.051 |

| [7] |

杨波, 王德生, 肖天兵. 套筒式打滑螺栓取出器的设计[J]. 金属加工, 2016(8): 44. DOI:10.3969/j.issn.1674-1641.2016.08.015 |

2020, Vol. 38

2020, Vol. 38