火电厂锅炉受热面小径管在运行过程中处于高温、高压环境,易发生高温蠕变、疲劳、腐蚀和磨损,引发严重的爆管泄漏事故。根据2019年电站锅炉金属技术监督统计数据,金属部件失效事件中,锅炉四管泄漏占比60%以上[1]。因此,利用高效、准确的无损检测手段,对电站锅炉受热面小径管的安全状况进行评定显得尤为重要。

火电厂锅炉受热面小径管管壁较薄、直径较小,外径32~89 mm、壁厚4~14 mm。以往一般采用X射线照像法对小口径薄壁管环向对接焊缝进行探伤。X射线照像法有明显局限性:相邻受热面管排间隔较小,无法多次透照,检测盲区较大;透照厚度比大,X射线底片影像可有效评定的范围小;X射线辐射存在安全和环保等问题,需占用工期;X射线底片只能显示缺陷的平面投影,不能检测缺陷的埋藏深度和自身高度;对面积型缺陷检出率低。采用常规超声(A型脉冲超声波)检测时,小径管壁厚薄,曲率较大,检测时超声波容易发生畸变和转换,造成声波信号不易识别和判断;检测结果的可靠性很大程度上依赖于操作者的经验和责任心;检测结果缺乏客观性,可追溯性差,不能保障检测质量。

超声相控阵技术具有多角度扫描、特有的聚焦特性以及多种成像方式等特点,可有效检出焊接接头中的各种面积型缺陷和体积状缺陷[1-5]。本文通过对内蒙古地区火电厂锅炉受热面小径管试样进行超声相控阵和X射线检测试验,并对比分析2种检测方法得出的评定结果,以验证应用超声相控阵技术检测小径管对接焊缝的工艺适应性。

1 试块制作根据内蒙古地区火电厂锅炉受热面管安装情况,制作有代表性的不同规格小径管对接焊缝人工缺陷试样。试样管外径42~51 mm、壁厚4~11 mm,材质20G,共4种规格21根,将试样管按SY1—SY21进行编号。试样管焊缝中存在各类典型焊接缺陷。试样管坡口为V形,焊接方法为氩弧焊、电弧焊。

2 X射线检测按照NB/T 47013—2015《承压设备无损检测》要求,对21根小径管试样进行了双壁双影倾斜透照椭圆成像[5]。试验采用俄罗斯史克龙斯公司的MAPT-250型X射线机,Agfa-C3型胶片,曝光量为10~15 mA·min,焦距600 mm,底片黑度为2.5~4.0。

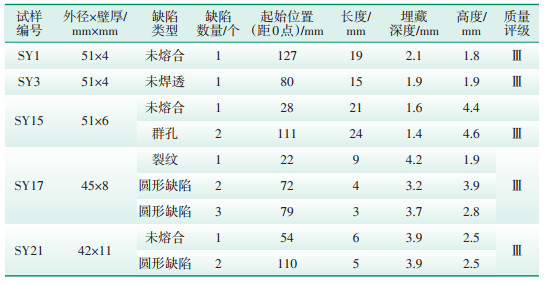

X射线检测结束后,对底片进行缺陷评定,部分典型缺陷检测结果及质量评定见表 1。

| 表 1 X射线检测结果 |

本次试验采用多浦乐电子科技股份有限公司的Phascan便携式超声相控阵检测仪(见图 1)。该设备具备A扫描、B扫描、C扫描和S扫描等多种成像方式及多种聚焦方式,可实现工件的快速扫描成像。试验选用的探头型号为7.5S16-0.5-10-D10,频率为7.5 MHz,楔块型号SD10-N60S-1H,楔块角度39.0°,晶片数量为16。

|

图 1 Phascan便携式超声相控阵检测仪 |

根据超声相控阵技术原理,制订锅炉受热面小径管对接焊缝检测工艺如下。

检测前,需要用CSK-1A标准试块对超声相控阵检测仪灵敏度进行校准。相控阵校准设置包括声速校准、聚焦法则延时校准、灵敏度校准和时间增益修正校准。标准试块采用标准NB/T 47013—2015规定的小径管检测用试块GS-1[6]。

为保证扇形扫查中声束最大限度覆盖焊缝,选用一次反射波检测焊缝根部,二次反射波检测焊缝上部,根据焊缝宽度和焊缝高度设置步进偏置值。在扫查检测中按照实际测量或施工图纸尺寸设置焊缝参数,同时设置合理的S扫描扫查范围,以显示声束在焊缝截面及不同角度的覆盖情况[7-11]。

以42 mm×8.5 mm小径管试样为例,焊缝宽度为10 mm,坡口形式为V形,表面余高为1.5 mm,坡口间隙为2 mm,设定扇形扫查初始角度40°,终止角度70°,角度步进1°。探头前沿距焊缝扫查侧边缘3 mm时,即可实现对该焊缝及热影响区的100%检测,故设置步进偏置为-10 mm。

按照以上工艺参数及相关标准规定,对21根试样管对接焊缝进行超声相控阵单面双侧沿线扫查,部分典型缺陷试样管检测结果见表 2。

| 表 2 部分典型缺陷样管超声相控阵检测结果 |

对比试验检测数据可以看出:

(1)超声相控阵可以检测出焊缝中缺陷的埋藏深度和缺陷占高,而X射线底片仅显示缺陷的平面投影。

(2)在缺陷性质判别方面,X射线检测比超声相控阵检测更直观。

(3)对于焊缝内缺陷位置的判定,超声相控阵比X射线检测更精确。

(4)由于X射线检测存在检测盲区,导致SY21试样管的未熔合缺陷未检出。该试样管未熔合缺陷长6 mm,属于不允许存在的缺陷,发生漏检将直接导致焊缝质量评定出现错误。由此可见,X射线检测的漏检率要高于超声相控阵检测。

5 结论通过对内蒙古地区火电厂锅炉受热面典型规格小径管试样管进行超声相控阵和X射线检测试验,并对比分析2种检测方法的评定结果,得出结论如下:超声相控阵检测具有直观、环保和检测效率高的优点,同时在缺陷检出率和缺陷参数测量方面具有优势。

(1)超声相控阵检测速度快,信噪比和分辨率较高。但是操作和数据分析对检测人员技术水平和责任心要求较高。

(2)超声相控阵检测小径管对接焊缝可测量缺陷自身高度和埋藏深度,结合焊缝几何结构,可确定缺陷性质,较X射线检测和常规超声波检测具有优势。

(3)超声相控阵检测面积型缺陷时检出率高,X射线检测该类型缺陷漏检率高。以样管SY21为例,若只进行1次透照,漏检率为66%。而X射线检测密集型气孔缺陷时较超声相控阵有优势,超声相控阵无法有效检出尺寸较小的密集型气孔缺陷,漏检率100%。相控阵质量评级相对于X射线检测更加严格。

(4)对于易发生漏检的微小裂纹缺陷、未熔合缺陷以及密集型气孔缺陷,同时采用X射线和超声相控阵进行检测,可有效提高缺陷检出率,避免缺陷漏检。

(5)电站锅炉在基建安装和运行检修中采用超声相控阵检测技术,无需考虑X射线防护的成本,能够保证检测质量,节约检测成本,缩短检测工期,经济效益和社会效益均优于X射线检测和常规超声检测,具有广泛的应用前景和较大的推广价值。

| [1] |

李衍. 小径管焊缝相控阵检测新动态[J]. 无损探伤, 2009, 31(1): 6-8. |

| [2] |

刘晓睿.超声相控阵技术检测和评价方法研究[D].南昌: 南昌航空大学, 2012.

|

| [3] |

王维东, 王亦民. 超超临界锅炉小径管焊缝的超声相控阵检测工艺[J]. 无损检测, 2015, 37(12): 50-52. |

| [4] |

金辉南, 牟彦春. 小径管对接接头相控阵超声检测技术[J]. 无损检测, 2010, 32(6): 427-429. |

| [5] |

王敏, 窦洪. 超声相控阵技术在电力工业无损检测中的应用[J]. 广东电力, 2009, 22(12): 50-52. |

| [6] |

全国锅炉压力容器标准化技术委员会.承压设备无损检测: NB/T 47013-2015[S].北京: 新华出版社, 2015.

|

| [7] |

徐生东, 林书生. 小径管对接环焊缝的超声波探伤[J]. 焊接质量控制与管理, 2010, 39(7): 59. |

| [8] |

龙会国, 邓宏平. 电站锅炉小径管焊缝超声波检测技术[J]. 锅炉技术, 2012, 43(4): 59-61. |

| [9] |

杨晶, 王希, 李振杰, 等. 相控阵超声检测技术在薄壁小径管中的应用[J]. 无损检测, 2019, 41(6): 64-66. |

| [10] |

刘叙笔, 马君鹏, 吕博, 等. 小径管相控阵超声检测的缺陷信号识别方法[J]. 无损检测, 2019, 41(5): 22-27. |

| [11] |

路宝学, 张健. 小径管环焊缝的超声相控阵检测[J]. 机械工程师, 2018, 22(8): 55-56. |

2020, Vol. 38

2020, Vol. 38