火电厂汽轮机高温紧固螺栓主要包括高中压内外缸螺栓、高压导汽管螺栓以及高中压汽阀螺栓,在机组运行过程中,高温紧固螺栓承受高温、高压及巨大应力,以确保缸体及阀体密封良好,因此需要具备良好的高温力学性能。一旦大部分高温紧固螺栓发生断裂,会造成大量高温、高压蒸汽发生泄漏,将会对人员及设备造成重大伤害,因此对高温紧固螺栓断裂原因进行分析显得尤为重要。本文以某火电厂汽轮机为例,对1根断裂的高压主汽阀螺栓进行分析检测,找出螺栓断裂失效原因,为类似问题处理提供参考。

1 设备概况及发现的问题某电厂汽轮发电机组为哈尔滨汽轮机有限公司采用美国西屋公司技术设计生产的600 MW亚临界、一次中间再热、单轴三缸四排汽、反动凝汽式汽轮机组。大修期间对高压主汽阀进行解体时发现1根螺栓断裂,断裂螺栓直径72 mm、长550 mm,材质20Cr1Mo1VTiB。

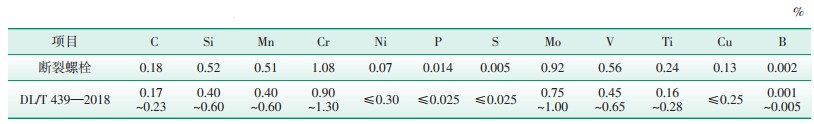

2 检测及分析 2.1 宏观形貌观察高压主汽阀螺栓断裂位置位于螺栓柔性部位第1—2道螺栓牙底处,断口表面锈蚀严重,断口粗糙,无明显宏观塑性变形,如图 1所示。

|

图 1 螺栓断口宏观形貌 |

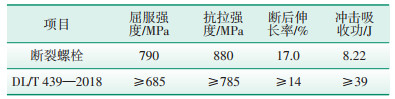

利用扫描电子显微镜(SEM)对断裂螺栓进行检测,微观特征形貌如图 2所示。可以明显看出,螺栓断口表面呈现晶粒状,有许多反光的解理面,因此可推断螺栓断裂形式为脆性解理断裂[1-3]。

|

图 2 螺栓断口SEM形貌 |

初裂纹的形成与塑性变形有关,当晶粒内的位错沿着两个滑移面运动时,会在滑移面交界处形成位错塞积,造成应力集中,形成初裂纹及解理面。初裂纹继续扩展,当扩展到晶界处时受到晶界处的阻碍而形成应力集中,使得在相邻晶粒内与初裂纹所在晶面相交的解理面上产生新的裂纹源,同时不同高度的解理面形成解理台阶,解理台阶相互汇合,形成如图 2所示的河流花样。

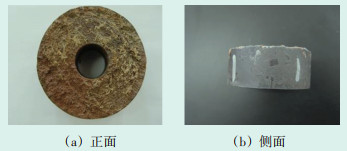

2.3 化学成分检测与分析对断裂螺栓进行化学成分检测,检测数据见表 1。数据表明,断裂螺栓化学成分中各元素质量分数符合DL/T 439—2018《火力发电厂高温紧固件技术导则》[4]标准要求。

| 表 1 高温紧固螺栓20Cr1Mo1VTiB各化学成分质量分数 |

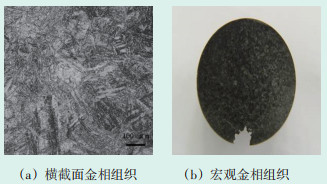

利用金相显微镜进行显微组织检测,结果见图 3所示。可以看出,断裂螺栓截面显微组织中不同位向的晶粒之间有较大反差,晶粒排列贝氏体交叉分布,呈现发达的框架状贝氏体结构。金相试样经腐蚀后呈肉眼可见粗大晶粒组织[5-9]。按照DL/T 439—2018评定要求评定晶粒级别为1级[4],与标准要求的晶粒级别为5级不符,螺栓晶粒级别已超标,表明螺栓材料的综合力学性能较差。

|

图 3 断裂螺栓金相组织形貌 |

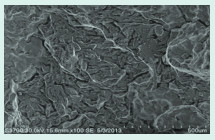

对断裂螺栓进行力学性能检测。试验结果见表 2。螺栓屈服强度、抗拉强度、断口伸长率符合DL/T 439—2018标准要求[4],但断后伸长率接近下限,冲击吸收功明显低于标准要求,表明螺栓材料冲击韧性及塑性较差。

| 表 2 断裂高温紧固螺栓常温力学性能测试结果(20 ℃) |

综合以上分析,高压主汽阀高温紧固螺栓的断裂原因主要是热处理工艺不当,材料加热温度过高,冷却速度过慢,导致奥氏体晶粒在形变及再结晶后晶粒聚集,从而形成晶粒粗大的框架式贝氏体结构,降低了材料的力学性能。其次是螺栓的受力影响。机组频繁启停和负荷变化,导致螺栓受力情况复杂,螺栓承受热应力下的低循环疲劳与蠕变的相互作用,易在螺母啮合的第一个螺纹牙底、退刀槽、螺栓头与螺杆之间变截面等处形成应力集中,产生裂纹源,裂纹源迅速扩展,最终导致螺栓断裂。

4 防护建议 4.1 合理设计螺栓热处理工艺20Cr1Mo1VTiB是我国自行研制的贝氏体耐热钢[2],被广泛应用于蒸汽温度570 ℃以下电站的高温螺栓,但由于其晶粒粗大使得塑性及韧性较低。粗晶属于过热组织,粗晶的产生与热处理工艺有关,有粗晶组织的钢材按照常规热处理工艺很难消除粗晶组织,这一现象称为组织遗传。要消除粗晶组织,关键要消除新旧相之间晶体学位向关系。新相贝氏体与母相奥氏体遵循K-S晶体学位向关系,即原始组织粗大,形成奥氏体晶粒也粗大,只有经历无切变转化才能切断这种组织遗传,得到粗晶组织。

一般采用等温退火工艺来消除粗晶组织。大直径(≥90 mm)原始组织存在粗晶的20Cr1Mo1VTiB钢,采用1030 ℃下保温、转入750 ℃炉保温3 h,锅炉冷却至300 ℃以下的方法消除粗晶组织,再进行1030 ℃正火+980 ℃油淬+700 ℃回火工艺处理,以得到力学性能优良的钢材。等温退火可得到室温平衡组织,室温平衡组织不遵循K-S关系,切断了组织遗传。对于小直径(≤50 mm)20Cr1Mo1VTiB钢,采用980 ℃+700 ℃回火的热处理工艺。

4.2 合理优化螺栓结构高压紧固螺栓尽量采用细腰设计,保证过渡圆角的设计质量;避免形成退刀槽;降低螺栓固定端第一螺纹应力;螺栓表面要光滑,无裂纹、凹凸、毛刺等缺陷。

4.3 螺栓安装采取紧固工艺安装高温紧固螺栓时,应当采取紧固应力偏差小的紧固方式,例如采用液压扳手和风动扳手紧固,以保持较高的紧固精度。同时,螺栓与法兰应垂直,螺帽及垫片结合面不能倾斜,避免螺栓紧固过程中产生倾斜,形成较大弯曲应力。

4.4 避免机组频繁启停及温度变化应避免机组频繁启停及温度变化,启停过程中严格控制温度变化速率,监视上下缸及螺栓温度差,避免热应力过大使螺栓发生疲劳及蠕变。

4.5 对螺栓进行金属检验及处理利用大修机会对直径大于32 mm的螺栓进行100%超声波检验、100%硬度检验以及20%金相检验。对于晶粒度大于5级的螺栓,应予以更换,更换的螺栓可进行恢复热处理工艺,恢复热处理工艺为1050 ℃退火+1030 ℃油淬+710 ℃回火,螺栓表面需涂有抗渗碳涂料以防止脱碳。对于硬度低于标准要求的螺栓,可采用1030 ℃淬火+710 ℃回火工艺处理;对于硬度高于标准要求的螺栓可采用720 ℃进行3 h回火处理,以得到正常的金相组织。

5 结束语造成本次高温紧固螺栓断裂的原因是热处理工艺不当,导致形成粗大框架贝氏体结构,加上螺栓所受应力复杂及机组频繁启停及温度变化,使螺栓在应力集中处发生脆性断裂。建议对该机组所有20Cr1Mo1VTiB材质的高中压主汽阀、调速汽阀、汽缸及高中压导汽管法兰连接螺栓等进行全面的粗晶普查。在新螺栓入厂及使用前均要进行粗晶检测,严禁使用材料组织及力学性能不合格的粗晶螺栓,避免再次出现类似螺栓断裂事故。

| [1] |

段辉建. 20Cr1Mo1VTiB螺栓断裂原因分析[J]. 华北电力技术, 2002(12): 27-28. DOI:10.3969/j.issn.1003-9171.2002.12.008 |

| [2] |

贺锡鹏, 张磊, 马红, 等. 汽轮机组中压内缸螺栓断裂原因分析[J]. 理化检验(物理分册), 2011, 47(7): 454-458. |

| [3] |

杨晓, 陈政龙, 潘恒沛, 等. 40Cr钢紧固螺栓断裂原因分析[J]. 理化检验(物理分册), 2016, 52(12): 903-905. |

| [4] |

电力行业电站金属材料标准化技术委员会.火力发电厂高温紧固件技术导则: DL/T 439-2018[S].北京: 中国电力出版社, 2018.

|

| [5] |

乔立捷.汽轮机螺栓的材料特性与失效研究[D].北京: 华北电力大学, 2009.

|

| [6] |

张涛, 田峰, 陈浩, 等. 超临界汽轮机中压调速汽阀2Cr12Ni Mo1W1V钢阀杆断裂原因分析[J]. 理化检验(物理分册), 2015, 51(4): 278-282, 289. |

| [7] |

周海波, 朱晓勇, 郑玉春, 等. 45钢螺栓断裂失效分析[J]. 金属热处理, 2009, 34(12): 107-109. |

| [8] |

王晓青, 夏水华. 螺栓断裂影响因素与影响机制[J]. 起重运输机械, 2010(11): 45-49. DOI:10.3969/j.issn.1001-0785.2010.11.015 |

| [9] |

黄友桥, 王飞, 彭以超, 等. 汽轮机高压内缸紧固螺栓高温断裂失效原因分析[J]. 浙江电力, 2018, 37(5): 79-84. |

2020, Vol. 38

2020, Vol. 38