内蒙古呼和浩特抽水蓄能电站(以下简称呼蓄电站)是内蒙古电力(集团)有限责任公司第一座抽水蓄能电站,安装4台300 MW立轴可逆混流式抽水发电机组,电站设计年抽水用电量26.767亿kWh,年平均发电量20.075亿kWh。呼蓄电站机组可快速启停,承担调峰调频、调相、事故备用和黑启动等任务,在电力系统中发挥着重要作用[1]。水轮机调速器是电站最重要的控制设备之一,可以控制机组的启动、发电、抽水、调相、空载、并网、增减负荷、停运等各个环节,以适应电网负荷的增减[2-3]。本文主要介绍呼蓄电站调速器的结构组成、发电方向的调节模式、不同工况下的动作过程及在运行过程中常见问题及处理方法,为其他类似机组提供参考。

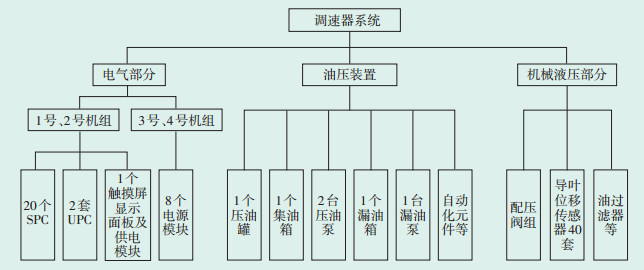

1 调速器系统的结构组成呼蓄电站机组调速器系统由电气部分、油压装置及机械液压部分组成,如图 1所示。

|

图 1 调速器系统的构成 |

呼蓄电站1号、2号机组调速器为天津阿尔斯通公司生产的T.SLG型微机调速器,采用双冗余微机数字控制器+伺服比例阀电液随动系统控制方式。电气调节装置设有2套UPC(调速器程序控制模块)数字调节器,装有20个SPC(接力器开度控制模块)和1个触摸屏显示面板及其供电模块。2套UPC数字调节器互为冗余,正常运行时UPC-N主用,UPC-S备用,当UPC-N大故障时切至UPC-S;2套UPC同时报大故障时导叶自动关闭,并发调速器系统故障信号至监控系统。正常工作时,UPC控制20个SPC,SPC分别控制各自的电液转换器,通过电液转换器控制主配压阀,从而控制导叶接力器动作。同时20个SPC收集接力器位置信号,反馈至UPC,从而形成闭环控制。机组调速器采用RS485 MOD⁃ BUS协议与监控系统进行通信。UPC-N与UPC-S通过数据线连接,UPC采用FIELDBUS与第1个SPC通信,20个SPC采用FIELDBUS依次串联通信。

3号、4号机组配置长江三峡能事达电气股份有限公司生产的MGC6000型微机调速器,采用双冗余微机数字控制器+伺服比例阀电液随动系统控制方式。调速器电调柜设有AC220 V、DC220 V两路电源进行冗余供电,交流电源取自本机组交流配电盘QA313,直流取自本机组直流配电盘QD107,辅助电源(加热、照明、风扇等)为220 V交流电(取自本机组交流配电盘QA314)。调速器电调柜内有8个电源模块(SP01、SP02、SP03、SP04、SP05、SP06、SP07、SP08)。SP01、SP02为A套控制系统供电,SP03、SP04为B套控制系统供电,SP05、SP06为阀组供电,SP07、SP08为公用信号供电。调速器油压装置控制柜采用2路电源供电,1路220 V交流电(电源取自机组交流配电盘QA316),1路220 V直流电(电源取自机组直流配电盘QD206)。调速器油压装置控制柜主要控制压油泵的启停、压油泵出口卸载阀的加载/卸载、压油罐补气装置的补气/停补。每台调速器各有2台压油泵,启动方式都为软启动,压油泵动力电源分别取自本机组自用配电盘Ⅰ段、Ⅱ段,控制电源取自动力电源的W相。

1.2 油压装置每台机组调速器系统各有1套油压装置,由1个压油罐、1个集油箱、2台压油泵、1个漏油箱、1台漏油泵及自动化元件等组成。压油罐、集油箱、压油泵安装在主厂房母线层,漏油箱和漏油泵安装在蜗壳层。压油罐的容积为6 m3,正常情况下,压油罐内油气体积比约为1:2。压油罐有2种补气方式:自动补气和手动补气。正常时采用自动补气方式,根据压油罐的油位和油压共同控制:当压油罐油位高于正常油位(900 mm)、而压油罐油压低于额定油压上限(6.3 MPa)时,油压装置控制程序发出1个补气的命令,补气阀组开始补气;当压油罐油压上升至额定油压上限时,补气阀关闭,停止补气。集油箱体积为8 m3,内部设有双层滤网将集油箱分成清油区和脏油区2个部分。系统回油连接至脏油区,清油区为压油泵提供油源。2台压油泵互为备用,定期进行主备用切换,正常工作方式为间断工作,根据油压补油,当油压降至6.0 MPa时启动主泵,油压降至5.8 MPa时启动备用泵,而当油压恢复至6.3 MPa时,油泵停止运行。

1.3 机械液压部分机械液压部分主要由配压阀组、导叶位移传感器(共40个)和油过滤器等组成。配压阀组主要通过电液转换器反馈的位移信号控制主配压阀动作,从而控制导叶。每台机组调速器系统有2套滤油器,其主要作用为过滤液压油中的杂质、污物,控制液压油中杂质和污物颗粒的大小及数量,降低进入液压系统中的液压油的污染度[4]。配压阀组的主要机构为电液隔离阀,由隔离阀、先导电磁阀组成,控制油源来自压力油罐,主要靠先导电磁阀切换油路来控制主阀的阀芯开关[5]。电液隔离阀由油控柜PLC控制,但由监控发令;电液隔离阀随机组启停而打开或关闭。电液隔离阀打开的条件为:2个压力传感器无故障,压差小于0.5 MPa,有开启命令;机组启动时发调速器油压装置启动命令,自动启动压油泵(此时不接受压力开关控制,直到电液隔离阀打开),发电液隔离阀开启命令。接力器位移传感器为冗余配置(每个接力器2个),安装于接力器上,可将位移信号反馈到电调柜。

2 调速器发电方向的调节模式水轮发电机组调速器有频率模式、开度模式和功率模式3种工作方式[6]。

频率模式主要用于机组发电空载、背靠背拖动或机组孤网运行状态,调节目标是机组转速。调速器频率模式主要用于发电开机的并网阶段,当两段式开机后机频接近50 Hz时投入PID控制,进入频率模式,并网后跟踪网频,根据频率差值对导叶开度进行自动调节。

在机组并网(非孤网)状态下,以开度模式运行时,调节过程的跟踪目标为调速器导叶开度给定值,目的是导叶开度稳定,不考虑外界如水头、功率的变化。调速器在开度模式下可以接收监控系统的负荷增减指令或电调柜现地增减指令。对于调速器而言,负荷增减指令即导叶开度给定值增减指令。当增减指令消失时,导叶开度保持不变。开度模式比功率模式更加可靠,避免了因功率信号故障时调速器的误调节,以及在同一水道其余机组启停机负荷增减时,引起本机导叶开度的波动。

在机组并网(非孤网)状态下,以功率模式运行时,跟踪目标为功率给定值,它追求的是机组功率的稳定。当调速器进入功率模式时,将功率给定值作为被跟踪量,根据实际功率与功率给定值间的偏差进行PI计算,进而开启或关闭导叶。此时,调速器接收负荷增加指令或负荷设定值。

开度模式与功率模式的切换是指当调速器在功率模式下运行时,若没有功率故障或调相指令,调速器将一直处于功率模式;当出现功率反馈断线或两路功率偏差大报警时,调速器会自动从功率模式无扰切至开度模式,以保证机组的稳定运行。另外,机组处于功率模式运行时,也可在调速器电调柜面板上将调速器切至开度模式。

3 调速器系统不同工况动作过程 3.1 发电开机过程(1)停机到静止:由停机到静止过程中,启动主油泵,隔离阀两侧压力小于0.5 MPa,开启电液隔离阀,退出导叶接力器自动锁定。

(2)从静止到发电:由静止到发电过程中,启动调速器,打开导叶,使调速器在功率模式下运行,并根据电网需求带负荷。

3.2 抽水(SFC)开机过程(1)停机到静止:从停机到静止过程与发电方向开机过程相同。

(2)从静止到抽水调相:静止到抽水调相过程中,在监控系统收到由转轮处于压水状态信号后,发调速器系统调相方式选择令。

(3)从抽水调相到抽水稳态:由抽水调相到抽水稳态过程中,当监控系统接收到转轮处于充水状态信号后,复归调速器系统调相方式选择命令,并发出调速器水泵方式开机命令,调速器在开度模式下运行。

3.3 发电停机过程(1)发电到静止:由发电到静止过程中,逐渐关闭导叶同时减负荷,当有功功率减至约50 MW时,断开机组出口开关,全关导叶,开始关主进水阀(32 s全关)。

(2)从静止到停机:由静止到停机过程中,投入导叶接力器液压锁定,停运调速器主、备油泵,关闭调速器电液隔离阀。

3.4 抽水停机过程(1)抽水到静止:由抽水到静止过程中,当监控系统接收到机组停机命令信号时,发停止调速器、关闭主进水阀命令,同时关导叶,关主进水阀,此时吸收的有功功率开始下降,降至约-70 MW时断开机组出口开关。

(2)从静止到停机:由静止到停机过程与发电方向的停机过程相同。

3.5 事故紧急停机过程(1)机械事故停机:发生机械事故停机时,紧停电磁阀立刻动作。此过程中先关机组导叶和主进水阀,在有功功率小于设定值时断开机组出口开关。

(2)发电工况下电气事故停机:在发电工况下发生电气事故停机时,延时电磁阀首先动作,延时11 s后紧停电磁阀动作。此过程中机组在接到机组电气事故停机信号后立即断开机组出口开关,关主进水阀,延时11 s后关导叶,此时会出现过速情况,最高转速达688.6 r/min。

(3)抽水工况下电气事故停机:抽水工况下电气事故停机过程与机组机械事故停机过程一致。

4 调速器常见故障分析 4.1 调速器位移传感器故障2019-07-30T19:43 4号机组发电运行中,监控系统报4号机组调速器一般事故信号,检查4号机组水车室内导叶开度正常,调速器现地控制柜显示调速器3号备用位移传感器导叶开度为17.46%,其他导叶开度显示值均为37%左右;机组主进水阀全关、工作密封装置投入,导叶全关。

根据厂家技术手册,需检查调速器导叶位移传感器的电源线、信号线和传感器接线端子接线是否松动、接触不良,需将所有端子重新加固;检查电液转换器是否出现异常情况。其次需检查导叶位移传感器电源指示灯是否亮,测量输出电压值是否正常,若异常则需检查传感器,检查传感器时必须观察其线性变化。

停机状态下现地检查位移传感器形态正常,拉杆滑块与接线端子均无松动,导叶位移传感器电源指示灯亮,且测输出电压值为24 V,正常。在检查电液转换器时,发现盖子内由于端子松动,接线全部浸油,因此收不到位移输出信号及流量和压力显示信号。清洗电液转换器后做调速器静水启闭试验,跟踪记录相关数据,导叶开度已全部恢复正常。

4.2 调速器可编程控制器故障若调速器得电但电气故障灯亮,则需先查看可编程控制器运行指示灯是否正常,将运行开关切到运行设备。如指示灯无异常,判断是否为可编程模块故障,需重新启动设备。如果故障不消失,查看是否为其他模块故障。当调速器报大故障时,会中止SPC控制操动机构,电液转换器输出命令无效,大故障的原因消除后,故障现象才会消失[6-8]。调速器系统所有功能控制均由UPC执行,因此UPC设定SPC的中心任务为大故障管理。当调速器报导叶开度控制模块故障时,表示SPC与UPC之间无法建立通信,可能是SPC总线上的地址配置错误。当调速器报主备导叶位移传感器差值故障时,则可能为检测到的主用SPC测量值低于故障检测基值(小于4 mA),或在测量冗余的情况下,检测到的主用SPC测量值与备用SPC测量值均低于故障检测基值。当调速器报跟踪故障时,电液转换器实际位置与其机械响应时间之外的给定位置存在偏差,如果偏差大于周期时间的基值,就会报跟踪故障。

5 结语呼蓄电站调速器作为机组的重要运行设备,需要运行维护人员对设备进行巡视检查,定期维护保养,发现问题及时解决,为电力系统的安全稳定提供保障。

| [1] |

张旭, 张鹏, 陈昕. 海水抽水蓄能电站发展及应用[J]. 水电站机电技术, 2019, 42(6): 66-70. |

| [2] |

石志刚, 刘伟, 金兰, 等. 基于TDS系统的超大型测试向量生成技术研究[J]. 微处理机, 2016, 37(5): 17-20. DOI:10.3969/j.issn.1002-2279.2016.05.005 |

| [3] |

卢典, 李浩波. 浅谈五强溪水电厂调速器系统中的液压跟随故障[J]. 机电信息, 2019(27): 65-66. DOI:10.3969/j.issn.1671-0797.2019.27.035 |

| [4] |

孙双文. 液压系统滤油器的应用与清洗[J]. 机械管理开发, 2012(2): 116-118, 120. DOI:10.3969/j.issn.1003-773X.2012.02.057 |

| [5] |

张利平. 液压阀原理、使用与维护[M]. 北京: 化学工业出版社, 2009.

|

| [6] |

吴博, 赵远新, 谢经鹏, 等. 水电机组调速器双机故障切换原因分析及处理[J]. 内蒙古电力技术, 2016, 34(3): 92-96. |

| [7] |

程楚远. 水轮机自动调节[M]. 北京: 中国水利水电出版社, 2010.

|

| [8] |

赵远新, 赵喜波, 宋洋洋, 等. 水电站调速器典型电气故障分析及处理方法[J]. 内蒙古电力技术, 2018, 36(6): 66-70. |

2019, Vol. 37

2019, Vol. 37