某抽水蓄能电厂装机容量为1200 MW,共安装4台容量为300 MW的电动发电机组,发电机、水轮机设备分别由法国Alston和Neyrpic公司制造,机组主要性能参数见表 1。

| 表 1 机组主要技术参数 |

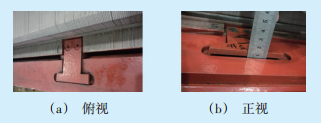

2016年10月电厂3号机组第2轮A级检修期间,发现磁极T形压板存在翘起现象(见图 1)。该机组在2005年第1轮A级检修时并未发现类似情况,可以确定磁极线圈T形压板变形发生在2005—2016年期间。经查阅相关运行记录,最初怀疑T形压板变形与发生过的2次故障有关:一次是机组非全相运行事件,另一次是电气制动时发生的励磁误强励事件。随后分析认为,无论是非全相运行还是励磁误强励,其时间都非常短,均在几十秒以内(强励设计允许值为50 s),初步计算磁极线圈的膨胀量约为0.5 mm,与故障现象并不相符,由这2个情况而使线圈热膨胀导致压板翘起的原因可以排除。本文从非全相运行及误强励两方面对压板受力进行分析,并采用有限元仿真软件进行验证。

|

图 1 电厂发电机磁极T形压板翘起现象 |

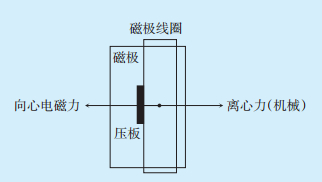

T形压板的受力主要来自磁极线圈,而磁极线圈受力主要考虑转子旋转时产生的离心力和磁场产生的向心电磁力[1-2](见图 2)。当离心力大于向心电磁力时,因合力向外而不会使T形压板变形,但在向心电磁力大于离心力且超过厂家设计的T形压板的受力能力时,就会导形致T形压板变形。

|

图 2 磁极线圈受力示意图 |

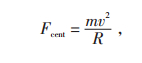

离心力Fcent按如下公式进行计算[3]:

|

(1) |

式中m —单个线圈质量,kg;

R —线圈位置半径,m;

v —线圈的圆周线速度,m/s。

从离心力计算公式可以看出,当R、m不变时,离心力与线圈的圆周线速度平方成正比关系,可见线圈的圆周线速度对离心力影响非常大。通过查阅设计参数,可以算出各种转速下的离心力大小(见图 3),其中额定转速下离心力约为8800 kN。

|

图 3 单个磁极线圈上的离心力 |

下面分别就非全相运行产生的向心电磁力、电气制动期间误投强励产生的向心电磁力进行分析计算,以进一步确定T形压板翘起的原因。

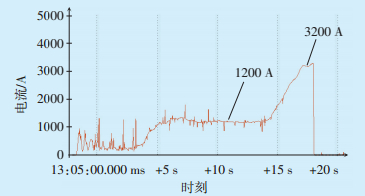

3.1 机组非全相运行分析2012-01-31T13:05,3号发电机启动并网,因18 kV机组出口开关操作连杆断裂造成U相缺相,机组非全相运行20 s后带负荷至100 MW时,零序电压保护动作出口而跳闸。期间非全相运行时产生的负序电流见图 4。

|

图 4 非全相运行全过程负序电流波形图 |

发电机负序过流保护由2段组成:第1段为报警段,定值为600 A,采用定时限动作特性,延时时间为20 s;第2段为跳闸段,启动值为900 A,为反时限动作特性,时间系数为20.3 s;若按出现的最大负序电流3200 A计算,动作时间需500 s左右。从图 4可以看出,故障时发电机负序电流在13:05:04达到报警值600 A,到13:05:18跳机共持续14 s;跳闸启动值900 A,至跳机共持续13.76 s,均未到达到故障报警和跳闸的条件,故机组保护既无负序电流报警也无负序电流跳闸。由此可知,虽然3号机经受了20 s非全相运行,但远未达到保护动作值,距厂家设计允许值依然有一定的裕度。

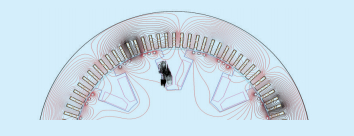

负序磁场与转子反向旋转,并以2倍速切割转子,将产生一定的电磁力。为进一步探讨非全相运行的影响,进行了如下仿真分析[4-5]:以转子静止并施加额定励磁电流,定子施加频率为100 Hz、幅值等于1倍额定电流的负序电流的方式进行仿真模拟,负序磁场对磁极线圈的作用力见图 5。

|

图 5 转子线圈负序磁场受力图 |

利用有限元分析,由负序磁场产生的向心力变化曲线见图 6。由图 6可知,额定转速下非全相运行时,负序电流导致的向心力是波动的,半个线圈最大向心电磁力为1100 kN,整个线圈的最大向心力为2200 kN,远小于额定转速下的8800 kN的离心力,因此额定转速下的非全相运行尚不足以引起T形压板翘起。

|

图 6 非全相运行时半个磁极线圈上的向心力 |

3号机曾发生励磁误强励1次。2015-10-14 T13:09,机组在停机过程中电气制动阶段(速度降低50%时投入电气制动)发生励磁误强励,持续时间为20 s,转子电流峰值约3600 A,定子电流约为35000 A。误强励的原因为:3号机停机进入电气制动工况时,励磁控制通道未从AVR通道正常切换至ECR通道,电气制动阶段因机端短路而使机端电压为0,因满足强励启动条件造成励磁误强励。

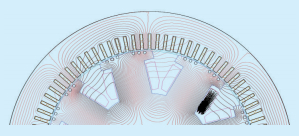

3.2.2 受力分析根据电磁力公式可知,当长度和磁通量不变时,电磁力与通过导体的电流成正比。在磁极线圈通流情况下,其电磁力为漏磁场产生的电磁感应力,方向为向心方向,与目前磁极压板翘起方向一致(见图 7)[6]。3号机电气制动时的强励励磁电流(3632 A)为电气制动励磁电流(1090 A)的3.3倍;由于强励时转子电流增大,故其向心电磁力也相应增大。

|

图 7 电气制动时磁场及转子线圈受力场图 |

通过计算,额定负载运行时的额定负载励磁电流为1816 A,其向心电磁力约为65 kN,远小于离心力。以下分别进行正常电气制动及误强励下的向心电磁力模拟计算。

3.2.2.1 正常电气制动时向心电磁力分析模拟电气制动可用定子稳态短路进行计算,其转速为50%额定转速,控制励磁电流使定子电流为额定值1065 A,并在整个电气制动模拟阶段励磁电流几乎不变。

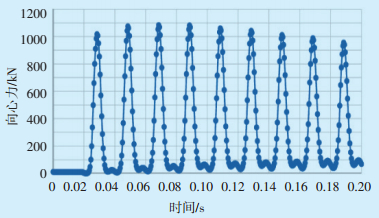

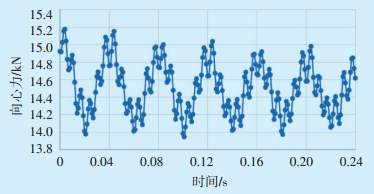

图 8所示为1个机械旋转周期内电磁力的变化情况。虽然该力不是稳态,但求其平均值,半个线圈向心电磁力约为14.5 kN,整个线圈向心电磁力共为29 kN。

|

图 8 正常电气制动时半个线圈上的向心电磁力 |

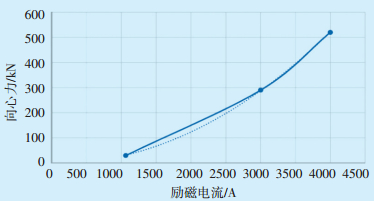

同理,模拟电气制动期间励磁误强励。按电气制动励磁误强励时的故障录波曲线,励磁电流至少达到3632 A,约为额定电气制动励磁电流的3.3倍。经仿真可求出磁极线圈所受的电磁力与励磁电流的关系曲线,见图 9。可以看到,当励磁电流为3632 A时,向心电磁力约为420 kN。

|

图 9 电气制动误强励磁极线圈受力与励磁电流的关系 |

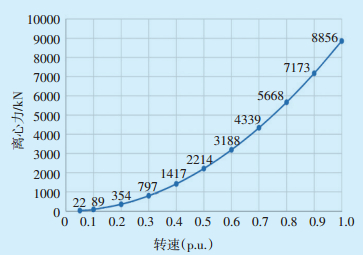

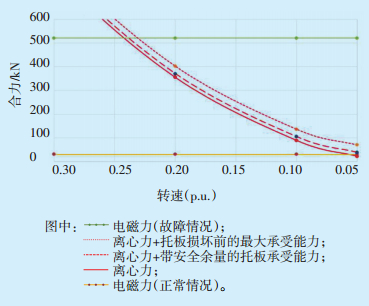

综合上述,正常电气制动,励磁控制模式为ECR模式,定子电流为额定电流,且整个制动过程中定、转子电流几乎保持不变,因此磁极线圈上的向心电磁力也维持29 kN并保持恒定;电气制动误强励,通过上一节计算可知,向心电磁力维持在420 kN并保持恒定,见图 10。

|

图 10 电气制动期间电磁力与离心力的变化关系 |

随着转速的降低,离心力随之减小,当转速降低到额定转速的22%时,向心电磁力克服离心力,其合力由离心方向变为向心方向;随着转速的继续降低,向心方向的合力就会达到最大值。根据有关资料,制造厂家设计时是按照静止状态施加正常励磁电流考虑T形压板的受力能力,因电气制动时误强励导致的压板受力远超出其设计允许值而导致变形翘起[7]。

3.3 结论通过非全相运行及电气制动误强励的分析计算及仿真可判断,磁极T形压板翘起的原因为:由于电气制动阶段误强励,磁极受到的向心电磁力变大,而离心力随转速降低迅速减小,合力由离心方向转为向心方向并在某一低速时达到向心方向上的最大值,使磁极T形压板受力超过设计允许值而向内弯曲并翘起。

4 处理及防范措施 4.1 T形压板的处理对T形压板采取钣正处理后回装,受损严重则需更换。

4.2 防范措施 4.2.1 电气制动阶段增配发电机定子过流保护原电气制动阶段,定子绕组只有热过负荷保护,保护动作时间过长,起不到保护作用。现增配次同步过电流保护高值段,作为电气制动阶段定子过流的保护。该保护在电气制动工况投入并可在5~25 Hz频率范围内正常工作,过电流定值可设定为额定电流的1.3倍,延时0.2 s。

如增配上述保护,按照3号机电气制动误强励故障时的故障录波电流曲线,励磁开关投后0.16 s定子电流即达到保护动作值,根据故障时的转速曲线,此时机组转速仍较高(约35%额定转速),这种转速下机械离心力仍大于电磁向心力,故此时跳闸将避免磁极遭受过大的向心力,确保此故障能及时切除。

4.2.2 增设电气制动阶段通道切换的防误逻辑原动作逻辑为:电气制动开始时,RTU发令将励磁从AVR通道切换至ECR通道,同时合上励磁直流开关。此控制方式存在励磁通道切换不成功时仍然会合励磁开关,使AVR通道仍在工作状态下而误强励的隐患。

后将逻辑修改方法为:在励磁开关合闸回路增加了励磁通道的检测条件,增加切换至ECR通道、且AVR通道退出的检测条件。若励磁通道未切换至ECR通道、AVR通道未退出,合闸回路均无法导通,确保通道切换成功后才能合上励磁开关而避免电气制动期间的励磁误强励。

5 建议为了防止类似事件的再次发生,建议运行单位从一次及二次电气设备两个方面制订并严格执行误强励防范措施;电动机制造厂家应以静态下强励电磁力,作为磁极压板应力强度的设计基准;励磁设备制造厂家应注意控制逻辑中是否具有防电气制动误强励的功能,保护配置上应增加可反映电气制动误强励故障的功能。

| [1] |

郭海峰. 电气制动技术及其在大型抽水蓄能机组的应用[J]. 水电站机电技术, 2007, 30(1): 16-18. DOI:10.3969/j.issn.1672-5387.2007.01.006 |

| [2] |

丁爱飞, 安宁, 王海军, 等. 水轮发电机组电气制动系统的分析与应用[J]. 水电与抽水蓄能, 2014, 38(1): 27-30. DOI:10.3969/j.issn.1671-3893.2014.01.009 |

| [3] |

宋晋红, 蒋明君, 狄洪伟, 等. 宜兴抽水蓄能电站磁极挡块开裂原因分析及处理措施[J]. 水电与抽水蓄能, 2016, 2(2): 22-24. DOI:10.3969/j.issn.1671-3893.2016.02.005 |

| [4] |

刘林元, 胡兴胜, 赵粉桃. 300 MW可逆式水泵水轮发电电动机组参数的选择[J]. 内蒙古电力技术, 2008, 26(2): 9-12. DOI:10.3969/j.issn.1008-6218.2008.02.003 |

| [5] |

冯国祯. 呼和浩特抽水蓄能电站电气主接线方案分析[J]. 内蒙古电力技术, 2006, 24(增刊3): 26-27. |

| [6] |

张宇娇, 秦威南, 聂靓靓, 等. 抽水蓄能发电电动机电磁场三维有限元分析[J]. 水电能源科学, 2015(5): 155-159. |

| [7] |

刘世伟. 水轮发电机梳齿式转子磁极压装工装设计及应用[J]. 机电工程技术, 2012, 41(5): 14-15. DOI:10.3969/j.issn.1009-9492.2012.05.004 |

2019, Vol. 37

2019, Vol. 37