我国早期规划建设的工业园区内,企业用热基本靠自建小锅炉自给自足。这些自备锅炉不仅经济性很差,浪费了大量的人力、一次性能源[1],还存在烟尘和SO2污染等环保问题,并且分散小锅炉供热普遍存在管理制度不健全、政府监管难度较大等情况,给安全生产带来隐患。

为解决上述问题,国家“十三五”节能减排综合工作方案[2]中明确要求加快发展热电联产和集中供热,利用城市和工业园区周边现有热电联产机组、纯凝发电机组及低品位余热实施供热改造,淘汰供热供汽燃煤锅炉[3]。为适应工业发展形势、响应国家政策,对现有纯凝燃煤发电机组进行供热改造势在必行。

当前,600 MW等级燃煤机组仍是我国发电行业主力机组,但国内对该容量等级机组在供热改造方面的研究较少,开展该项研究工作具有非常重要的意义。本文以某600 MW纯凝燃煤机组为例,结合机组现有运行参数及有关技术指标,通过现场试验,对机组供热改造工作进行探讨,为该类机组实施供热改造提供参考依据。

1 改造方案该电厂机组为亚临界、一次中间再热、单轴、四缸、四排汽、纯凝式汽轮机,设计主蒸汽压力17.5 MPa,温度538 ℃,再热蒸汽温度566 ℃,低压缸排汽压力5.47 kPa,汽轮机热耗率7658 kJ/kWh。

纯凝机组供热改造有多种方式,如汽轮机中低压连通管打孔抽汽方案、从冷再抽汽作为压力匹配器的高压汽源引射中压缸排汽方案、中压主汽调节汽阀(中联阀)参与调节的调整抽汽方案等。本文对实施难度相对较低的冷再抽汽方案和中联阀参调方案进行对比分析。

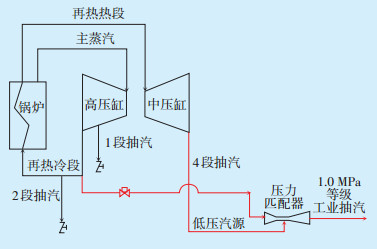

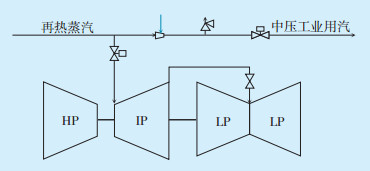

1.1 冷再抽汽方案从再热冷段抽汽作为压力匹配器的高压汽源引射中压缸排汽,可以满足1.0 MPa等级工业用户的需要。冷再抽吸中排匹配压力方案系统见图 1。

|

图 1 冷再抽吸中排匹配压力方案系统简图 |

中压主汽调节汽阀(中联阀)参调的调整抽汽方案,需要对汽轮机中联阀进行改造,实现中联阀参与调节,以显著提高机组再热蒸汽抽汽能力,达到全负荷对外供应2.0 MPa等级工业用汽的目的。中联阀参调热再抽汽方案系统见图 2。

|

图 2 中联阀参调热再抽汽方案系统简图 |

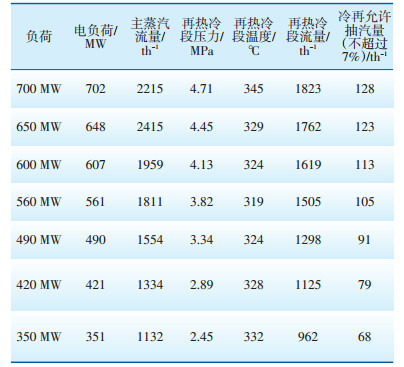

该型机组50%负荷时冷再蒸汽的设计压力为2.5 MPa,表 1为汽轮机50%~100%负荷纯凝工况下再热冷段实际运行参数。表 1数据显示,机组额定负荷冷再压力为4.7 MPa,50%负荷时为2.45 MPa,全负荷运行冷再最低温度319 ℃,从参数上看,再热冷段抽汽在全负荷范围内可满足不高于2.5 MPa、315 ℃等级工业用汽需要。

| 表 1 1号、2号汽轮机50%~100%负荷纯凝工况再热冷段参数 |

在机组中联阀不参与调节的情况下,高温再热蒸汽供热抽汽能力随负荷波动较大,一般可达120 t/h左右;在中联阀参与调节且保证机组安全运行的前提下,高温再热蒸汽供热抽汽能力可提高至350 t/h左右,经减温减压后供汽量可以达到400 t/h左右,满足2.5 MPa及以下等级的工业用汽需要。

3 抽汽对机组出力、经济性影响 3.1 冷再抽汽方案按照再热冷段抽汽限制条件,即考虑再热器超温风险、高压缸末级超出力风险以及推力平衡问题,一般情况下再热冷段抽汽流量上限为高排流量的7%[4]。

3.1.1 对机组出力影响经测试、计算,冷再抽汽方案额定蒸发量下,额定背压为5.47 kPa时,不同抽汽工况计算[5]结果为:锅炉出口主蒸汽流量为2200 t/h,冷再抽汽50 t/h时,机组出力685 MW;冷再抽汽100 t/h时,机组出力为673 MW。由此可见,冷再抽汽每多抽100 t/h蒸汽,机组出力约降低27 MW。

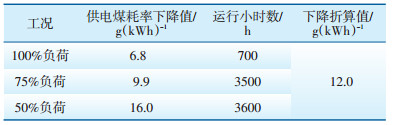

3.1.2 对机组热耗率影响主蒸汽量保持不变,冷再抽汽每抽100 t/h蒸汽,按照热电联产机组热耗率计算方法核算[6],机组热耗率降低114 kJ/kWh,折算发电煤耗率[7]下降4.2 g/kWh。锅炉蒸发量为2200 t/h,冷再抽汽达到120 t/ h,机组热耗率将降至7514 kJ/kWh,厂用电率取近年平均值5.9%,锅炉效率取93%,对应的机组供电煤耗率[8]将降至308 g/kWh,较纯凝工况供电煤耗率(320 g/kWh)下降12 g/kWh。抽汽120 t/h不同负荷下供电煤耗率下降值见表 2。

| 表 2 不同工况对外供汽参数为1.0 MPa、120 t/h时机组供电煤耗率下降情况 |

经测试、计算,中联阀参调热再抽汽方案额定蒸发量下,额定背压5.47 kPa,不同抽汽工况计算结果为:锅炉出口主蒸汽流量为2200 t/h,中联阀参调热再抽汽100 t/h时,机组出力667 MW;中联阀参调热再抽汽400 t/h时,机组出力为568 MW。由此可见,中联阀参调热再每多抽100 t/h蒸汽,机组出力约降低33 MW。可以看出,工业供汽必将导致机组出力降低,若抽汽超出锅炉出力,将影响机组铭牌出力。

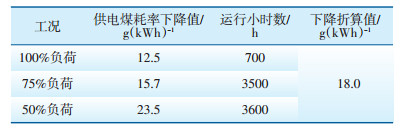

3.2.2 对机组热耗率影响主蒸汽量保持不变,中联阀参调热再每抽100 t/h蒸汽,按照热电联产机组热耗率计算方法核算,机组热耗率降低71 kJ/kWh,折算发电煤耗率下降2.5 g/kWh。锅炉蒸发量为2200 t/h,中联阀参调热再抽汽达到400 t/h,机组热耗率将降至7435 kJ/kWh,厂用电率取近年平均值5.9%,锅炉效率取93%,对应的机组供电煤耗率将降至302 g/kWh,较纯凝工况下降18 g/kWh。抽汽400 t/h时不同负荷下供电煤耗率下降值见表 3。

| 表 3 不同工况下对外供汽参数为2.5 MPa、400 t/h时机组供电煤耗率下降情况 |

该类型机组改造后,受热、电负荷关系的制约,在机组电负荷率过低时热负荷难以满足用户需求。降低热电机组的最小出力,实现热电解耦,以及提高热电联产机组的灵活性是目前我国火力发电行业亟待解决的难题。

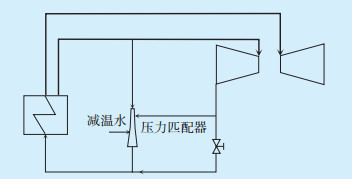

大幅度抽出冷再蒸汽易导致再热器超温、汽轮发电机组转子推力不平衡等安全问题。电负荷较低时,利用高旁来调节可以增加再热蒸汽流量,但是无法提高冷再蒸汽压力,进入再热器管道的蒸汽流速过大。为实现电、热负荷相互转移,即热电比的大幅度调节,建议此类机组改造时增加1套压力匹配器(压力匹配器系统示意图见图 3),利用主蒸汽回流引射高排蒸汽实现热电解耦。高排蒸汽被压力匹配器引射,与主蒸汽混合、经减温后进入再热器,利用热再蒸汽减温后供热,此时汽轮机运行负荷较低,锅炉运行负荷较高,在增加供热抽汽量的同时保证了发电负荷,实现了热电解耦。

|

图 3 压力匹配器参与配汽的系统示意图 |

| [1] |

谭天荣. 粤泷电厂纯凝汽式机组供热改造[J]. 吉林电力, 2014, 233(4): 40-41. DOI:10.3969/j.issn.1009-5306.2014.04.013 |

| [2] |

林艳. 我国节能减排政策的优化策略研究[J]. 理论月刊, 2016(3): 35-36. |

| [3] |

陈国年, 刘今, 周强, 等. 凝汽机组改供热后对运行经济性的影响分析[J]. 江苏电机工程, 2011, 30(1): 9-13. |

| [4] |

陈晓文. 660 MW超超临界锅炉再热抽汽安全性分析[J]. 锅炉技术, 2018, 49(3): 13-16. DOI:10.3969/j.issn.1672-4763.2018.03.003 |

| [5] |

张瑞青, 杨旭昊, 王雷. 不同抽汽工况下供热机组热经济性分析[J]. 热力透平, 2011, 40(1): 70-72. DOI:10.3969/j.issn.1672-5549.2011.01.015 |

| [6] |

张贺春. 对供热煤耗率计算方法的探讨[J]. 应用能源技术, 2002, 77(5): 31-33. DOI:10.3969/j.issn.1009-3230.2002.05.012 |

| [7] |

桑贤波, 崔传涛, 陈碧雯. 汽轮发电机机组热耗率计算[J]. 应用科技, 2013, 40(1): 18-20. |

| [8] |

周华松, 林英明. 广东省节能调度煤耗率在线监测系统测量参数偏差对煤耗率计算的影响[J]. 广东电力, 2012, 25(7): 72-74. DOI:10.3969/j.issn.1007-290X.2012.07.015 |

| [9] |

谢煜华, 林英明, 李千军. 纯冷凝机组供热改造后煤耗率在线的计算方法修正[J]. 广东电力, 2016, 29(7): 44-48. DOI:10.3969/j.issn.1007-290X.2016.07.009 |

| [10] |

邓伟, 张燕平. 某600 MW凝汽机组供热改造方案热经济性分析[J]. 广东电力, 2018, 31(1): 25-29. |

| [11] |

张莉. 浅谈投资回收期的计算方法[J]. 管理观察, 2008(增刊): 323-324. |

| [12] |

董风云, 吕少胜. 大型热电厂热电解耦方式选择[J]. 工程建设与设计, 2018(1): 60-61. |

2019, Vol. 37

2019, Vol. 37